Einführung in Induktionssysteme

Grundlegende Konzepte

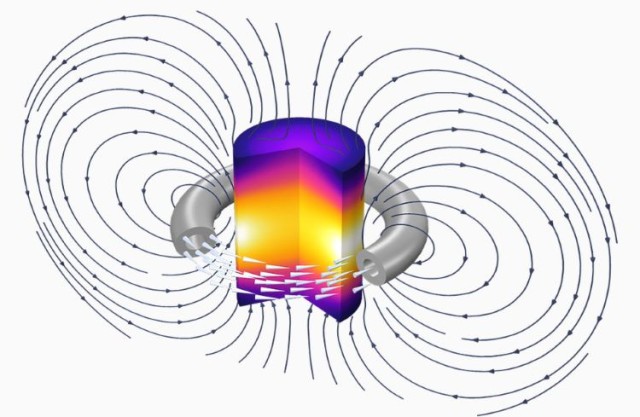

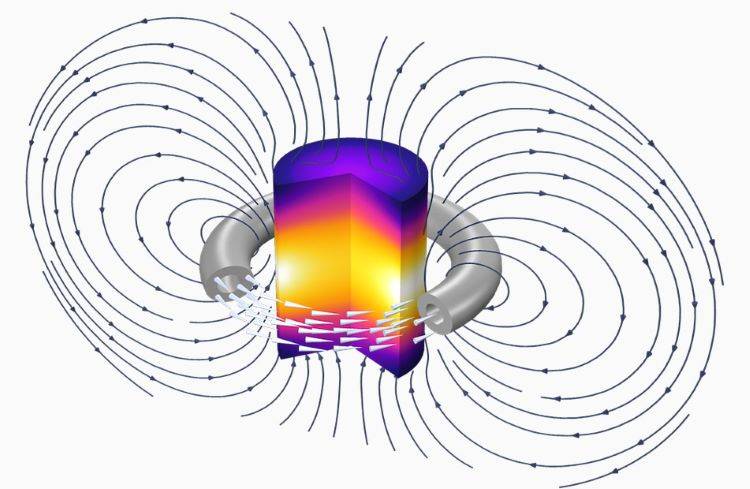

Metalle können mit dem Induktionsverfahren erwärmt werden, einer Methode, die elektromagnetische Prinzipien nutzt, um Wärme im Material zu erzeugen. Wenn ein magnetisches Wechselfeld in der Nähe der Oberfläche eines metallischen oder elektrisch leitenden Werkstücks angelegt wird, induziert es einen Strom im Material. Dieser induzierte Strom, der als Wirbelstrom bezeichnet wird, fließt in einem kreisförmigen Muster innerhalb des Werkstücks und erzeugt eine Widerstandserwärmung aufgrund des elektrischen Widerstands des Materials.

Der Prozess kann anhand der folgenden Schritte veranschaulicht werden:

- Erzeugung eines Magnetfeldes: Eine Induktionsspule, die mit Wechselstrom betrieben wird, erzeugt ein Magnetfeld.

- Wechselwirkung des Feldes: Das Magnetfeld interagiert mit dem leitenden Werkstück und induziert in ihm einen Wirbelstrom.

- Wärmeerzeugung: Der Wirbelstrom stößt auf Widerstand, während er durch das Material fließt, und wandelt elektrische Energie in Wärme um.

Diese Methode ist hocheffizient und präzise und ermöglicht eine örtlich begrenzte Erwärmung ohne direkten Kontakt mit dem Werkstück. Die erzeugte Wärme ist proportional zur Frequenz des Wechselstroms und zur elektrischen Leitfähigkeit des Materials, was es zu einer vielseitigen Technik für verschiedene Metallbearbeitungsanwendungen macht.

Komplexität und Herausforderungen

Induktionssysteme sind zwar sehr effektiv für die Wärmebehandlung bestimmter Teile mechanischer Komponenten, aber von Natur aus komplex. Die Komplexität dieser Systeme ergibt sich häufig aus den unterschiedlichen Geometrien und Werkstoffen der zu behandelnden Teile. Diese Komplexität kann selbst für erfahrene Fachleute eine große Herausforderung darstellen.

Eine der Hauptschwierigkeiten liegt in der Variabilität der Teile. Jedes Bauteil kann einen eigenen Satz von Parametern erfordern, wie z. B. die Positionierung des Werkstücks in der Induktionsspule, die angewandte Leistung und die Kühlzykluszeit. Diese Variablen erfordern ein tiefes Verständnis sowohl des Induktionsprozesses als auch der spezifischen Anforderungen der zu behandelnden Teile. Daher kann es selbst für hochspezialisiertes Personal schwierig sein, alle potenziellen Probleme zu erkennen, da die Vielzahl der Variablen subtile Probleme verschleiern kann.

Zur Veranschaulichung dient die folgende Tabelle, in der einige häufige Probleme und ihre möglichen Auswirkungen aufgeführt sind:

| Herausforderung | Mögliche Auswirkung |

|---|---|

| Variable Teilegeometrien | Schwierigkeit, eine gleichmäßige Wärmebehandlung für verschiedene Teile zu erreichen |

| Komplexe Leistungseinstellungen | Risiko der Überhitzung oder Unterhitzung bestimmter Bereiche, was zu suboptimalen Ergebnissen führt |

| Unterschiedliche Abkühlzyklen | Inkonsistente metallurgische Effekte, die die Gesamtqualität des Teils beeinträchtigen |

Die Bewältigung dieser Herausforderungen erfordert nicht nur technisches Fachwissen, sondern auch eine systematische Vorgehensweise bei der Fehlersuche, die in diesem Leitfaden immer wieder angesprochen wird.

Schritte zur Fehlersuche bei Induktionsanlagen

Machen Sie sich mit dem Prozess vertraut

Der Induktionsprozess ist durch eine Vielzahl von Parametern gekennzeichnet, die seine Wirksamkeit erheblich beeinflussen können. Zu diesen Parametern gehören die genaue Positionierung des Werkstücks in der Induktionsspule, die Platzierung der Last, die Anordnung der Kühlsysteme, die Dauer der Zykluszeit und die Höhe der angelegten Leistung. Jedes dieser Elemente spielt eine entscheidende Rolle für den reibungslosen und effizienten Ablauf des Induktionsprozesses.

Für eine effektive Fehlersuche bei Induktionsanlagen müssen Fachleute ein genaues Bewusstsein für diese Parameter entwickeln. Auf diese Weise können sie potenzielle Probleme vorhersehen, bevor sie auftreten, und so kostspielige Ausfallzeiten vermeiden und einen kontinuierlichen Betrieb sicherstellen. So kann beispielsweise eine leichte Fehlausrichtung des Werkstücks in der Spule zu einer ungleichmäßigen Erwärmung führen, die wiederum Fehler im Endprodukt verursachen kann. Ebenso kann eine falsch positionierte Last zu Ineffizienzen führen, während ein unzureichendes Kühlsystem zu Überhitzung und Systemausfall führen kann.

Zum Verständnis dieser Parameter gehört auch das Erkennen der Wechselwirkungen zwischen ihnen. So muss beispielsweise die eingesetzte Leistung sorgfältig auf die Zykluszeit und die spezifischen Anforderungen des Werkstücks abgestimmt werden. Jede Abweichung von diesen optimalen Einstellungen kann zu einer minderwertigen Leistung oder sogar zum Ausfall des Systems führen. Daher müssen Fachleute nicht nur über jeden einzelnen Parameter Bescheid wissen, sondern auch verstehen, wie sie miteinander interagieren.

Zusammenfassend lässt sich sagen, dass eine gründliche Kenntnis der charakteristischen Parameter des Induktionsprozesses für jeden Fachmann, der mit der Fehlersuche bei Induktionsanlagen beauftragt ist, unerlässlich ist. Dank dieser Kenntnisse können sie potenzielle Probleme erkennen und proaktiv angehen, um sicherzustellen, dass das System mit höchster Effizienz und Zuverlässigkeit arbeitet.

Verstehen der Hauptkomponenten

Das Verständnis der internen Zusammenhänge einer Induktionsanlage ist entscheidend, um zu erkennen, welche Komponenten bestimmte Funktionen erfüllen und wie sie zusammenhängen. Dieses Wissen ist für eine effektive Fehlersuche und Wartung unerlässlich. Induktionsanlagen bestehen in der Regel aus mehreren Hauptkomponenten, die alle eine wichtige Rolle im Prozess spielen. Zu diesen Komponenten gehören:

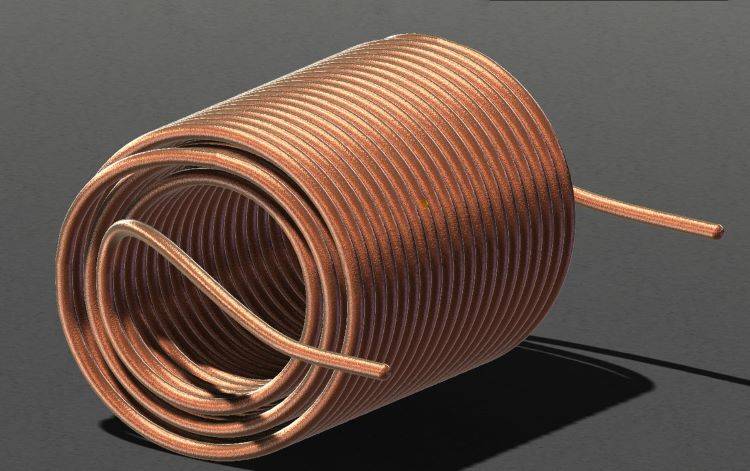

- Induktionsspulen: Sie sind das Herzstück des Systems und erzeugen das magnetische Wechselfeld, das für die Induktion von Strom im Werkstück erforderlich ist.

- Stromversorgung: Wandelt elektrische Energie in einen Hochfrequenzstrom um, der die Induktionsspulen versorgt.

- Kühlung: Unverzichtbar für die Ableitung der während des Induktionsprozesses erzeugten Wärme, um die Langlebigkeit der Geräte zu gewährleisten.

- Sensoren: Überwachen verschiedene Parameter wie Temperatur, Strom und Magnetfeldstärke und liefern Echtzeitdaten für Anpassungen.

- Steuergeräte: Verwalten den Betrieb des Systems und regeln die Leistungsabgabe, die Frequenz und andere kritische Variablen.

| Komponente | Funktion |

|---|---|

| Induktionsspulen | Erzeugen ein magnetisches Wechselfeld, um Strom in das Werkstück zu induzieren. |

| Stromversorgung | Wandelt elektrische Energie in hochfrequenten Strom um. |

| Kühlung | Leiten die Wärme ab, um die Ausrüstung zu schützen. |

| Sensoren | Überwachen Parameter wie Temperatur und Strom. |

| Steuereinheiten | Reguliert den Systembetrieb und steuert Leistung und Frequenz. |

Wenn Sie sich mit diesen Komponenten und ihrem Zusammenspiel vertraut machen, können Sie Probleme besser diagnostizieren und die Leistung der Anlage optimieren. Diese grundlegenden Kenntnisse sind die Basis für eine erfolgreiche Fehlersuche in Induktionsanlagen.

Erforderliche Werkzeuge vorbereiten

Bei der Fehlersuche in Ansauganlagen ist das richtige Werkzeug ebenso wichtig wie das Verständnis des Prozesses selbst. So wie ein Mechaniker bei der Diagnose und Reparatur eines Fahrzeugs auf spezielle Instrumente angewiesen ist, benötigen Fachleute, die sich mit Ansauganlagen befassen, eine Reihe von Spezialwerkzeugen, um Probleme effektiv zu erkennen und zu beheben. Zu den wichtigsten Werkzeugen gehören:

- Oszilloskop: Dieses Gerät ist für die Analyse von elektrischen Signalen und Wellenformen unerlässlich und hilft, Unregelmäßigkeiten in der Systemleistung zu erkennen.

- Funktionsgenerator: Er dient zur Erzeugung elektrischer Wellenformen und hilft bei der Prüfung und Kalibrierung der Induktionsanlage, indem er die für verschiedene Vorgänge erforderlichen präzisen Signale erzeugt.

- Strommessgerät: Dieses Gerät misst den elektrischen Strom und liefert wichtige Daten über den Stromfluss im System.

- Digitale und analoge Multimeter: Diese vielseitigen Instrumente können mehrere elektrische Eigenschaften messen, z. B. Spannung, Strom und Widerstand, und bieten einen umfassenden Überblick über den Zustand des Systems.

- Hochspannungssonden: Diese Sonden wurden für die sichere Messung von Hochspannungssignalen entwickelt und sind unverzichtbar, um sicherzustellen, dass die elektrischen Komponenten des Systems innerhalb sicherer Grenzen funktionieren.

Jedes dieser Werkzeuge spielt bei der Fehlersuche eine besondere Rolle und ermöglicht es den Fachleuten, Probleme mit Präzision und Effizienz zu diagnostizieren und zu beheben.

Sensoren und Spulen prüfen

Der Induktionsprozess ist in hohem Maße auf verschiedene Messgeräte angewiesen, um kritische Daten zu erfassen, die dann über die HMI (Human Machine Interface) visualisiert werden. Unter den wesentlichen Komponenten sind die Induktionsspulen ein zentrales Element. Diese Spulen sind so konzipiert, dass sie das für den Induktionsprozess erforderliche präzise Magnetfeld erzeugen. Durch den Einsatz verschiedener Geometrien sorgen sie dafür, dass die gewünschten metallurgischen Effekte erzielt werden.

Um die Rolle der Induktionsspulen zu verstehen, ist es wichtig, ihre Konstruktion zu kennen. Die Spulen werden häufig so konstruiert, dass sie an bestimmte Werkstückgeometrien angepasst sind und eine optimale Wärmeverteilung und metallurgische Umwandlung gewährleisten. Im Folgenden finden Sie einen kurzen Überblick über die gängigen Geometrien:

| Spulentyp | Geometrie | Anwendung |

|---|---|---|

| Spule mit einer Windung | Einfache, einzelne Schleife | Allgemeine Erwärmung und Oberflächenhärtung |

| Multi-Turn-Spule | Mehrere Schleifen in Serie | Tiefenerwärmung und Handhabung großer Werkstücke |

| Split-Turn Spule | In Abschnitte unterteilt | Lokalisierte Erwärmung und Konturanpassung |

| Spiralförmige Spule | Spiralförmige Form | Rohrförmige Werkstücke und innere Erwärmung |

Jede dieser Spulenarten dient einem bestimmten Zweck, der auf die spezifischen Anforderungen des Induktionsprozesses zugeschnitten ist. So ist eine Spule mit einer Windung ideal für die schnelle Oberflächenerwärmung, während eine spiralförmige Spule für die Erwärmung der Innenflächen von Rohren geeignet ist.

Abgesehen von ihrer geometrischen Vielfalt müssen Induktionsspulen regelmäßig überprüft und gewartet werden. Defekte Spulen können zu einer ungleichmäßigen Erwärmung führen, was wiederum zu unzureichenden metallurgischen Ergebnissen führen kann. Daher ist es wichtig, die Integrität der Spulen zu überprüfen und sicherzustellen, dass sie keine Risse oder andere Defekte aufweisen, die das Magnetfeld stören könnten.

Wenn Techniker diese wichtigen Komponenten kennen und warten, können sie sicherstellen, dass der Induktionsprozess effizient und effektiv arbeitet und die gewünschten metallurgischen Ergebnisse erzielt werden.

Untersuchung der Energieversorgung

Elektrizität dient als primäre Energiequelle für den Induktionsprozess. Die Stromversorgung spielt eine entscheidende Rolle bei der Umwandlung dieser elektrischen Energie in eine Form, die das elektromagnetische Feld verstärken kann. Diese Verstärkung ist entscheidend für die Erzeugung eines Magnetfelds, das stark genug ist, um das Werkstück effektiv zu erwärmen.

Die Effizienz des Netzteils wirkt sich direkt auf die Leistung der Induktionsanlage aus. Sie muss in der Lage sein, die erforderliche Spannung und den erforderlichen Strom an die Induktionsspule zu liefern, die ihrerseits das erforderliche Magnetfeld erzeugt. Dieser Prozess hängt in hohem Maße von der Fähigkeit des Netzteils ab, eine stabile und gleichmäßige Energieabgabe zu gewährleisten, um sicherzustellen, dass das elektromagnetische Feld robust und zuverlässig bleibt.

Neben ihrer Rolle bei der Energieumwandlung beeinflusst die Stromversorgung auch die Zuverlässigkeit und den Wartungsbedarf des Gesamtsystems. Auch wenn sie im Vergleich zu anderen Komponenten nicht so häufig gewartet werden muss, kann jeder Ausfall der Stromversorgung zu erheblichen Ausfallzeiten und kostspieligen Reparaturen führen. Daher ist es für eine effektive Fehlersuche und vorbeugende Wartung unerlässlich, die Funktionsweise des Netzteils und mögliche Probleme zu verstehen.

Zusammenfassend lässt sich sagen, dass die Stromversorgung eine kritische Komponente ist, die nicht nur elektrische Energie in eine nutzbare Form umwandelt, sondern auch die Stabilität und Effizienz der Induktionsanlage gewährleistet. Ihr ordnungsgemäßes Funktionieren ist für die Aufrechterhaltung der Leistung der Anlage und die Minimierung möglicher Störungen von größter Bedeutung.

Arbeiten systematisch dokumentieren

Wenn Sie sich zum ersten Mal mit der Fehlersuche bei Induktionsanlagen befassen, mag der Prozess zunächst entmutigend erscheinen. Der Schlüssel zur Überwindung dieser Herausforderung liegt jedoch in einem systematischen Ansatz. Beginnen Sie mit der Analyse des Fehlermodus, d. h. mit der Bestimmung des spezifischen Problems, das aufgetreten ist. Dieser Schritt ist von entscheidender Bedeutung, da er den Grundstein dafür legt, zu ermitteln, welche Komponenten korrekt funktionieren und welche nicht.

Konzentrieren Sie sich dann auf die Hauptkomponenten, die zum gegebenen Zeitpunkt funktionsfähig sein sollten. Dazu könnten die Induktionsspule, die Sensoren, die Stromversorgung und andere kritische Elemente gehören. Um das Problem einzugrenzen, ist es wichtig, die Rolle der einzelnen Komponenten und ihr Zusammenspiel zu verstehen.

Sobald Sie die fehlerhafte Komponente identifiziert haben, gehen Sie logisch vor, um das Problem zu lösen. Dazu kann es gehören, Verbindungen zu überprüfen, fehlerhafte Teile auszutauschen oder das System neu zu kalibrieren. Wenn Sie eine strukturierte Methode anwenden, können Sie das Problem effizient beheben, ohne sich überfordert zu fühlen.

Zusammenfassend lässt sich sagen, dass Sie auch ohne Vorkenntnisse eine effektive Fehlersuche bei Induktionsanlagen durchführen können, wenn Sie systematisch vorgehen. Diese Methode stellt sicher, dass Sie das Problem genau analysieren, die wichtigsten Komponenten identifizieren und das Problem auf logische Weise lösen können.

Alle Möglichkeiten ausloten

Bei der Fehlersuche in Induktionsanlagen ist logisches Denken oft der Grundstein für die Behebung der meisten technischen Fehler. Bestimmte Probleme erfordern jedoch einen nuancierteren Ansatz. Es ist wichtig, dass Sie Ihre Kreativität einsetzen und alle verfügbaren Ressourcen nutzen, denn die Lösung kann in den unauffälligsten oder am meisten vernachlässigten Bereichen liegen.

Ziehen Sie die folgenden Strategien in Erwägung, um den Umfang Ihrer Fehlersuche zu erweitern:

- Querverweis auf mehrere Quellen: Nutzen Sie Handbücher, Online-Foren und professionelle Netzwerke, um verschiedene Perspektiven auf den Fehler zu sammeln.

- Szenarien simulieren: Verwenden Sie Simulationstools, um den Fehler in einer kontrollierten Umgebung nachzustellen und so ein tieferes Verständnis der möglichen Ursachen zu erlangen.

- Gemeinsame Problemlösung einleiten: Arbeiten Sie mit Kollegen zusammen oder ziehen Sie Experten zu Rate, um verschiedene Standpunkte und Fachkenntnisse zu kombinieren, was oft zu innovativen Lösungen führt.

Durch die Erkundung dieser Möglichkeiten können Sie die versteckten Schlüssel zur Lösung selbst der schwer fassbaren Fehler in Induktionssystemen aufdecken.

Kennen Sie Ihre Stromversorgung

Die Stromversorgung ist ein unverzichtbares Element in jedem Induktionsgerät. Sie dient als Rückgrat, das elektrische Energie in das für den Erwärmungsprozess notwendige elektromagnetische Feld umwandelt. Im Gegensatz zu anderen Komponenten, die häufig gewartet werden müssen, sind Stromversorgungen in der Regel weniger wartungsanfällig. Ihre kritische Rolle bedeutet jedoch, dass jede Vernachlässigung der Wartung zu erheblichen finanziellen Auswirkungen für das Unternehmen führen kann.

Eine gut gewartete Stromversorgung gewährleistet nicht nur die Effizienz des Induktionsprozesses, sondern auch seine Langlebigkeit. Regelmäßige Inspektionen und Präventivmaßnahmen können dazu beitragen, potenzielle Probleme zu erkennen, bevor sie eskalieren, und so Ausfallzeiten und Reparaturkosten zu verringern. Umgekehrt kann eine unkontrollierte Stromversorgung zu Fehlfunktionen führen, die das gesamte System zum Stillstand bringen und kostspielige Verzögerungen und Reparaturen nach sich ziehen.

Darüber hinaus erfordert die Komplexität moderner Stromversorgungen, die oft mit fortschrittlichen Steuerungs- und Automatisierungskomponenten ausgestattet sind, einen proaktiven Ansatz bei der Wartung. Dazu gehören die Bevorratung von wichtigen Ersatzteilen und die Durchführung regelmäßiger Leistungstests. Auf diese Weise können Unternehmen sicherstellen, dass ihre Induktionssysteme einsatzbereit und effizient bleiben und das Risiko unerwarteter Ausfälle minimiert wird.

Zusammenfassend lässt sich sagen, dass Stromversorgungen zwar keine häufige Wartung erfordern, ihre kritische Rolle im Induktionsprozess jedoch die Bedeutung regelmäßiger Überprüfungen und Präventivmaßnahmen unterstreicht, um kostspielige Unterbrechungen zu vermeiden.

Identifizieren Sie Schlüsselkomponenten und halten Sie Ersatzteile bereit

Bei Induktionsanlagen, insbesondere bei älteren Anlagen, kann die Beschaffung von Stromversorgungskomponenten eine große Herausforderung darstellen. Die jüngsten Turbulenzen auf dem Halbleitermarkt haben dieses Problem noch verschärft und zu längeren Lieferzeiten und erheblichen Preissteigerungen bei Steuerungs- und Automatisierungskomponenten geführt. Diese Volatilität unterstreicht die Notwendigkeit eines proaktiven Bestandsmanagements.

Um diese Risiken in der Lieferkette zu mindern, ist es unerlässlich, eine umfassende Liste kritischer Komponenten zu erstellen. Diese Liste sollte Komponenten enthalten, die für Ausfälle anfällig oder für den Betrieb des Systems unerlässlich sind. Durch die Bevorratung dieser Ersatzteile können Sie Ausfallzeiten und die damit verbundenen Kosten für die Notfallbeschaffung erheblich reduzieren.

| Komponentenkategorie | Beispiele für Schlüsselkomponenten | Wichtigkeit im System |

|---|---|---|

| Stromversorgung | Leistungstransistoren, Gleichrichter | Wesentlich für die Erzeugung des erforderlichen elektromagnetischen Feldes |

| Steuerung und Automatisierung | Mikrocontroller, Sensoren | Unverzichtbar für die Systemkoordination und Präzisionssteuerung |

| Kühlungssysteme | Kühlkörper, Kühlmittelpumpen | Entscheidend für die Aufrechterhaltung optimaler Betriebstemperaturen |

Ein strategisches Inventar dieser Komponenten stellt sicher, dass Sie auf unerwartete Ausfälle vorbereitet sind, so dass ein schneller Ersatz möglich ist und die Betriebsunterbrechungen minimiert werden.

Vorbeugende Prüfung

Wenn das System unter optimalen Bedingungen arbeitet, ist es wichtig, ein umfassendes Prüfprogramm zu entwickeln. Dieses Programm sollte es Ihnen ermöglichen, detaillierte Informationen über bestimmte Systemparameter zu sammeln, z. B. über die Position des Werkstücks in der Induktionsspule, die angelegte Leistung und die Zykluszeit. Auf diese Weise schaffen Sie einen Grundstock an normalen Betriebsdaten, die bei der Fehlersuche von unschätzbarem Wert sein können.

Wenn ein Fehler auftritt, können Sie dann die Messwerte im fehlerhaften Zustand mit denen vergleichen, die während des Normalbetriebs aufgezeichnet wurden. Dieser Vergleich kann helfen, die genauen Parameter zu ermitteln, die von der Norm abgewichen sind, was die Diagnose des Problems erleichtert. Wenn beispielsweise die während einer Störung anliegende Leistung deutlich höher ist als die Grundlinie, könnte dies auf ein Problem mit der Stromversorgung oder dem Kühlsystem hinweisen.

Darüber hinaus kann die vorbeugende Prüfung auch eine regelmäßige Kontrolle der Sensoren und Spulen umfassen, um sicherzustellen, dass sie ordnungsgemäß funktionieren. Dieser proaktive Ansatz kann verhindern, dass sich kleinere Probleme zu größeren auswachsen, und so Ausfallzeiten und Wartungskosten reduzieren.

Schlussfolgerung

Die Bedeutung von organisierten Arbeitsmethoden

Organisierte Arbeitsmethoden sind für eine effektive Fehlersuche bei Induktionsanlagen unerlässlich. Diese Methoden umfassen eine sorgfältige Dokumentation, umfassende Ersatzteillisten und die erforderlichen Werkzeuge. Die Bedeutung dieser Elemente kann nicht hoch genug eingeschätzt werden, da sie das Rückgrat für die Identifizierung und Lösung von Problemen bilden.

Dokumentation

Eine ausführliche Dokumentation ist von entscheidender Bedeutung, um die Konfiguration der Induktionsanlage, die Betriebsparameter und frühere Probleme eindeutig zu dokumentieren. Diese Dokumentation hilft dabei, wiederkehrende Probleme schnell zu identifizieren und das Verhalten des Systems unter verschiedenen Bedingungen zu verstehen. Ein Protokoll früherer Fehlerbehebungen kann beispielsweise Aufschluss über häufige Fehlerarten und wirksame Lösungen geben und so den Diagnoseprozess vereinfachen.

Ersatzteillisten

Eine gut geführte Ersatzteilliste stellt sicher, dass kritische Komponenten im Bedarfsfall schnell verfügbar sind. Angesichts der Komplexität und der möglichen Nichtverfügbarkeit bestimmter Teile kann ein detailliertes Inventar die Ausfallzeiten erheblich reduzieren. So sollten beispielsweise Komponenten wie Steuerungs- und Automatisierungschips, die häufig Marktschwankungen unterliegen, in diesen Listen vorrangig behandelt werden, um Unterbrechungen der Lieferkette zu vermeiden.

Erforderliche Werkzeuge

Die richtigen Werkzeuge sind für die Diagnose und Behebung von Problemen in Induktionsanlagen unerlässlich. Ein Oszilloskop, ein Funktionsgenerator, ein Strommessgerät und verschiedene Multimeter sind nur einige Beispiele für die erforderliche Ausrüstung. Diese Werkzeuge ermöglichen präzise Messungen und Analysen, die für die Ermittlung der Grundursache von Problemen entscheidend sind. Ein Oszilloskop kann beispielsweise die Wellenform des Ausgangs der Induktionsspule sichtbar machen und so wertvolle Daten für die Fehlersuche liefern.

Zusammenfassend lässt sich sagen, dass die Kombination aus gründlicher Dokumentation, umfassenden Ersatzteillisten und den geeigneten Werkzeugen einen robusten Rahmen für die effektive Verwaltung und Lösung von Problemen mit Induktionsanlagen bildet.

Kontinuierliche Schulung

Fachleute müssen sich kontinuierlich weiterbilden, um Produktionsausfälle aufgrund von Störungen der Induktionsanlage zu vermeiden. Diese Schulungen sind unerlässlich, da sie ein tiefes Verständnis für die metallurgischen Prozesse vermitteln, die den Induktionssystemen zugrunde liegen. Indem sie sich mit den Feinheiten dieser Prozesse befassen, erhalten die Fachleute Einblicke in die einzigartigen Eigenschaften von Induktionsanlagen und ihren Komponenten. Dieses Wissen ist von unschätzbarem Wert für die Verbesserung ihrer Problemlösungsfähigkeiten und ermöglicht es ihnen, Probleme, die andernfalls zu längeren Ausfallzeiten führen könnten, schnell zu erkennen und zu beheben.

Darüber hinaus stellen kontinuierliche Schulungen sicher, dass die Fachleute mit den neuesten Fortschritten und bewährten Praktiken in diesem Bereich vertraut sind. Mit der Entwicklung von Induktionssystemen ändern sich auch die damit verbundenen Herausforderungen. Regelmäßige Schulungen ermöglichen es den Fachleuten, mit diesen Veränderungen Schritt zu halten und auf neu auftretende Probleme effektiv zu reagieren. Dieser proaktive Ansatz minimiert nicht nur die Ausfallzeiten, sondern optimiert auch die Gesamteffizienz und Zuverlässigkeit der Induktionssysteme.

Im Grunde ist die kontinuierliche Schulung nicht nur ein Mittel zum Zweck, sondern ein Eckpfeiler der effektiven Wartung und Fehlerbehebung von Induktionsanlagen. Sie vermittelt den Fachleuten das nötige Fachwissen, um die Komplexität dieser Systeme zu beherrschen, was letztlich zu einem reibungsloseren Betrieb und weniger Produktionsunterbrechungen führt.