Schützende Wirkung der Vakuumwärmebehandlung

Keine Oxidation und Entkohlung

Die Vakuumwärmebehandlung zeichnet sich durch ihre Fähigkeit aus, Oxidation und Entkohlung zu verhindern, die bei herkömmlichen Wärmebehandlungsverfahren häufig auftreten. Durch den Betrieb in einer kontrollierten Vakuumumgebung wird das Risiko der Sauerstoffeinwirkung praktisch ausgeschlossen, wodurch der Metallglanz und die mechanischen Eigenschaften des Werkstücks erhalten bleiben. Dies ist besonders wichtig für Werkstoffe, die empfindlich auf Oberflächenverschlechterung reagieren, um sicherzustellen, dass das Endprodukt seine Ästhetik und funktionelle Integrität beibehält.

Im Gegensatz zu herkömmlichen Verfahren, bei denen die Anwesenheit von Sauerstoff zur Bildung von Oxiden und zum Verlust von Kohlenstoff aus der Oberflächenschicht führen kann, bietet die Wärmebehandlung im Vakuum eine unberührte Umgebung. Dadurch wird nicht nur die Bildung unerwünschter Oberflächenfehler verhindert, sondern auch die Gesamtqualität und Haltbarkeit der behandelten Bauteile verbessert. Das Fehlen von Oxidation und Entkohlung ermöglicht ein gleichmäßigeres und vorhersehbareres Ergebnis, was für Anwendungen, die hohe Präzision und Zuverlässigkeit erfordern, unerlässlich ist.

Darüber hinaus kann die Erhaltung der metallischen Eigenschaften des Werkstücks durch die Vakuumwärmebehandlung zu erheblichen Kosteneinsparungen und betrieblicher Effizienz führen. Durch die Vermeidung von Oberflächenveredelungen nach der Behandlung können Hersteller ihre Prozesse rationalisieren und Abfälle reduzieren, was letztlich zu einem nachhaltigeren und wirtschaftlicheren Produktionszyklus beiträgt.

Verbesserung der Oberflächenqualität

Die Erwärmung von Werkstoffen in einer Vakuumumgebung bietet erhebliche Vorteile gegenüber herkömmlichen Wärmebehandlungsmethoden, insbesondere im Hinblick auf die Oberflächenqualität. Da bei der Vakuumwärmebehandlung der direkte Kontakt mit Sauerstoff vermieden wird, behält das Werkstück seinen Metallglanz und wird nicht oxidiert oder entkohlt. Das Ergebnis ist eine glänzende, makellose Oberfläche, die nicht nur optisch ansprechend ist, sondern auch die Gesamtqualität der Wärmebehandlung verbessert.

Die Abwesenheit von Sauerstoff in einer Vakuumumgebung verhindert die Bildung von Oxiden auf der Metalloberfläche, die bei der atmosphärischen Wärmebehandlung häufig auftritt. Dadurch bleibt nicht nur die ursprüngliche Oberflächenbeschaffenheit erhalten, sondern es wird auch die Verschlechterung der mechanischen Eigenschaften verhindert, die durch die Oxidbildung auftreten kann. Die kontrollierte Umgebung der Vakuum-Wärmebehandlung ermöglicht ein präzises Temperaturmanagement, was wiederum zur Gleichmäßigkeit und Qualität des Wärmebehandlungsprozesses beiträgt.

Darüber hinaus kann die Vakuumwärmebehandlung zu einer verbesserten Oberflächenintegrität führen, indem sie das Vorhandensein von Verunreinigungen und Fremdkörpern reduziert. Dies wird durch den Prozess der Entgasung erreicht, bei dem flüchtige Elemente effektiv aus dem Metall entfernt werden, wodurch sich seine Plastizität, Zähigkeit und Dauerfestigkeit verbessern. Das Ergebnis ist ein Werkstück mit hervorragenden Oberflächeneigenschaften, die für Anwendungen, die hohe Präzision und Haltbarkeit erfordern, unerlässlich sind.

Zusammenfassend lässt sich sagen, dass die Vakuumwärmebehandlung zur Verbesserung der Oberflächenqualität eine überlegene Methode ist, die zahlreiche Vorteile gegenüber herkömmlichen Verfahren bietet. Sie verhindert nicht nur die Bildung unerwünschter Oxide und Verunreinigungen, sondern sorgt auch dafür, dass das Werkstück seinen ursprünglichen metallischen Glanz und seine mechanischen Eigenschaften beibehält, was sie zu einer idealen Wahl für Branchen macht, in denen Oberflächengüte und -integrität entscheidend sind.

Verbesserte mechanische Eigenschaften

Entgasung und Oberflächenreinigung

Die Vakuumwärmebehandlung bietet eine hervorragende Methode zur Entgasung von Metallen, ein Prozess, der ihre mechanischen Eigenschaften erheblich verbessert. Durch die Schaffung einer Vakuumumgebung werden bei der Behandlung eingeschlossene Gase wie Wasserstoff, Stickstoff und Sauerstoff aus dem Metall entfernt. Dieser Entgasungsprozess ist von entscheidender Bedeutung, da er nicht nur die Metalloberfläche, sondern auch das Innere der Metallstruktur reinigt.

Die Vorteile der Entgasung sind vielfältig. Erstens wird die Plastizität des Metalls erheblich verbessert, so dass es sich leichter und präziser formen und umformen lässt. Zweitens wird die Zähigkeit des Metalls erhöht, so dass es widerstandsfähiger gegen Bruch oder Rissbildung unter Belastung wird. Und schließlich erhöht es die Dauerfestigkeit, so dass das Metall wiederholten Belastungszyklen standhalten kann, ohne zu versagen.

Diese Verbesserungen sind nicht nur theoretisch, sondern auch empirisch belegt. So wurde beispielsweise bei Metallen, die mit Vakuumwärmeentgasung behandelt wurden, eine um bis zu 30 % höhere Ermüdungslebensdauer im Vergleich zu unbehandelten Metallen festgestellt. Dies ist besonders wichtig für Anwendungen, bei denen es auf Langlebigkeit und Zuverlässigkeit ankommt, wie z. B. in der Luft- und Raumfahrt, in der Automobilindustrie und bei Komponenten von Industriemaschinen.

Zusammenfassend lässt sich sagen, dass die Fähigkeit der Vakuumwärmebehandlung, Metalloberflächen zu entgasen und zu reinigen, ein Eckpfeiler ihrer Überlegenheit gegenüber herkömmlichen Methoden ist. Die daraus resultierenden Verbesserungen der Plastizität, Zähigkeit und Dauerfestigkeit machen sie zu einem unverzichtbaren Verfahren in der Hochleistungsmetallbearbeitung.

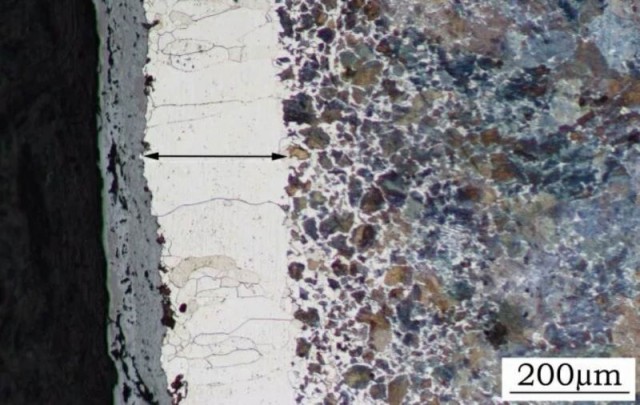

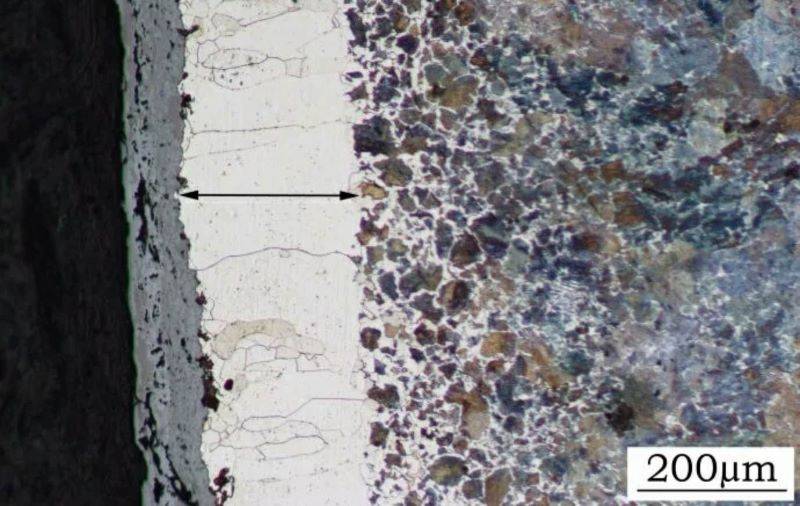

Oxid-Zersetzung

Das Absenken des Vakuums unter den Zersetzungsdruck der Oxide ist ein entscheidender Schritt im Prozess der Vakuumwärmebehandlung. Diese Technik hilft nicht nur bei der Zersetzung von Oxiden, sondern verbessert auch die Reinigung der Metalloberfläche erheblich. Wenn das Vakuumniveau reduziert wird, sinkt der Sauerstoffpartialdruck und schafft eine Umgebung, in der die Oxidschichten nicht mehr aufrechterhalten werden können. Dies führt zu einem allmählichen Abbau dieser Oxide, wodurch die Metalloberfläche von Verunreinigungen befreit wird.

Der Prozess der Oxidzersetzung unter Vakuum ist besonders effektiv bei Metallen, die zur Oxidation neigen, wie Edelstahl und Titanlegierungen. Durch die Steuerung des Vakuumdrucks ist es möglich, die Behandlung auf bestimmte Metallarten und ihre jeweiligen Oxidschichten abzustimmen. Diese Präzision stellt sicher, dass die Metalloberfläche frei von Verunreinigungen bleibt, wodurch die mechanischen Eigenschaften erhalten bleiben und die Gesamtqualität verbessert wird.

Darüber hinaus führt die durch die Oxidzersetzung unter Vakuumbedingungen erzielte Reinigung zu einer gleichmäßigeren und konsistenteren Oberflächenbeschaffenheit. Dies ist entscheidend für Anwendungen, bei denen die Unversehrtheit der Oberfläche von entscheidender Bedeutung ist, wie z. B. bei Bauteilen für die Luft- und Raumfahrt und medizinischen Geräten. Das Fehlen von Oxidschichten verbessert nicht nur das ästhetische Erscheinungsbild, sondern auch die Funktionalität und Langlebigkeit der behandelten Teile.

Zusammenfassend lässt sich sagen, dass die strategische Absenkung des Vakuumdrucks unter die Zersetzungsschwelle der Oxide eine wirksame Methode ist, um eine saubere, reine Metalloberfläche zu erhalten. Dieses Verfahren ist ein wesentlicher Bestandteil der allgemeinen Vorteile der Vakuumwärmebehandlung, da es eine hervorragende Oberflächenqualität bietet und die intrinsischen Eigenschaften des Metalls bewahrt.

Minimierte Werkstückverformung

Reduzierte thermische Spannungen

Die Vakuum-Wärmebehandlung minimiert die thermischen Spannungen erheblich, was ein entscheidender Faktor für die Reduzierung der Werkstückverformung ist. Im Gegensatz zu konventionellen Wärmebehandlungsverfahren, bei denen die Werkstücke oft großen Temperaturunterschieden ausgesetzt sind, arbeitet die Vakuumwärmebehandlung unter kontrollierten Bedingungen, die geringe Temperaturunterschiede aufrechterhalten. Diese kontrollierte Umgebung gewährleistet, dass die Werkstücke nur minimalen thermischen Spannungen ausgesetzt sind, was zu vernachlässigbaren Verformungen führt.

Die Verringerung der thermischen Belastung wird durch mehrere Mechanismen erreicht. Erstens verhindert die Abwesenheit von Sauerstoff in der Vakuumumgebung die Bildung von Wärmegradienten, die eine ungleichmäßige Erwärmung verursachen können. Zweitens ermöglichen die kontrollierten Erwärmungs- und Abkühlungsraten im Vakuum eine gleichmäßigere Verteilung der Wärme über das Werkstück, wodurch das Risiko einer durch thermische Spannungen verursachten Verformung weiter verringert wird.

Zur Veranschaulichung der Wirksamkeit der Vakuum-Wärmebehandlung bei der Minimierung von Wärmespannungen dient der folgende Vergleich:

| Parameter | Vakuum-Wärmebehandlung | Konventionelle Wärmebehandlung |

|---|---|---|

| Temperaturdifferenzen | Klein | Groß |

| Thermische Belastung | Niedrig | Hoch |

| Verformung des Werkstücks | Minimal | Erheblich |

Diese Tabelle verdeutlicht, dass die Vakuum-Wärmebehandlung herkömmliche Methoden übertrifft, da sie eine geringere thermische Belastung aufweist und folglich zu einer minimalen Verformung führt. Die kontrollierte Atmosphäre und das präzise Temperaturmanagement bei der Vakuumwärmebehandlung bewahren nicht nur die Integrität des Werkstücks, sondern verbessern auch seine Gesamtqualität und Leistung.

Vergleich mit der Salzbadbehandlung

Die Vakuumwärmebehandlung hebt sich deutlich von der Salzbadbehandlung ab, insbesondere was die Minimierung der Werkstückverformung betrifft. Während die Salzbadbehandlung für ihre Fähigkeit bekannt ist, eine schnelle Erwärmung und gleichmäßige Temperaturverteilung zu erreichen, führt sie aufgrund der hohen thermischen Spannungen, die durch den schnellen Erwärmungsprozess entstehen, oft zu erheblichen Verformungen. Im Gegensatz dazu reduziert die Vakuumwärmebehandlung die Verformung um ca. 70 %, vor allem weil sie unter einer kontrollierten Atmosphäre mit minimalen thermischen Gradienten erfolgt.

Diese beträchtliche Verringerung der Verformung ist nicht nur ein theoretischer Vorteil, sondern hat auch greifbare Vorteile bei industriellen Anwendungen. So führt beispielsweise die größere Stabilität und Gleichmäßigkeit des Wärmebehandlungsprozesses in einer Vakuumumgebung zu höheren Produktqualifikationsraten. Dies ist besonders wichtig in Branchen, in denen es auf Präzision und Beständigkeit ankommt, wie z. B. in der Luft- und Raumfahrt, der Automobilindustrie und der Herstellung medizinischer Geräte.

| Aspekt | Vakuum-Wärmebehandlung | Salzbadbehandlung |

|---|---|---|

| Verformung | Verringert die Verformung um 70% | Hohe Verformung durch schnelle Erwärmung |

| Produktqualifizierung | Höhere Produktqualifikationsraten | Geringere Qualifikationsraten aufgrund von Verformung |

| Thermische Belastung | Minimale thermische Belastung | Hohe thermische Belastung |

| Auswirkungen auf die Umwelt | Sicher und umweltfreundlich | Potenzielle Verschmutzung und Gefährdung der Öffentlichkeit |

Die obige Tabelle zeigt kurz und bündig die wichtigsten Unterschiede zwischen der Vakuumwärmebehandlung und der Salzbadbehandlung auf und unterstreicht die überlegene Leistung der Vakuumwärmebehandlung bei der Verringerung von Verformungen und der Verbesserung der Produktqualität.

Sicherung der Qualität

Geringere Volatilität der Elemente

Die kontrollierte Atmosphäre in der Vakuumwärmebehandlung spielt eine entscheidende Rolle bei der Verringerung der Flüchtigkeit verschiedener Elemente, insbesondere solcher mit hohem Dampfdruck wie Gold. Diese kontrollierte Umgebung stellt sicher, dass die Elemente stabil bleiben und nicht verdampfen oder mit den umgebenden Gasen reagieren, wodurch die Integrität und Konsistenz der Materialzusammensetzung erhalten bleibt.

So können beispielsweise goldhaltige Legierungen, die aufgrund ihrer ausgezeichneten elektrischen und thermischen Leitfähigkeit häufig in kritischen Anwendungen eingesetzt werden, bei herkömmlichen Wärmebehandlungsverfahren erhebliche Mengen an Gold verlieren. Die Vakuumumgebung wirkt jedoch wie eine Schutzbarriere, die solche Verluste verhindert und sicherstellt, dass die Legierung ihre gewünschten Eigenschaften behält.

| Element | Dampfdruck bei Standardbedingungen | Auswirkung auf die Qualität |

|---|---|---|

| Gold | Niedrig | Hohe Rückhaltung |

| Silber | Mäßig | Mäßiger Rückhalt |

| Kupfer | Hoch | Geringe Retention |

Außerdem wird durch die Verringerung der Flüchtigkeit nicht nur die Qualität der Elemente erhalten, sondern auch die Gesamtleistung der behandelten Materialien verbessert. Dies ist besonders vorteilhaft in Branchen, in denen Präzision und Konsistenz von größter Bedeutung sind, wie z. B. in der Luft- und Raumfahrt, der Elektronik und der Medizintechnik. Da die Vakuumwärmebehandlung den Verlust kritischer Elemente verhindert, stellt sie sicher, dass das Endprodukt strengen Qualitätsstandards entspricht und unter verschiedenen Bedingungen zuverlässig funktioniert.

Zusammenfassend lässt sich sagen, dass die geringere Flüchtigkeit der Elemente, die durch die Vakuumwärmebehandlung erreicht wird, ein bedeutender Vorteil ist, der zu einer gleichbleibenden Qualität und Leistung der Materialien beiträgt und sie zu einem unverzichtbaren Verfahren in der modernen Fertigung macht.

Effizienz und Stabilität

Die Vakuumwärmebehandlung zeichnet sich durch eine außergewöhnliche thermische Effizienz aus, die sich in schnellen Heiz- und Kühlzyklen niederschlägt. Diese Effizienz ist nicht nur eine Frage der Geschwindigkeit, sondern gewährleistet auch ein hohes Maß an Stabilität und Wiederholbarkeit des Prozesses. Die kontrollierte Umgebung in der Vakuumkammer ermöglicht ein präzises Temperaturmanagement, das für die Erzielung gleichbleibender Ergebnisse bei mehreren Behandlungen entscheidend ist.

Darüber hinaus trägt die schnelle Erwärmung und Abkühlung der Vakuumwärmebehandlung erheblich zu ihrer Stabilität bei. Dies ist besonders vorteilhaft für Werkstoffe, die zur Erzielung optimaler mechanischer Eigenschaften spezifische Wärmeprofile benötigen. Die Fähigkeit, eine solche Beständigkeit aufrechtzuerhalten, bedeutet, dass sich die Hersteller bei großen Produktionsserien auf die Vakuumwärmebehandlung verlassen können, ohne das Risiko von Schwankungen im Endprodukt einzugehen.

Zusammenfassend lässt sich sagen, dass die Effizienz und die Stabilität der Vakuumwärmebehandlung nicht nur technische Vorteile sind, sondern auch für die Qualität und Zuverlässigkeit der Endprodukte von grundlegender Bedeutung sind, so dass sie herkömmlichen Wärmebehandlungsmethoden überlegen ist.

Betriebliche Vorteile

Sicher und umweltschonend

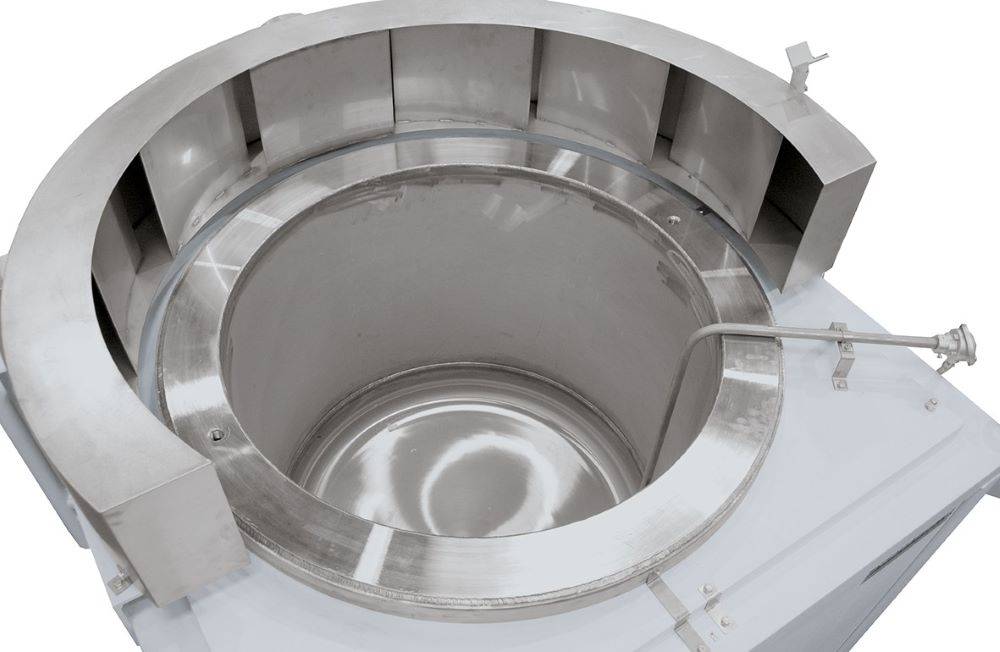

Die Vakuumwärmebehandlung bietet ein sicheres und umweltfreundliches Betriebsumfeld und unterscheidet sich damit von herkömmlichen Wärmebehandlungsverfahren. Im Gegensatz zu Verfahren, die mit offenen Flammen oder chemischen Bädern arbeiten, findet die Vakuumwärmebehandlung in einer versiegelten Kammer statt, so dass die Gefahr von giftigen Emissionen und gefährlichen Nebenprodukten ausgeschlossen ist. Diese Methode gewährleistet, dass keine schädlichen Gase oder Partikel in die Atmosphäre freigesetzt werden, was sie zu einer bevorzugten Wahl für Industrien macht, die auf ökologische Nachhaltigkeit achten.

Darüber hinaus schützt das Fehlen von Schadstoffen nicht nur die Umwelt, sondern erhöht auch die Sicherheit am Arbeitsplatz. Die Bediener sind nicht den Risiken ausgesetzt, die mit giftigen Dämpfen oder gefährlichen Abfällen verbunden sind, was die Wahrscheinlichkeit von Arbeitsunfällen verringert. Dieser doppelte Vorteil des Umweltschutzes und der Gesundheitssicherheit unterstreicht die Überlegenheit der Vakuumwärmebehandlung in der modernen industriellen Praxis.