Vertrauenswürdiger weltweiter Lieferant von Qualitätsgeräten und Materialien für Ihr Labor!

Ursachen für Orangenhaut auf Polysiliziumröhren-Sputter-Targets

vor 11 Monaten

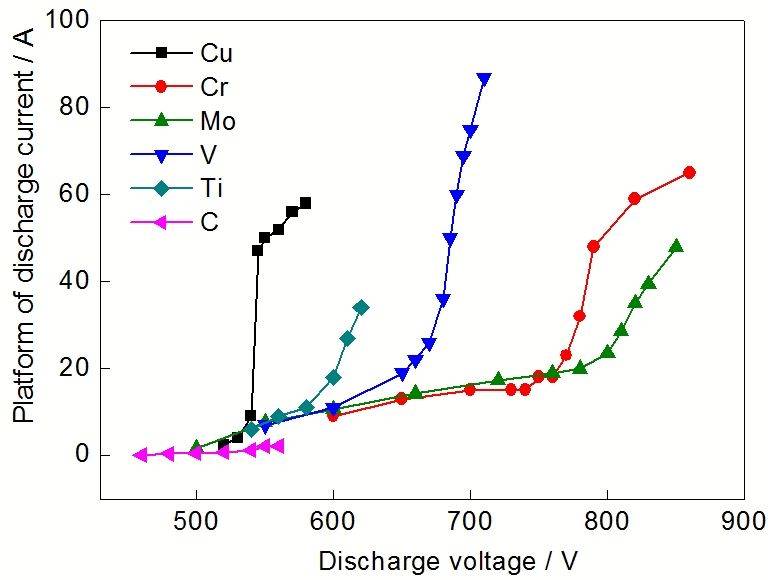

Probleme mit Prozessparametern

Die Sputterleistung ist zu hoch

Wenn die Sputterleistung den optimalen Bereich überschreitet, kann es zu einer lokalen Überhitzung auf der Oberfläche des Zielmaterials kommen.Diese Überhitzung kann dazu führen, dass das Material verdampft und sich ungleichmäßig ablagert, was zu der charakteristischen "Orangenhaut"-Struktur auf der Oberfläche führt.Die hohe Energie, die durch zu hohe Leistungseinstellungen entsteht, verschärft dieses Problem noch, da sie zu ausgeprägteren Temperaturgradienten auf dem Target führt, was die ungleichmäßige Abscheidung noch verstärkt.

Um dieses Problem zu entschärfen, ist es wichtig, die Leistungseinstellungen der Sputteranlage zu überwachen und anzupassen.Die Leistung sollte innerhalb des empfohlenen Bereichs für das jeweils verwendete Targetmaterial eingestellt werden.Dieser Bereich wird in der Regel vom Hersteller angegeben und stellt sicher, dass die eingesetzte Energie für eine effektive Zerstäubung ausreicht, ohne dass es zu thermischen Schäden oder ungleichmäßiger Abscheidung kommt.

|

Parameter

|

Optimaler Bereich

|

Überschreitung der Reichweite Auswirkungen

|

|

Sputtering Leistung

|

Spezifikation des Herstellers

|

Örtliche Überhitzung, ungleichmäßige Verdampfung, orangefarbene Oberfläche

|

Regelmäßige Kontrollen der Leistungseinstellungen können dazu beitragen, Abweichungen zu erkennen und zu beheben, bevor sie zu erheblichen Oberflächenfehlern führen.Durch die Beibehaltung der richtigen Leistungsstufen können Sie einen gleichmäßigeren und hochwertigeren Abscheidungsprozess gewährleisten und so die Bildung unerwünschter Oberflächenstrukturen vermeiden.

![alt]()

Ungeeigneter Sputterluftdruck

Wenn der Sputterluftdruck zu niedrig eingestellt ist, erhöht sich die durchschnittliche freie Weglänge der Teilchen, was zu einer höheren Teilchenenergie führt.Diese erhöhte Energie führt zu einer erheblichen Aufprallkraft beim Auftreffen auf die Oberfläche des Targets, wodurch sich die Oberflächenmorphologie des Targets verändert.Umgekehrt kann ein zu hoher Luftdruck zu vorzeitigen Kollisionen zwischen den gesputterten Partikeln führen, bevor sie das Substrat erreichen.Diese Kollisionen verringern sowohl die Energie als auch die Richtungsgenauigkeit der Partikel, was zu ungleichmäßigen Abscheidungsmustern auf der Zieloberfläche führen kann.

Um diese Probleme abzumildern, ist es entscheidend, den Sputterluftdruck entsprechend den spezifischen Eigenschaften des Targetmaterials und den Anforderungen des Sputterprozesses zu kalibrieren.Durch diese Einstellung wird sichergestellt, dass die Partikel ein optimales Energieniveau und eine optimale Flugbahn beibehalten, wodurch ein gleichmäßiger und kontrollierter Abscheidungsprozess ermöglicht wird.

Probleme mit der Targetqualität

Unzureichende Reinheit des Targets

Das Vorhandensein von Verunreinigungen im Targetmaterial kann die Sputterleistung und die allgemeine Oberflächenqualität des Targets erheblich beeinträchtigen.Während des Sputterprozesses können diese Verunreinigungen bevorzugt herausgesputtert werden, was zu lokalen Schwankungen in der Oberflächenzusammensetzung des Targets führt.Außerdem können Verunreinigungen mit dem Targetmaterial reagieren, was zu Unebenheiten führt und möglicherweise zur Bildung einer orangefarbenen Oberfläche beiträgt.

Um festzustellen, ob Verunreinigungen ein Problem darstellen, muss die Reinheit des Zielmaterials unbedingt überprüft werden.Dies kann durch Einsichtnahme in das vom Hersteller ausgestellte Reinheitszertifikat oder durch eine detaillierte Analyse der Zusammensetzung des Targets erfolgen.Solche Analysen können das Vorhandensein von unerwünschten Elementen oder Verbindungen aufdecken, die den Sputterprozess beeinträchtigen könnten.

|

Einfluss von Verunreinigungen

|

Auswirkung des Sputterprozesses

|

Ergebnis der Oberflächenqualität

|

|

Bevorzugtes Sputtern

|

Verunreinigungen können leichter herausgeschleudert werden, was zu einer ungleichmäßigen Verteilung führt.

|

Örtliche Oberflächenveränderungen.

|

|

Chemische Reaktionen

|

Verunreinigungen können mit dem Zielmaterial reagieren und dessen Zusammensetzung verändern.

|

Bildung einer unebenen oder fehlerhaften Oberfläche.

|

Die Gewährleistung einer hohen Reinheit des Targets ist entscheidend für eine gleichbleibende Sputterleistung und eine glatte, fehlerfreie Oberfläche auf dem Target.Durch die frühzeitige Behebung potenzieller Verunreinigungsprobleme können Hersteller kostspielige Produktionsverzögerungen vermeiden und die Qualität ihrer gesputterten Produkte sicherstellen.

![Unzureichende Zielreinheit]()

Uneinheitliche innere Struktur

Bei der Herstellung von Sputtertargets kann das Vorhandensein interner Defekte wie Poren, Risse oder andere strukturelle Unregelmäßigkeiten die endgültige Oberflächenqualität erheblich beeinträchtigen.Wenn diese Defekte nicht frühzeitig erkannt und behoben werden, können sie sich während des Sputterprozesses weiter ausprägen.Wenn das Target dem hochenergetischen Teilchenbeschuss ausgesetzt wird, können sich diese inneren Fehler allmählich auf der Oberfläche manifestieren, was zu einer ungleichmäßigen Abscheidung und dem charakteristischen "Orangenschaleneffekt" führt.

Um dieses Problem zu entschärfen, ist es wichtig, das Target vor der Verwendung im Sputterprozess gründlich zu prüfen.Zur Beurteilung der inneren Struktur des Targets können Verfahren wie die metallografische Analyse, die Ultraschallprüfung und die Röntgentomografie eingesetzt werden.Diese Methoden bieten einen detaillierten Einblick in die innere Integrität des Targets und ermöglichen die Identifizierung potenzieller Defekte, die das Sputter-Ergebnis beeinträchtigen könnten.

|

Inspektionsmethode

|

Beschreibung

|

|

Metallographische Analyse

|

Untersucht das Mikrogefüge des Targets, um interne Unstimmigkeiten zu identifizieren.

|

|

Ultraschallprüfung

|

Nutzt Schallwellen zur Erkennung von inneren Fehlern wie Rissen oder Delaminationen.

|

|

Röntgentomografie

|

Liefert ein 3D-Bild der inneren Struktur des Targets für eine detaillierte Analyse.

|

Die Sicherstellung einer einheitlichen inneren Struktur verbessert nicht nur die Oberflächenqualität des Targets, sondern erhöht auch die Gesamteffizienz und Zuverlässigkeit des Sputterprozesses.Durch die frühzeitige Behebung dieser internen Probleme können die Hersteller kostspielige Nacharbeiten vermeiden und sicherstellen, dass ihre Sputtertargets die strengen Qualitätsstandards erfüllen, die für Hochleistungsanwendungen erforderlich sind.

Probleme mit der Ausrüstung

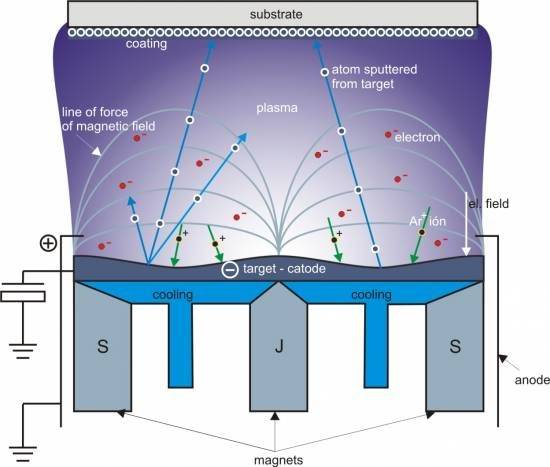

Ungleichmäßiges Magnetfeld

Das Magnetfeld in der Sputteranlage ist ein entscheidender Faktor für die Gleichmäßigkeit des Sputterprozesses.Ein ungleichmäßiges Magnetfeld kann zu einer ungleichmäßigen Verteilung der gesputterten Partikel führen, was die Bildung einer unerwünschten Orangenschalenstruktur auf der Oberfläche des Targets zur Folge hat.Dieses Problem tritt auf, weil das Magnetfeld die Aufgabe hat, das Plasma einzuschränken und zu lenken, um sicherzustellen, dass die Partikel gleichmäßig über das Target ausgestoßen und abgelagert werden.

Um dieses Problem zu lösen, ist es wichtig, die Ausrichtung und Stärke der Magnetfeldspulen zu überprüfen.Falsch ausgerichtete oder schwache Spulen können dazu führen, dass das Magnetfeld ungleichmäßig ist, was sich wiederum auf die Flugbahn der gesputterten Partikel auswirkt.Dies kann durch eine sorgfältige Anpassung der Position der Magnetfeldspulen und die Überwachung der Stromstärke abgemildert werden.Die gleichmäßige Verteilung des Magnetfelds auf der Oberfläche des Zielobjekts ist entscheidend für eine gleichmäßige Ablagerung des Materials.

![Ungleichmäßiges Magnetfeld]()

|

Blickwinkel

|

Aufschlag

|

|

Gleichmäßigkeit des Magnetfeldes

|

Ungleichmäßige Verteilung der gesputterten Partikel

|

|

Position der Spule

|

Eine falsche Ausrichtung kann ein ungleichmäßiges Magnetfeld verursachen.

|

|

Stromstärke

|

Schwacher Strom kann zu einem ungleichmäßigen Magnetfeld führen

|

Durch systematische Überprüfung und Anpassung dieser Parameter lässt sich die Wahrscheinlichkeit eines Orangenschaleneffekts erheblich verringern und damit die Gesamtqualität und Konsistenz der gesputterten Zieloberfläche verbessern.

Hohe Substrattemperatur

Hohe Substrattemperaturen können die Qualität der während des Sputtering-Prozesses abgeschiedenen Schicht erheblich beeinträchtigen.Wenn die Substrattemperatur übermäßig ansteigt, können mehrere nachteilige Auswirkungen auftreten.Erstens beschleunigt die erhöhte Temperatur die Diffusion der gesputterten Partikel auf dem Substrat, wodurch die Wahrscheinlichkeit einer ungleichmäßigen Abscheidung steigt.Diese Ungleichmäßigkeit kann sich als Orangenschalenstruktur auf der Oberfläche des Targets äußern, was für viele Anwendungen unerwünscht ist.

Darüber hinaus können hohe Substrattemperaturen auch den gesamten Sputterprozess beeinträchtigen.Die thermische Energie kann dazu führen, dass sich das Targetmaterial anders verhält, wodurch sich die Sputterrate und die Verteilung der gesputterten Partikel verändern können.Dies kann zu einer ungleichmäßigen Schicht führen, was wiederum zum Orangenschaleneffekt beiträgt.

Um diese Probleme zu entschärfen, muss die Substrattemperatur während des Sputterprozesses unbedingt überwacht und gesteuert werden.Dies kann durch verschiedene Methoden erreicht werden, z. B. durch die Optimierung des Kühlsystems oder die Anpassung der Prozessparameter, um einen angemessenen Temperaturbereich einzuhalten.Auf diese Weise kann die Qualität der abgeschiedenen Schicht verbessert und die Bildung von Orangenhaut auf der Zieloberfläche minimiert werden.

Hinterlassen Sie Ihre Nachricht