Physikalische Gasphasenabscheidung (PVD)

PVD-Beschichtungsprozess

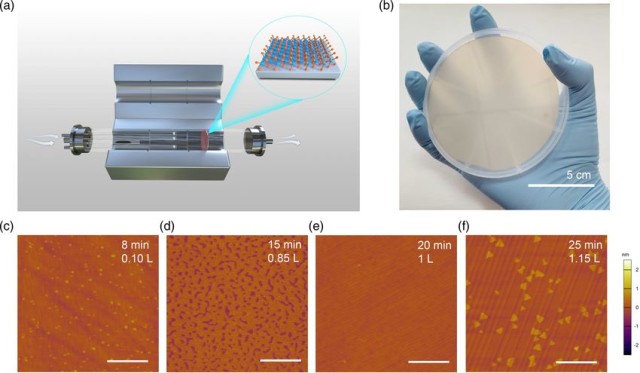

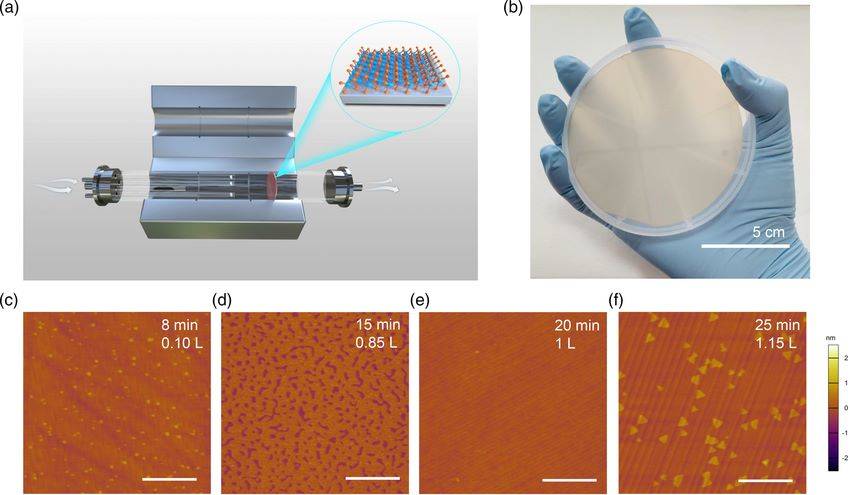

Das PVD-Verfahren (Physical Vapor Deposition) ist eine hochentwickelte Technik zur Abscheidung dünner Schichten auf verschiedenen Substraten. Dieser Prozess kann konzeptionell in drei Hauptphasen unterteilt werden: Verdampfung, Migration und Abscheidung.

-

Verdampfung: In der ersten Phase wird das Beschichtungsmaterial in einen gasförmigen Zustand überführt. Dies wird in der Regel durch thermisches Verdampfen oder Sputtern erreicht. Bei der thermischen Verdampfung wird das Material bis zu seinem Verdampfungspunkt erhitzt, wodurch es in ein Gas umgewandelt wird. Im Gegensatz dazu wird beim Sputtern das Zielmaterial mit hochenergetischen Teilchen, z. B. Argon-Ionen, beschossen, um das Material abzulösen und zu verdampfen.

-

Migration: Sobald die Materialpartikel verdampft sind, wandern sie durch das Vakuum oder die Niederdruckumgebung. Diese Migration kann durch verschiedene Faktoren beeinflusst werden, darunter Druck, Temperatur und das Vorhandensein von reaktiven Gasen. Die Partikel wandern kontrolliert in Richtung des Substrats, wo sie sich schließlich ablagern.

-

Abscheidung: Auf dem Substrat angekommen, kondensiert das verdampfte Material und bildet einen dünnen Film. Diese Phase ist entscheidend für die Qualität und die Eigenschaften der endgültigen Beschichtung. Der Abscheidungsprozess kann durch reaktive Abscheidung weiter verbessert werden, bei der das verdampfte Material mit Gasen in der Umgebung reagiert und Verbundwerkstoffe wie Titannitrid (TiN) oder Siliziumdioxid (SiO2) bildet.

Das PVD-Verfahren ist vielseitig und kann Materialien abscheiden, die von einfachen Elementen bis zu komplexen Legierungen und Verbindungen reichen. Es wird in verschiedenen Industriezweigen für Anwendungen eingesetzt, die eine genaue Kontrolle der Schichtdicke, der Zusammensetzung und der Gleichmäßigkeit erfordern.

Arten von PVD-Verfahren

Die physikalische Gasphasenabscheidung (Physical Vapor Deposition, PVD) umfasst eine Vielzahl von Verfahren, die alle ihre eigenen Mechanismen und Anwendungen haben. Zu den wichtigsten Methoden gehören:

-

Vakuum-Gasphasenabscheidung: Bei dieser Technik werden Materialien unter Vakuumbedingungen aufgedampft, so dass sie sich auf der Substratoberfläche ablagern können. Sie eignet sich besonders für die Herstellung dünner, gleichmäßiger Schichten.

-

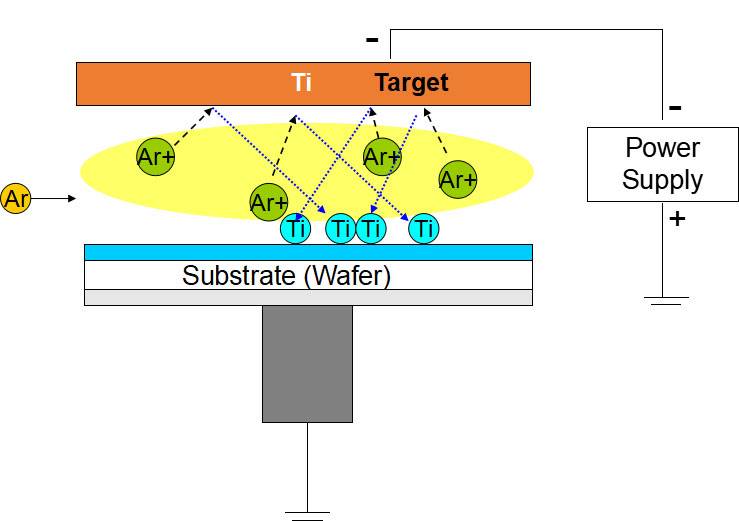

Sputtering-Beschichtung: Bei diesem Verfahren wird Argongas ionisiert, um Argon-Ionen zu erzeugen, die das Kathoden-Target beschießen. Durch diesen Beschuss wird das Material zerstäubt und auf dem Werkstück abgeschieden, wodurch ein kontrollierter und effizienter Beschichtungsprozess ermöglicht wird.

-

Lichtbogen-Plasmabeschichtung: Bei dieser Technik wird durch eine Bogenentladung zwischen Anode und Kathode ein Lichtbogenplasma erzeugt. Das Plasma scheidet das Material schnell auf dem Substrat ab und ist daher ideal für Anwendungen, die hohe Abscheidungsraten erfordern.

-

Ionenplattieren: Bei der Ionenplattierung wird das Beschichtungsmaterial ionisiert und unter einer starken negativen Vorspannung auf dem Substrat abgeschieden. Diese Methode verbessert die Haftung und die Schichtdichte und eignet sich daher für eine Vielzahl von Anwendungen.

-

Molekularstrahlepitaxie (MBE): MBE ist eine hochentwickelte Technik, bei der ein Strahl aus Atomen oder Molekülen auf ein erhitztes Substrat gerichtet wird. Sie ist für ihre Präzision bekannt und wird häufig für die Herstellung hochwertiger Halbleiterschichten verwendet.

Jede dieser Methoden hat ihre eigenen Vorteile und wird je nach den spezifischen Anforderungen der Anwendung ausgewählt, z. B. Schichtdicke, Gleichmäßigkeit und Haftung.

Vakuum-Bedampfung

Bei der Vakuumbedampfung, einer Untergruppe der physikalischen Gasphasenabscheidung (PVD), werden die Materialien unter streng kontrollierten Vakuumbedingungen aufgedampft. Diese Methode stellt sicher, dass das abzuscheidende Material frei von atmosphärischen Einflüssen ist, was eine präzise Schichtung auf der Substratoberfläche ermöglicht. Die Vakuumumgebung ist von entscheidender Bedeutung, da sie das Vorhandensein von Gasmolekülen minimiert und die Abscheidung von Material auf atomarer oder molekularer Ebene erleichtert.

Die mit diesem Verfahren erzeugten Schichten können von einem einzelnen Atom bis zu mehreren Millimetern Dicke reichen, was ein vielseitiges Spektrum für verschiedene Anwendungen bietet. Das Verfahren kann anhand der Dampfquelle weiter unterteilt werden: Bei der physikalischen Gasphasenabscheidung wird eine flüssige oder feste Quelle verwendet, während bei der chemischen Gasphasenabscheidung ein chemischer Dampf eingesetzt wird.

Bei der Vakuumbedampfung wird das Material in der Regel erhitzt, bis es verdampft, und der entstehende Dampf kondensiert auf dem Substrat und bildet eine dünne Schicht. Diese Technik wird häufig für die Abscheidung von Metallen (wie Kadmium, Chrom, Kupfer, Nickel und Titan) und Nichtmetallen (wie keramische Verbundwerkstoffe aus Kohlenstoff/Kohlenstoff und Kohlenstoff/Siliziumkarbid) verwendet. Die Abscheidung erfolgt Atom für Atom oder Molekül für Molekül, wodurch ein hohes Maß an Kontrolle und Einheitlichkeit der entstehenden Schicht gewährleistet ist.

Zu den Vorteilen der Durchführung dieses Prozesses im Vakuum gehören:

- Geringere Verunreinigung: Da keine atmosphärischen Gase vorhanden sind, verringert sich das Risiko von Verunreinigungen in der abgeschiedenen Schicht.

- Bessere Kontrolle: Die präzise Steuerung des Abscheidungsprozesses ermöglicht die Herstellung äußerst gleichmäßiger und konsistenter Schichten.

- Geringere Verarbeitungstemperatur: Durch die Vakuumumgebung kann die erforderliche Verarbeitungstemperatur gesenkt werden, was für wärmeempfindliche Substrate von Vorteil ist.

Diese Methode wird in verschiedenen Branchen eingesetzt, z. B. in der Elektronik, der Optik und der Luft- und Raumfahrt, wo die Qualität und Präzision der dünnen Schichten von größter Bedeutung sind.

Sputtering-Beschichtung

Die Sputtering-Beschichtung ist ein hochentwickeltes PVD-Verfahren (Physical Vapor Deposition), mit dem eine dünne, funktionelle Schicht auf ein Substrat aufgebracht wird. Diese Technik beginnt mit der Ionisierung von Argongas, wodurch hochenergetische Argon-Ionen entstehen, die auf ein Kathoden-Target gerichtet werden. Durch den Beschuss mit diesen Ionen wird das Targetmaterial von seiner Oberfläche abgestoßen, ein Phänomen, das als Sputtern bezeichnet wird. Das gesputterte Material wandert dann und lagert sich auf dem Werkstück ab und bildet eine dauerhafte und fest haftende Beschichtung.

Der Prozess wird genauestens kontrolliert, wobei häufig Magnete eingesetzt werden, um eine gleichmäßige Erosion des Zielmaterials zu gewährleisten. Diese Gleichmäßigkeit ist entscheidend für eine gleichmäßige Schichtdicke und -qualität auf dem gesamten Substrat. Auf molekularer Ebene durchläuft das gesputterte Material einen Impulsübertragungsprozess, bei dem es mit ausreichend Energie auf das Substrat geschleudert wird, um dessen Oberfläche zu durchdringen. Diese energetische Wechselwirkung führt zu einer starken Bindung auf atomarer Ebene, wodurch die Beschichtung effektiv in das Substrat integriert wird, anstatt nur an dessen Oberfläche zu haften.

Bei speziellen Anwendungen, wie z. B. in der Rasterelektronenmikroskopie (REM), wird die Sputterbeschichtung so verbessert, dass ein elektrisch leitfähiger dünner Film entsteht, der die Probe genau wiedergibt. Durch diese Veredelung werden häufige Probleme in der Rasterelektronenmikroskopie wie Aufladung, thermische Schäden und die Emission von Sekundärelektronen gelöst, wodurch die Qualität und Zuverlässigkeit des Abbildungsprozesses verbessert wird.

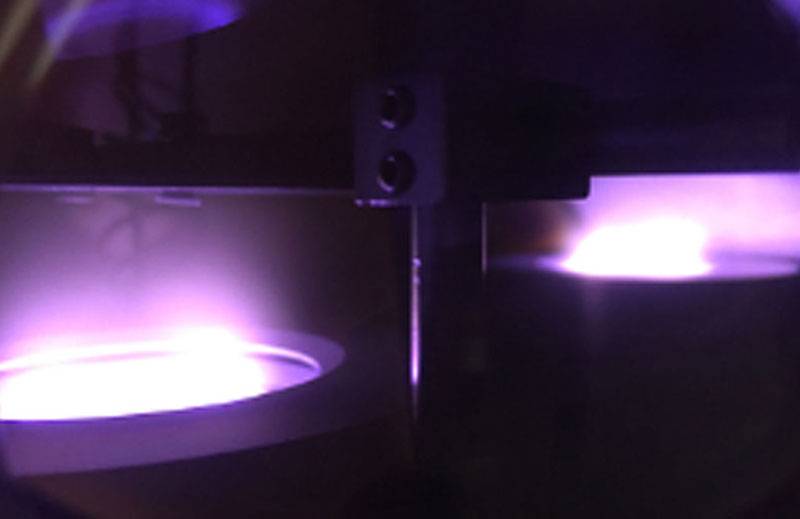

Lichtbogen-Plasmabeschichtung

Die Lichtbogenplasmabeschichtung ist eine hochentwickelte PVD-Technik (Physical Vapor Deposition), die auf dem Phänomen der Lichtbogenentladung zwischen einer Anode und einer Kathode beruht. Diese Methode zeichnet sich besonders durch ihre Fähigkeit aus, Materialien schnell auf Substrate aufzubringen, was sie zu einer bevorzugten Wahl für verschiedene industrielle Anwendungen macht.

Der Prozess beginnt mit der Erzeugung eines elektrischen Lichtbogens, der das umgebende Gas ionisiert und ein hochenergetisches Plasma erzeugt. Dieses Plasma, das aus hochenergetischen Teilchen besteht, wird dann auf das Substrat gerichtet. Die starke Hitze und die Energie des Lichtbogens bewirken, dass das Material an der Kathode verdampft und einen Dampf bildet, der anschließend auf dem Substrat kondensiert wird. Diese schnelle Abscheidung sorgt für eine gleichmäßige und dichte Beschichtung, die für die Verbesserung der Haltbarkeit und Leistung der beschichteten Komponenten entscheidend ist.

Die Lichtbogenplasmabeschichtung ist vielseitig und kann eine breite Palette von Materialien abscheiden, darunter Titannitrid, Zirkoniumnitrid und Silber. Die Flexibilität bei der Materialauswahl ermöglicht maßgeschneiderte Beschichtungen, die spezifische funktionale Anforderungen erfüllen, sei es zur Verbesserung der Verschleißfestigkeit, zur Erhöhung der elektrischen Leitfähigkeit oder zur Schaffung ästhetischer Oberflächen.

Im Vergleich zu anderen PVD-Verfahren zeichnet sich die Lichtbogenplasmabeschichtung durch hohe Abscheideraten und die Fähigkeit aus, komplexe Geometrien zu bearbeiten. Im Gegensatz zur Atomlagenabscheidung (ALD), die sich hervorragend für eine präzise Kontrolle der Schichtdicke eignet, aber durch ihre langsameren Abscheidungsraten eingeschränkt ist, bietet die Lichtbogenplasmabeschichtung ein ausgewogenes Verhältnis zwischen Geschwindigkeit und Präzision. Dadurch eignet sie sich besonders für Anwendungen, bei denen eine schnelle Produktion ohne Kompromisse bei der Qualität der Beschichtung erforderlich ist.

Darüber hinaus kann mit der Lichtbogenplasmabeschichtung, insbesondere wenn sie als Niedertemperatur-Lichtbogenbedampfung (LTAVD) durchgeführt wird, eine Vielzahl von ästhetischen Oberflächen erzielt werden, die von Schwarz-, Bronze- und Goldtönen bis hin zu komplizierteren "Regenbogen"-Kombinationen reichen. Diese ästhetische Vielseitigkeit in Verbindung mit den funktionellen Vorteilen unterstreicht die breite Anwendbarkeit der Lichtbogenplasmabeschichtung in Branchen wie der Automobilindustrie, der Luft- und Raumfahrt und der Unterhaltungselektronik.

Ionenplattierung

Bei der Ionenplattierung handelt es sich um ein hochentwickeltes Beschichtungsverfahren, bei dem das Beschichtungsmaterial ionisiert und dann unter einer starken negativen Vorspannung auf dem Substrat abgeschieden wird. Diese Methode nutzt den Beschuss mit energiereichen Teilchen, in der Regel Ionen eines inerten oder reaktiven Gases oder Ionen des Abscheidungsmaterials, um die Eigenschaften der abgeschiedenen Schicht zu verändern und zu steuern. Dieser Beschuss verbessert die Oberflächenbedeckung und -haftung und macht das Ionenplattieren besonders effektiv für Anwendungen, die robuste Beschichtungen erfordern.

Das Verfahren kann in zwei Hauptumgebungen durchgeführt werden: plasmabasiert und vakuumbasiert. Bei der plasmabasierten Ionenplattierung werden die Ionen für den Beschuss aus dem Plasma gewonnen, während bei der vakuumbasierten Ionenplattierung die Ionen in einer separaten Ionenkanone erzeugt werden. Die letztgenannte Konfiguration wird oft als ionenstrahlunterstützte Abscheidung (IBAD) bezeichnet.

Wichtigste Vorteile und Nachteile

| Vorteile | Nachteile |

|---|---|

| -Verbesserte Adhäsion: Durch den energetischen Partikelbeschuss wird die Haftung der abgeschiedenen Schicht auf dem Substrat deutlich verbessert. | -Kontrollierte Verarbeitung: Erfordert streng kontrollierte Verarbeitungsparameter, um gleichbleibende Ergebnisse zu gewährleisten. |

| -Oberflächengüte: Bietet im Vergleich zu anderen Abscheidungsmethoden eine hervorragende Oberflächenqualität. | -Potenzielle Kontamination: Risiko der Verunreinigung durch aktiviertes Plasma oder beschossene Gasspezies. |

| -In-situ-Reinigung: Ermöglicht die Reinigung des Substrats vor der Schichtabscheidung und gewährleistet eine saubere Oberfläche für eine bessere Beschichtungsqualität. | -Komplexität: Komplexer und teurer im Vergleich zu einfacheren Abscheidetechniken. |

| -Anpassungsfähige Eigenschaften: Die Eigenschaften der abgeschiedenen Schicht, wie Morphologie, Dichte und Eigenspannung, können auf spezifische Anforderungen zugeschnitten werden. |

Anwendungen

Die Ionenplattierung findet aufgrund ihrer Fähigkeit, qualitativ hochwertige Beschichtungen zu erzeugen, in verschiedenen Branchen breite Anwendung. Einige typische Anwendungen sind:

- Röntgenröhren: Dauerhafte Beschichtungen, die die Leistung und Langlebigkeit von Röntgenröhren verbessern.

- Turbinenschaufeln von Flugzeugtriebwerken: Schutz von Turbinenschaufeln vor Korrosion und Verschleiß bei hohen Temperaturen.

- Stahl-Bohrköpfe: Verbessert die Haltbarkeit und Leistung von Bohrern, die bei anspruchsvollen Bohrarbeiten eingesetzt werden.

- Dekorative Beschichtungen: Aufbringen von ästhetischen und schützenden Beschichtungen auf verschiedene Konsumgüter.

- Korrosionsschutz: Bietet robusten Korrosionsschutz in kritischen Umgebungen wie Kernreaktoren.

Zusammenfassend lässt sich sagen, dass die Ionenplattierung ein vielseitiges und leistungsfähiges Beschichtungsverfahren ist, das erhebliche Vorteile in Bezug auf die Qualität der Beschichtung und die Haftung bietet, was es in verschiedenen High-Tech-Industrien unverzichtbar macht.

Chemische Gasphasenabscheidung (CVD)

CVD-Verfahren im Überblick

Die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) ist ein hochentwickeltes Verfahren, bei dem durch Hochtemperatur-Gasphasenreaktionen eine breite Palette anorganischer Materialien, darunter Metalle, Oxide und Karbide, abgeschieden wird. Dieses Verfahren ist von zentraler Bedeutung für die Abscheidung dünner Schichten, die in verschiedenen Industriezweigen wie der Elektronik, der Optoelektronik und bei Dünnschichtbeschichtungen eine wichtige Rolle spielen.

Das CVD-Verfahren kann in mehrere spezialisierte Methoden unterteilt werden, die jeweils auf bestimmte Anwendungen und Materialeigenschaften zugeschnitten sind:

- Chemische Gasphasenabscheidung bei Atmosphärendruck (APCVD): Dieses Verfahren arbeitet bei Atmosphärendruck und eignet sich daher für die Produktion in großem Maßstab.

- Chemische Abscheidung aus der Gasphase bei niedrigem Druck (LPCVD): Das Verfahren wird unter reduziertem Druck durchgeführt, was die Gleichmäßigkeit und die Kontrolle der Schichtdicke verbessert.

- Metallorganische chemische Gasphasenabscheidung (MOCVD): Verwendet metallorganische Ausgangsstoffe, ideal für die Abscheidung komplexer Verbundschichten.

- Plasmaunterstützte chemische Gasphasenabscheidung (PACVD) oder plasmaunterstützte chemische Gasphasenabscheidung (PECVD): Mit Plasma, um Reaktionen bei niedrigeren Temperaturen zu erleichtern, besonders nützlich für amorphe Siliziumschichten (a-Si) und Schutzschichten.

- Chemische Abscheidung aus der Gasphase mit Laser (LCVD): Setzt Laserenergie ein, um eine örtlich begrenzte Abscheidung zu bewirken und bietet eine präzise Kontrolle der Schichteigenschaften.

- Photochemische Gasphasenabscheidung (PCVD): Nutzt photochemische Reaktionen zur Abscheidung von Schichten, oft in Verbindung mit anderen Techniken.

- Chemische Dampfinfiltration (CVI): Bei diesem Verfahren werden poröse Substrate mit reaktiven Gasen infiltriert, um dichte Schichten zu erzeugen.

- Chemische Strahlepitaxie (CBE): Nutzt Molekularstrahlen, um ein hochgradig kontrolliertes Epitaxiewachstum zu erreichen.

Jede dieser Methoden hat einzigartige Vorteile und wird je nach den gewünschten Schichteigenschaften, der Abscheidungsrate und den spezifischen Anwendungsanforderungen ausgewählt. Die Vielseitigkeit der CVD ermöglicht die Herstellung dünner Schichten mit maßgeschneiderten Eigenschaften und macht sie zu einem unverzichtbaren Werkzeug in der modernen Technologie.

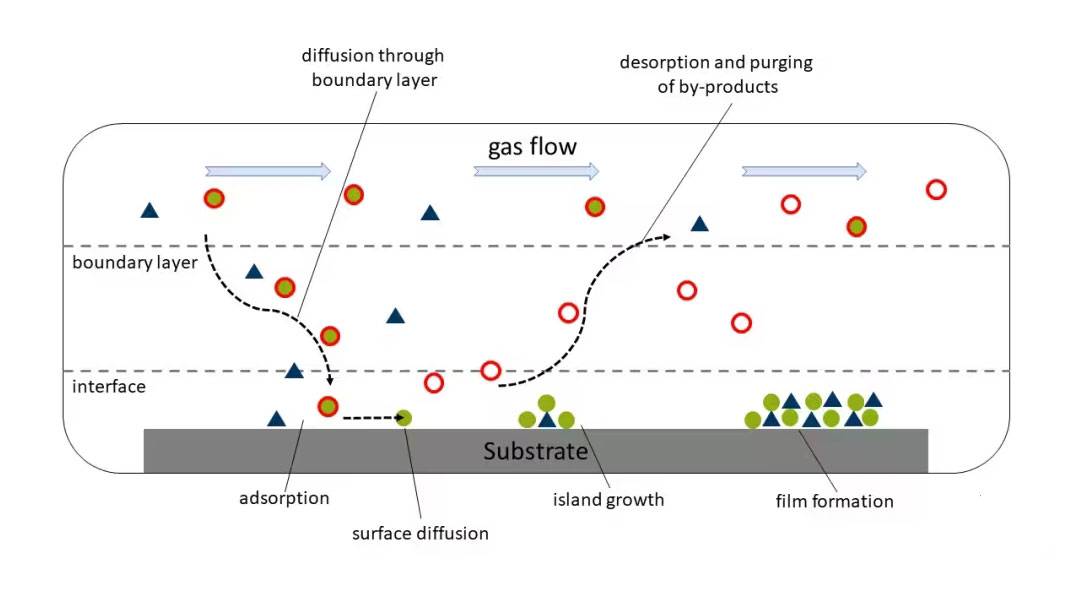

Grundlegende chemische Reaktionsabläufe

Das CVD-Verfahren (Chemical Vapor Deposition) umfasst eine Vielzahl chemischer Reaktionen, die die Abscheidung anorganischer Dünnschichten erleichtern. Diese Reaktionen lassen sich grob in mehrere Schlüsselprozesse einteilen:

-

Pyrolyse: Hierbei handelt es sich um die thermische Zersetzung von Vorläufermolekülen bei hohen Temperaturen, die zur Bildung eines festen Films auf dem Substrat führt. Die Pyrolyse ist entscheidend für die Abscheidung von Materialien wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄).

-

Photolyse: Bei diesem Verfahren werden die Vorläufermoleküle durch ultraviolettes (UV) Licht zersetzt, was die Abscheidung dünner Schichten bei niedrigeren Temperaturen als bei der Pyrolyse ermöglicht. Die Photolyse wird häufig bei Anwendungen eingesetzt, die eine genaue Kontrolle der Schichtdicke und der Gleichmäßigkeit erfordern.

-

Reduktionsreaktionen: Diese Reaktionen beinhalten die Reduktion von Metallverbindungen zur Bildung von Metallschichten. Zum Beispiel führt die Reduktion von Wolframhexafluorid (WF₆) mit Wasserstoff (H₂) zur Abscheidung von Wolfram (W).

-

Oxidationsreaktionen: Hier reagieren die Vorläufermoleküle mit Sauerstoff und bilden Oxidschichten. Ein Beispiel ist die Oxidation von Siliziumtetrachlorid (SiCl₄) zu Siliziumdioxid (SiO₂).

-

Redox-Reaktionen: Hierbei handelt es sich um gleichzeitige Reduktions- und Oxidationsprozesse, bei denen häufig eine Metallvorstufe mit einem Reduktionsmittel und einem Oxidationsmittel in Wechselwirkung tritt. Redoxreaktionen sind für die Abscheidung komplexer dünner Schichten mit mehreren Komponenten unerlässlich.

Jeder dieser Reaktionsprozesse spielt bei der CVD-Technik eine wichtige Rolle und ermöglicht die präzise Steuerung und Abscheidung einer breiten Palette von anorganischen Materialien.

Arten von CVD-Reaktionsquellen

Bei der chemischen Gasphasenabscheidung (Chemical Vapor Deposition, CVD) wird eine Vielzahl reaktiver Quellen eingesetzt, um die Abscheidung anorganischer Dünnschichten zu erleichtern. Diese Quellen können in drei primäre Zustände eingeteilt werden: gasförmig, flüssig und fest. Jeder Zustand weist einzigartige Eigenschaften auf und erfordert unterschiedliche Kontrollmechanismen, um eine effektive und präzise Schichtabscheidung zu gewährleisten.

Gasförmige reaktive Quellen

Gasförmige Quellen werden in der Regel in Hochtemperatur-CVD-Verfahren eingesetzt. Sie bieten den Vorteil, dass sie leicht transportiert und im Reaktor gemischt werden können, was eine gleichmäßige Verteilung der Reaktanten ermöglicht. Zu den üblichen gasförmigen Quellen gehören Silan (SiH₄) für die Siliziumabscheidung und Ammoniak (NH₃) für Nitridschichten. Die Kontrollmechanismen für gasförmige Quellen umfassen häufig eine präzise Durchfluss- und Temperaturregelung, um die gewünschten Reaktionsbedingungen aufrechtzuerhalten.

Flüssige reaktive Quellen

Flüssige Quellen werden häufig in Niederdruck-CVD- (LPCVD) und metallorganischen CVD-Verfahren (MOCVD) eingesetzt. Sie bieten eine bequeme Möglichkeit, komplexe Ausgangsstoffe zuzuführen, die sich in der Gasphase verflüchtigen können. So werden beispielsweise metallorganische Vorstufen wie Trimethylgallium (TMG) bei der Herstellung von III-V-Halbleitermaterialien verwendet. Die Steuerung flüssiger Quellen erfordert ausgeklügelte Verdampfungssysteme und eine Druckregelung, um sicherzustellen, dass die Vorstufe in der richtigen Konzentration und Durchflussmenge zugeführt wird.

Feste reaktive Quellen

Feste Quellen werden in der Regel bei Verfahren wie der Atomlagenabscheidung (ALD) und einigen speziellen CVD-Techniken eingesetzt. Sie beinhalten häufig die Sublimation fester Ausgangsstoffe in eine Gasphase. Ein Beispiel hierfür ist Aluminiumtrichlorid (AlCl₃) für die Abscheidung von Aluminiumoxid. Die Kontrollmechanismen für feste Quellen sind komplexer und erfordern eine präzise Temperaturkontrolle und Sublimationsraten, um die Stabilität und Reaktivität des Ausgangsstoffs zu erhalten.

Jede Art von reaktiver Quelle bringt ihre eigenen Herausforderungen und Vorteile mit sich und erfordert maßgeschneiderte Kontrollstrategien zur Optimierung des Abscheidungsprozesses. Wenn Forscher und Ingenieure diese Unterschiede verstehen, können sie die geeigneten reaktiven CVD-Quellen für bestimmte Anwendungen besser auswählen und einsetzen.

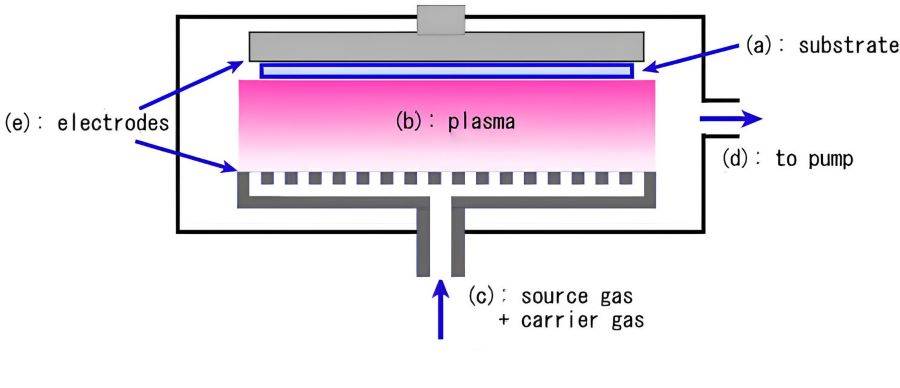

Plasmaunterstützte chemische Gasphasenabscheidung (PECVD)

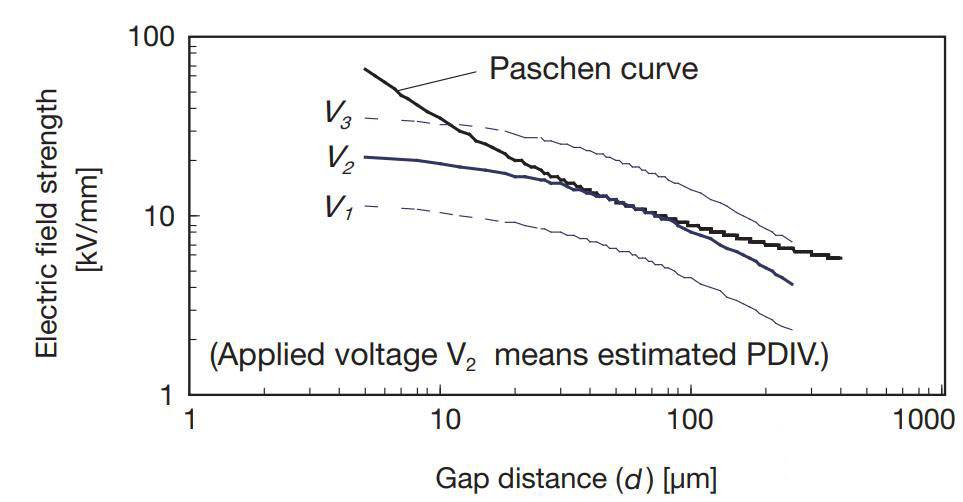

Die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) stellt einen bedeutenden Fortschritt auf dem Gebiet der Dünnschichtabscheidung dar, insbesondere im Bereich der Halbleiterherstellung und der Displaytechnologie. Im Gegensatz zu herkömmlichen CVD-Verfahren (Chemical Vapor Deposition), bei denen die chemischen Reaktionen ausschließlich durch die Temperatur des Substrats angetrieben werden, nutzt PECVD die Kraft des Plasmas, um diese Reaktionen bei deutlich niedrigeren Temperaturen zu ermöglichen. Dieser innovative Ansatz reduziert nicht nur die thermische Belastung des Substrats, sondern erhöht auch die Abscheideraten, was ihn zur idealen Wahl für Anwendungen macht, die eine präzise Kontrolle und Gleichmäßigkeit erfordern.

Der Prozess beginnt mit der Einführung reaktiver Gase in eine Reaktorkammer, wo sie einem elektrischen Feld ausgesetzt werden, das das Gas ionisiert und ein Plasma erzeugt. Die energiereichen Elektronen in dieser Plasmaumgebung liefern die notwendige Aktivierungsenergie für die chemischen Reaktionen und umgehen so die Einschränkungen, die durch thermische Energie allein entstehen. Dieser plasmagestützte Mechanismus ermöglicht die Abscheidung hochwertiger Dünnschichten bei Temperaturen von 200 bis 400 °C, im Gegensatz zu den höheren Temperaturen, die bei herkömmlichen CVD-Verfahren erforderlich sind, die in der Regel zwischen 425 und 900 °C liegen.

PECVD eignet sich besonders gut für die Abscheidung von Schichten auf Siliziumbasis, wie amorphes Silizium (a-Si), Siliziumnitrid (SiNx) und Siliziumdioxid (SiO2), die in verschiedenen elektronischen Geräten eine wichtige Rolle spielen. Bei der Herstellung von Bildschirmen wird PECVD beispielsweise zur Herstellung von Gate-Isolierschichten, Schutzschichten und aktiven Schichten in Dünnschichttransistoren (TFTs) eingesetzt, die eine hervorragende Leistung und Zuverlässigkeit gewährleisten. Die Fähigkeit, diese Schichten mit hervorragender Gleichmäßigkeit auf verschiedenen Substraten abzuscheiden, darunter optisches Glas, Silizium, Quarz und Edelstahl, unterstreicht die Vielseitigkeit und Effizienz der PECVD in modernen Herstellungsprozessen.

Zusammenfassend lässt sich sagen, dass die PECVD die einzigartigen Eigenschaften des Plasmas nutzt, um eine effiziente und qualitativ hochwertige Dünnschichtabscheidung bei niedrigeren Temperaturen zu erreichen, was sie zu einer unverzichtbaren Technik für die Herstellung moderner elektronischer Geräte und Displays macht.

Atomare Schichtabscheidung (ALD)

Die Atomlagenabscheidung (ALD) ist eine spezielle Form der chemischen Gasphasenabscheidung (CVD), die sich durch die Herstellung ultradünner, äußerst gleichmäßiger und konformer Schichten auszeichnet. Diese Technik beruht auf sequentiellen, selbstbegrenzenden chemischen Reaktionen zwischen Gasphasenvorläufern und der Substratoberfläche, wodurch eine präzise Kontrolle der Schichtdicke auf atomarer Ebene gewährleistet wird.

Eines der Markenzeichen von ALD ist die Fähigkeit, eine außergewöhnliche Stufenbedeckung zu erreichen, selbst bei Strukturen mit einem Seitenverhältnis von fast 2000:1. Diese Fähigkeit macht ALD besonders wertvoll für Anwendungen, die komplizierte und komplexe Schichtgeometrien erfordern, wie z. B. in der Halbleiterindustrie. Durch die Verwendung von Trimethylaluminium (TMA) und Wasserdampf (H2O) lassen sich beispielsweise Aluminiumoxid (Al2O3)-Schichten mit bemerkenswerter Gleichmäßigkeit und Dichte erzeugen.

Das ALD-Verfahren arbeitet mit einer Reihe von Impuls- und Spülschritten, bei denen die Ausgangsstoffe nacheinander in die Reaktionskammer eingebracht werden, um sicherzustellen, dass keine zwei Ausgangsstoffe gleichzeitig vorhanden sind. Dieser methodische Prozess ermöglicht das Wachstum von Schichten mit einer Dicke von 0,04nm bis 0,10nm pro Zyklus, wodurch es möglich ist, Schichten mit einer Dicke von weniger als 10nm mit vorhersehbarer Präzision aufzubringen. Die Wiederholbarkeit des ALD-Verfahrens ist ein weiterer entscheidender Vorteil, der die Herstellung konsistenter und zuverlässiger dünner Schichten ermöglicht.

Neben Aluminiumoxid können mit ALD auch andere Materialien wie Hafniumoxid (HfO2) und Titanoxid (TiO2) abgeschieden werden, was die Anwendbarkeit des Verfahrens auf verschiedene Branchen wie mikroelektromechanische Systeme (MEMS), Katalyse und Nanotechnologie erweitert. Trotz der langsamen Abscheidungsrate machen die unvergleichliche Kontrolle und Gleichmäßigkeit, die ALD bietet, das Verfahren zu einem unverzichtbaren Werkzeug in der modernen Materialwissenschaft und -technik.

Anwendungen und Vergleiche

PVD-Anwendungen in der Display-Produktion

Die PVD-Technologie (Physical Vapor Deposition) spielt eine entscheidende Rolle bei der Herstellung fortschrittlicher Display-Technologien, insbesondere bei der Herstellung von AMOLEDs (Active Matrix Organic Light Emitting Diodes) und anderen Hochleistungsdisplays. Bei AMOLEDs wird PVD für die Abscheidung aktiver Metallelektroden eingesetzt, die für den effizienten Betrieb des Displays unerlässlich sind. Diese Elektroden erleichtern die Injektion von Ladungsträgern in die organischen Schichten und ermöglichen so die Emission von Licht.

Darüber hinaus wird PVD für die Abscheidung kleiner Moleküle verwendet, die die organischen Schichten in AMOLEDs bilden. Diese Moleküle werden sorgfältig abgeschieden, um eine gleichmäßige Lichtemission und hohe Kontrastverhältnisse zu gewährleisten. Darüber hinaus spielt PVD eine wichtige Rolle bei der Herstellung von Pixelelektroden, wo Metalle und Indium-Zinn-Oxid (ITO) abgeschieden werden, ein transparentes, leitfähiges Material, das für die Funktionalität des Displays entscheidend ist.

Die Anwendung von PVD in der Displayproduktion geht über AMOLEDs hinaus. Es wird auch bei der Herstellung anderer Display-Technologien wie Flüssigkristall-Displays (LCDs) und Quantenpunkt-Displays (QDs) eingesetzt, wo es die Abscheidung hochwertiger, dünner Schichten gewährleistet, die die Gesamtleistung und Haltbarkeit der Displays verbessern. Diese dünnen Schichten sind für die Erfüllung verschiedener mechanischer, optischer und elektronischer Funktionen unerlässlich, z. B. zur Verbesserung des Reflexionsvermögens, zur Erhöhung der Haltbarkeit und zur Gewährleistung eines effizienten Ladungstransports.

Trotz ihrer zahlreichen Vorteile hat die PVD einige Einschränkungen. So hat das Verfahren häufig Probleme mit der Beschichtung der Rückseite und der Seiten von Werkzeugen, da der Luftdruck im PVD-Reaktor zu niedrig ist. Um dieses Problem zu entschärfen, muss der Reaktor mit einer geringeren Dichte beladen werden, um Abschattungseffekte zu vermeiden, was das Beladen und Fixieren erschwert. Außerdem können die mit PVD verbundenen Kosten hoch sein, insbesondere bei komplexen Displaystrukturen.

Insgesamt bleibt PVD eine wichtige Technologie in der Displayindustrie, die durch präzise und effiziente Dünnschichtabscheidungsprozesse zur Weiterentwicklung von Hochleistungsdisplays beiträgt.

CVD-Anwendungen in der Display-Produktion

Die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) und ihre fortschrittliche Variante, die plasmagestützte chemische Gasphasenabscheidung (Plasma Enhanced Chemical Vapor Deposition, PECVD), spielen bei der Herstellung von Display-Technologien eine zentrale Rolle. Die PECVD wird besonders wegen ihrer Fähigkeit geschätzt, siliziumhaltige Schichten wie amorphes Silizium (a-Si), Siliziumdioxid (SiO2) und Siliziumnitrid (SiNx) bei relativ niedrigeren Temperaturen abzuscheiden als bei herkömmlichen CVD-Verfahren.

Bei der Herstellung von Bildschirmen sind diese siliziumbasierten Schichten für mehrere Schlüsselkomponenten von entscheidender Bedeutung:

- Amorphes Silizium (a-Si): Amorphes Silizium wird häufig in Dünnschichttransistoren (TFTs) für Aktivmatrix-Displays verwendet und bietet die erforderliche elektrische Leitfähigkeit und Stabilität.

- Siliziumdioxid (SiO2): SiO2 wird häufig als dielektrische Schicht verwendet und bietet hervorragende Isolationseigenschaften, die darunter liegende Schichten vor elektrischen Kurzschlüssen schützen.

- Siliziumnitrid (SiNx): Dieses Material wird häufig als Barriereschicht verwendet, um die Haltbarkeit und Leistung des Displays zu erhöhen, indem es das Eindringen von Feuchtigkeit und Gasen verhindert.

Die Vielseitigkeit des PECVD-Verfahrens bei der Herstellung dieser Schichten wird durch seine Effizienz bei der Halbleiterherstellung noch ergänzt. Bei der Herstellung von Solarzellen zum Beispiel werden mit PECVD Siliziumschichten auf monokristallinen Siliziumsubstraten erzeugt, die in der Regel 15-50 Mikrometer dick sind. Diese Anwendung unterstreicht nicht nur die Skalierbarkeit der PECVD, sondern auch ihre Anpassungsfähigkeit an unterschiedliche Branchen.

Zusammenfassend lässt sich sagen, dass die Fähigkeit von PECVD, hochwertige, siliziumhaltige Schichten bei niedrigeren Temperaturen zu erzeugen, es zu einem unverzichtbaren Werkzeug in der modernen Display-Produktion macht, das die Leistung, Haltbarkeit und Effizienz verschiedener Display-Komponenten gewährleistet.

Vorteile und Nachteile von ALD

Die Atomlagenabscheidung (Atomic Layer Deposition, ALD) ist bekannt für ihre unvergleichliche Schichtgleichmäßigkeit und hohe Schichtdichte, die für das Erreichen präziser und gleichmäßiger Dünnschichteigenschaften entscheidend sind. Das Verfahren ist jedoch nicht ohne Einschränkungen, insbesondere in der industriellen Produktion, wo die niedrige Abscheidungsrate einen erheblichen Engpass darstellen kann.

Vorteile

- Gleichmäßigkeit: ALD zeichnet sich durch die Herstellung von Schichten mit außergewöhnlicher Gleichmäßigkeit über große Substrate hinweg aus, eine Eigenschaft, die bei Anwendungen wie der Halbleiterherstellung und der Produktion von Displays besonders wichtig ist.

- Hohe Schichtdicke: Die selbstlimitierende Natur der ALD-Reaktionen gewährleistet eine hohe Schichtdichte, was zu robusten und dauerhaften Beschichtungen führt, die resistent gegen Defekte und Löcher sind.

Nachteile

- Niedrige Abscheiderate: Einer der größten Nachteile der ALD ist ihre relativ langsame Abscheidungsrate. Diese Einschränkung kann die Produktionszeiten erheblich verlängern und macht das Verfahren im Vergleich zu anderen CVD-Verfahren weniger effizient für großtechnische Anwendungen.

- Prozesskomplexität: Die für ALD-Prozesse erforderliche präzise Steuerung erhöht die Komplexität der Ausrüstung und der Betriebsverfahren, was zu höheren Kosten führen kann und hochqualifiziertes Personal erfordert.

Diese Vor- und Nachteile verdeutlichen die Kompromisse, die bei der Wahl des ALD-Verfahrens für bestimmte Anwendungen eingegangen werden müssen, und unterstreichen die Notwendigkeit einer sorgfältigen Abwägung auf der Grundlage der Anforderungen des Herstellungsprozesses.