Bestandteile und Funktionsweise von Rotationsverdampfern

Hauptbestandteile

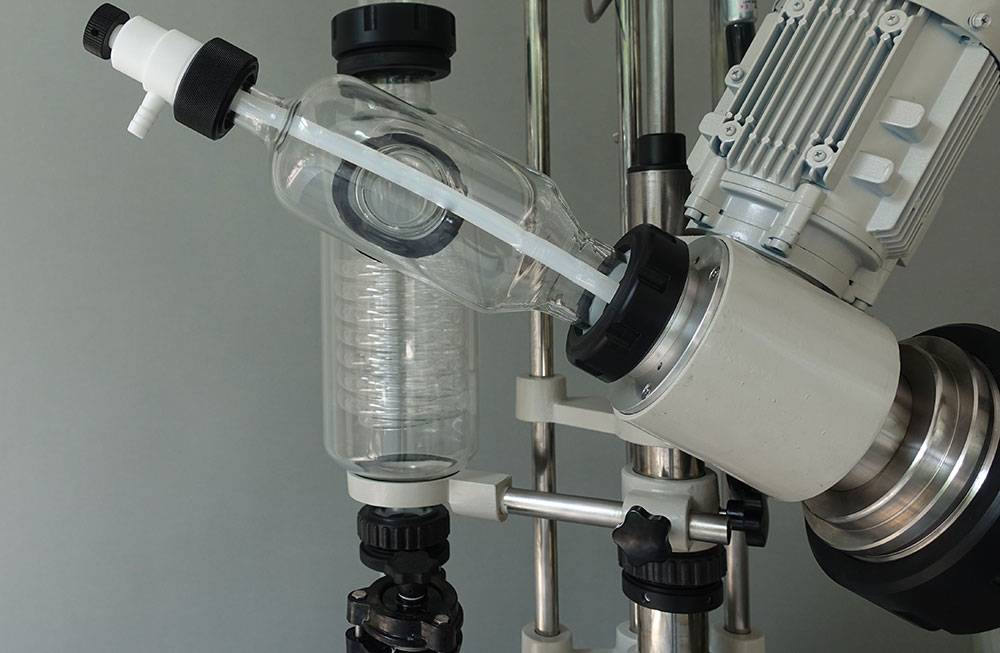

Der Rotationsverdampfer ist ein hochentwickeltes Laborgerät, das für die effiziente Entfernung von Lösungsmitteln entwickelt wurde. Er besteht aus mehreren kritischen Komponenten, die alle eine wichtige Rolle im Destillationsprozess spielen. Das Herzstück des Systems ist der Rotationsmotor der den Verdampfungskolben in Rotation versetzt, um eine große Oberfläche für die Verdampfung zu schaffen. Diese Rotation wird in der Regel durch einen Motor mit variabler Drehzahl gesteuert, was eine präzise Anpassung an die Eigenschaften des Lösungsmittels und die gewünschte Verdampfungsrate ermöglicht.

Das Verdampfungsrohr ist ein weiterer wesentlicher Bestandteil, der die Übertragung von Wärme und Lösungsmitteldämpfen erleichtert. Es besteht häufig aus Glas, um die Kompatibilität mit verschiedenen Lösungsmitteln zu gewährleisten und die Integrität der Probe zu erhalten. Das Vakuumsystem ist entscheidend für die Reduzierung des Drucks im Verdampfungskolben, wodurch der Siedepunkt des Lösungsmittels gesenkt wird. Dieses System umfasst in der Regel eine Vakuumpumpe, Dichtungskomponenten und ein Vakuummeter zur Überwachung des Drucks.

Der Flüssigkeitsheiztopf ist für die Aufrechterhaltung der für den Verdampfungsprozess erforderlichen Temperatur verantwortlich. Er ist in der Regel mit einem Heizmedium wie Wasser oder Öl gefüllt, und seine Temperatur wird sorgfältig reguliert, um eine effiziente Destillation ohne Beeinträchtigung der Probenintegrität zu gewährleisten. Das Kondensationsrohr und Kondensationsprobensammelkolben arbeiten zusammen, um die Lösungsmitteldämpfe zurück in flüssige Form zu kondensieren. Das Kondensationsrohr ist häufig mit einem Kühlsystem, z. B. einem Kaltwasserkreislauf, ausgestattet, um eine schnelle Kondensation und Sammlung des destillierten Lösungsmittels zu ermöglichen.

Jede dieser Komponenten ist sorgfältig konzipiert, um die Effizienz und Sicherheit des Rotationsverdampfungsprozesses zu optimieren. Ihre kombinierte Funktionalität stellt sicher, dass der Rotationsverdampfer ein breites Spektrum an Lösungsmitteln und Destillationsanforderungen bewältigen kann, was ihn zu einem unentbehrlichen Hilfsmittel im Laborbereich macht.

Funktionsprinzip

Das Kernstück eines Rotationsverdampfers besteht darin, den Verdampfungskolben unter Unterdruck zu setzen, der in der Regel durch eine Vakuumpumpe erzeugt wird. Dieser Unterdruck senkt den Siedepunkt des Lösungsmittels erheblich und ermöglicht so eine schnellere und effizientere Verdampfung. Gleichzeitig wird der Verdampfungskolben mit einer konstanten Geschwindigkeit gedreht, was den Verdampfungsprozess in mehrfacher Hinsicht verbessert.

Erstens vergrößert sich durch die Rotation die Oberfläche der Flüssigkeit, wodurch mehr Lösungsmittel dem Vakuum und der Wärme ausgesetzt wird, was die Verdampfungsrate beschleunigt. Dies ist vergleichbar mit dem Ausbreiten eines nassen Handtuchs zum schnelleren Trocknen in der Sonne. Zweitens wird durch die konstante Rotation eine örtliche Überhitzung verhindert und eine gleichmäßigere Verteilung der Wärme über die Flüssigkeitsoberfläche gewährleistet. Diese Gleichmäßigkeit ist entscheidend für die Unversehrtheit hitzeempfindlicher Verbindungen während der Destillation.

Außerdem entsteht durch die Rotation ein dünner, gleichmäßiger Flüssigkeitsfilm an den Innenwänden des Kolbens. Dieser dünne Film maximiert die Kontaktfläche zwischen der Flüssigkeit und dem Heizmedium, was die Effizienz der Verdampfung weiter erhöht. Die Kombination aus Unterdruck und kontrollierter Rotation schafft somit eine optimale Umgebung für eine schnelle, effiziente und sichere Verdampfung von Lösungsmitteln.

Wichtige Überlegungen für den Kauf eines effizienten Rotationsverdampfers

Spezifikation und Größe

Die Auswahl der richtigen Rotationsverdampfergröße ist entscheidend für die Optimierung der Destillationseffizienz in Laboratorien. Die Größe des Rotationsverdampfers sollte von den spezifischen Anforderungen des Experiments bestimmt werden, einschließlich der erforderliche Destillationsmenge , die Anzahl der Proben und die Arten von Lösungsmitteln verwendet.

Zu berücksichtigende Schlüsselfaktoren:

-

Menge der Destillation:

- Experimente im kleinen Maßstab: Für Experimente, die eine minimale Destillation erfordern, sind kleinere Rotationsverdampfer ideal. Diese Geräte sind kompakt und effizient und eignen sich daher für die Handhabung kleinerer Lösungsmittel- und Probenmengen.

- Großmaßstäbliche Verarbeitung: Für Experimente in größerem Maßstab oder für die kontinuierliche Verarbeitung sind dagegen größere Rotationsverdampfer erforderlich. Diese Geräte können größere Mengen an Lösungsmitteln und mehrere Proben gleichzeitig verarbeiten, was die Gesamtproduktivität erhöht.

-

Anzahl der Proben:

- Einzelne Probe: Wenn bei einem Experiment jeweils nur eine Probe bearbeitet werden soll, ist ein Rotationsverdampfer in Standardgröße ausreichend. Dies gewährleistet eine gezielte und effiziente Destillation ohne unnötige Kapazität.

- Mehrere Proben: Für Experimente mit mehreren Proben wird ein größerer Rotationsverdampfer mit Multi-Proben-Funktionen empfohlen. Dies ermöglicht die gleichzeitige Verarbeitung mehrerer Proben, was die Gesamtdauer der Destillation verkürzt und die Effizienz verbessert.

-

Arten von Lösungsmitteln:

- Flüchtige Lösungsmittel: Für Experimente mit sehr flüchtigen Lösungsmitteln sind kleinere Rotationsverdampfer vorzuziehen. Mit diesen Geräten kann der Destillationsprozess besser kontrolliert werden, was das Risiko von Lösungsmittelverlusten verringert und genaue Ergebnisse gewährleistet.

- Nichtflüchtige Lösungsmittel: Für nicht flüchtige Lösungsmittel oder solche mit höheren Siedepunkten können größere Rotationsverdampfer erforderlich sein. Diese Geräte sind in der Lage, die für eine effiziente Destillation erforderliche höhere Hitze und den höheren Druck zu bewältigen, so dass die Lösungsmittel effektiv abgetrennt und aufgefangen werden können.

Durch sorgfältige Abwägung dieser Faktoren können Forscher die geeignete Rotationsverdampfergröße auswählen, die ihren experimentellen Anforderungen entspricht, und so letztlich die Effizienz und Genauigkeit ihrer Destillationsprozesse verbessern.

Vakuum-System

Ein hohes Vakuum ist für den effizienten Betrieb eines Rotationsverdampfers unerlässlich, um eine schnelle und effektive Destillation zu gewährleisten. Das Vakuumsystem arbeitet in der Regel im Bereich von 10^-2 Torr, was durch eine zweistufige Drehschieberpumpe unterstützt wird. Dieser Aufbau ist entscheidend für die Aufrechterhaltung eines Vakuums von -0,098 MPa oder höher, das für eine optimale Destillationseffizienz erforderlich ist.

Um ein solch hohes Vakuum zu erreichen und aufrechtzuerhalten, werden Materialien wie Teflon aufgrund ihrer hervorragenden Dichtungseigenschaften bevorzugt. Die Glasabdichtung ist ebenfalls von entscheidender Bedeutung, da sie eine robuste Barriere gegen Luftaustritt darstellt, der das Vakuum beeinträchtigen kann. Darüber hinaus umfasst das System einen Vakuummeter-Controller mit einem Vakuummeter, ein elektropneumatisches Vakuumventil sowie Ventile zum Ablassen von Luft und zur Leckprüfung, die eine präzise Überwachung und Steuerung der Vakuumumgebung gewährleisten.

In einigen Konfigurationen kann das Vakuumsystem durch ein Inertgassystem ergänzt werden, das den Betrieb mit Gasen wie Argon, Stickstoff, Helium oder nicht brennbarem Formiergas ermöglicht. Der Standardüberdruck für solche Arbeiten ist auf 2 PSIG (0,14 Bar) eingestellt, wobei ein Überdruckventil und ein zusammengesetztes Manometer (30 PSIG x 30in. Hg) an der Vakuumkammer für Sicherheit und Genauigkeit sorgen.

Für spezielle Anwendungen sind Optionen wie ein Durchflussadapter-Kit für kontinuierlichen Durchfluss mit Gasfenstern und ein Partialdruckkontrollsystem erhältlich, die die Vielseitigkeit und Präzision des Vakuumsystems in verschiedenen Versuchsaufbauten erhöhen.

Heiztopf und Medium

Die Temperatur des Heiztopfes ist ein entscheidender Faktor für die Effizienz eines Rotationsverdampfers. Sie sollte mindestens 20 °C über dem Siedepunkt des verwendeten Lösungsmittels liegen. Dadurch wird sichergestellt, dass das Lösungsmittel seinen Siedepunkt schnell und effizient erreicht, was eine schnelle Verdampfung ermöglicht. Die Wahl des Heizmediums ist ebenso wichtig. In der Regel wird Leitungswasser oder destilliertes Wasser als Heizmedium verwendet. Leitungswasser ist leicht verfügbar und kostengünstig, weshalb es in vielen Labors gerne verwendet wird. Destilliertes Wasser bietet jedoch den Vorteil, dass es frei von Verunreinigungen ist, die manchmal den Destillationsprozess stören können.

Bei der Auswahl eines Heizmediums ist es wichtig, die spezifischen Anforderungen des Experiments zu berücksichtigen. Wenn zum Beispiel das Lösungsmittel empfindlich auf Verunreinigungen reagiert, könnte destilliertes Wasser die bevorzugte Option sein. Steht dagegen die Kosteneffizienz im Vordergrund, kann Leitungswasser eine geeignete Wahl sein, sofern das Lösungsmittel nicht besonders empfindlich gegenüber Verunreinigungen ist. Die Fähigkeit des Mediums, eine konstante Temperatur zu halten, ist ebenfalls entscheidend, da Schwankungen den Destillationsprozess beeinträchtigen können. Daher ist die Gewährleistung eines stabilen Heizmediums der Schlüssel zum Erreichen einer optimalen Destillationseffizienz.

Auswahl des Kondensators

Bei der Auswahl eines Kondensators für einen Rotationsverdampfer liegt die Hauptentscheidung zwischen vertikalen und geneigten Kondensatoren. Jeder Typ bietet je nach den spezifischen Anforderungen des Laboraufbaus unterschiedliche Vorteile.

Vertikale Verflüssiger sind besonders vorteilhaft in Umgebungen, in denen der Platz knapp ist. Ihre Bauweise ermöglicht eine effiziente Nutzung des vertikalen Raums, wodurch sie sich ideal für Verdampfer mit großem Fassungsvermögen eignen. Die vertikale Ausrichtung gewährleistet, dass die kondensierte Flüssigkeit direkt in den Auffangkolben fließen kann, ohne dass zusätzliche Rohrleitungen oder komplexe Abflusssysteme erforderlich sind.

Andererseits bieten geneigte Kondensatoren eine allmählichere Kühlfläche, was bei Lösungsmitteln mit höheren Siedepunkten oder solchen, die einen langsameren, kontrollierteren Kondensationsprozess erfordern, von Vorteil sein kann. Die geneigte Bauweise kann auch einen besseren Wärmeaustausch ermöglichen, insbesondere in Anlagen, in denen das Kühlmedium gleichmäßiger über die Kondensatoroberfläche verteilt werden muss.

| Merkmal | Vertikaler Verflüssiger | Geneigter Verflüssiger |

|---|---|---|

| Raum-Wirkungsgrad | Hoch (ideal für Verdampfer mit großem Fassungsvermögen) | Mäßig |

| Kühleffizienz | Direkter Durchfluss in den Sammelkolben | Allmähliche Kühlfläche |

| Anwendungsfall | Laboratorien mit begrenztem Platzangebot | Labore, die eine kontrollierte, allmähliche Kondensation benötigen |

Zusammenfassend lässt sich sagen, dass die Wahl zwischen vertikalen und geneigten Kondensatoren von den spezifischen Bedürfnissen des Labors abhängen sollte, wobei vertikale Kondensatoren eine platzsparende Lösung bieten und geneigte Kondensatoren kontrolliertere Kondensationsprozesse ermöglichen.

Explosionsgeschützte Komponenten

Beim Umgang mit brennbaren Lösungsmitteln steht die Sicherheit des Laborbetriebs an erster Stelle. Um das Risiko von Explosionen zu minimieren, ist es wichtig, Komponenten zu wählen, die speziell dafür ausgelegt sind, solche Gefahren zu vermeiden. Glasbauteile, insbesondere solche mit explosionssicheren Beschichtungen, bieten eine robuste Lösung. Diese Beschichtungen sind so konstruiert, dass sie den bei Destillationsprozessen üblichen Drücken und Temperaturen standhalten und so die Wahrscheinlichkeit von katastrophalen Ausfällen verringern.

Neben explosionsgeschützten Glaskomponenten bieten Rotationsverdampfer, die mit automatischen Entlüftungsfunktionen ausgestattet sind, ein zusätzliches Maß an Sicherheit. Diese Systeme sind so konzipiert, dass sie einen Druckanstieg innerhalb der Destillationsanlage erkennen und diesen automatisch und kontrolliert ablassen. Diese Funktion verhindert nicht nur potenzielle Explosionen, sondern sorgt auch dafür, dass der Destillationsprozess ohne manuelle Eingriffe reibungslos fortgesetzt werden kann.

Zusammenfassend lässt sich sagen, dass die Integration von explosionsgeschützten Glaskomponenten und Rotationsverdampfern mit automatischen Entlüftungsfunktionen für die Aufrechterhaltung der Sicherheit beim Umgang mit brennbaren Lösungsmitteln entscheidend ist. Diese Merkmale schützen nicht nur die Ausrüstung, sondern auch das am Destillationsprozess beteiligte Personal.

Parameter, die die Effizienz der Verdampfung beeinflussen

Vakuumwert

Der Vakuumwert in einem Rotationsverdampfer ist ein kritischer Parameter, der die Effizienz des Destillationsprozesses maßgeblich beeinflusst. Dieser Wert ist nicht nur eine statische Zahl, sondern wird von mehreren Schlüsselkomponenten dynamisch beeinflusst, darunter die Vakuumpumpe, der Dichtungsring und das Vakuumrohr. Jede dieser Komponenten spielt eine wichtige Rolle bei der Aufrechterhaltung der Integrität und Stabilität des Vakuumsystems.

Die Vakuumpumpe, oft das Herzstück des Systems, ist für die Erzeugung des erforderlichen Unterdrucks verantwortlich. Ihre Effizienz ist direkt proportional zum erreichten Vakuumwert. Hochwertige Pumpen, in der Regel aus Materialien wie Teflon, werden bevorzugt, da sie höheren Vakuumwerten (bis zu -0,098 MPa oder mehr) standhalten können, ohne dabei Kompromisse bei der Haltbarkeit einzugehen.

Der Dichtungsring, ein weiteres kritisches Element, sorgt dafür, dass das Vakuum intakt bleibt, indem er Leckagen verhindert. Für Dichtungsringe werden üblicherweise Materialien wie Gummi oder Silikon verwendet, da sie flexibel und beständig gegen verschiedene Lösungsmittel sind. Ein gut abgedichtetes System kann einen konstanten Vakuumwert aufrechterhalten und so die Gesamteffizienz der Destillation erhöhen.

Schließlich muss das Vakuumrohr, das die Pumpe mit dem Verdampfungssystem verbindet, robust und widerstandsfähig gegen hohe Temperaturen und chemische Einflüsse sein. Glasrohre werden häufig wegen ihrer Transparenz und Inertheit bevorzugt, die eine visuelle Kontrolle und einen sicheren Betrieb ermöglichen. Die Wahl des Materials für die Vakuumröhre kann sich ebenfalls auf den Vakuumwert auswirken, da bestimmte Materialien Gase absorbieren oder freisetzen können, was sich auf das Gesamtvakuumniveau des Systems auswirkt.

Zusammenfassend lässt sich sagen, dass der Vakuumwert in einem Rotationsverdampfer ein vielschichtiger Parameter ist, der durch das Zusammenspiel von Vakuumpumpe, Dichtungsring und Vakuumrohr beeinflusst wird. Jede Komponente muss sorgfältig ausgewählt und gewartet werden, um eine optimale Destillationseffizienz zu gewährleisten.

Temperatur des Heiztopfes

Die Temperatur des Heiztopfs in einem Rotationsverdampfer ist ein kritischer Parameter, der den Destillationsprozess maßgeblich beeinflusst. Höhere Temperaturen beschleunigen im Allgemeinen die Verdampfungsrate und damit den Destillationsprozess. Diese Beschleunigung geht jedoch mit Kompromissen einher, die sorgfältig gehandhabt werden müssen.

Erstens steht die Sicherheit an erster Stelle. Erhöhte Temperaturen können Risiken mit sich bringen, insbesondere bei flüchtigen oder entflammbaren Lösungsmitteln. Es muss sichergestellt werden, dass der Rotationsverdampfer mit explosionsgeschützten Komponenten und automatischen Entlüftungsfunktionen ausgestattet ist, um diese Risiken zu mindern. Darüber hinaus spielt die Wahl der Materialien, wie Teflon und Glas, eine entscheidende Rolle bei der Aufrechterhaltung einer sicheren Betriebsumgebung.

Zweitens muss die Empfindlichkeit der Inhaltsstoffe berücksichtigt werden. Verschiedene Lösungsmittel haben unterschiedliche Siedepunkte und thermische Empfindlichkeiten. Die Temperatur des Heiztopfes sollte idealerweise 20 °C über dem Siedepunkt des Lösungsmittels liegen, um eine effiziente Verdampfung zu gewährleisten, ohne dass es zu einer thermischen Schädigung der Probe kommt. Die Verwendung von Leitungswasser oder destilliertem Wasser als Heizmedium kann dazu beitragen, eine konstante und kontrollierte Temperatur zu erhalten.

Eine allgemein empfohlene Temperatur für den Heiztopf ist 60°C. Diese Temperatur stellt ein Gleichgewicht zwischen der Beschleunigung des Destillationsprozesses und der Gewährleistung von Sicherheit und Unversehrtheit der Inhaltsstoffe dar. Die optimale Temperatur kann jedoch je nach dem spezifischen Lösungsmittel und den experimentellen Anforderungen variieren. Daher ist es ratsam, die Temperatur des Heiztopfes entsprechend den Eigenschaften des Lösungsmittels und dem gewünschten Destillationsergebnis zu kalibrieren.

Zusammenfassend lässt sich sagen, dass höhere Temperaturen zwar die Effizienz der Destillation steigern können, aber sorgfältig kontrolliert werden müssen, um die Sicherheit zu gewährleisten und die Integrität der Probe zu erhalten. Die Wahl der geeigneten Heiztopftemperatur ist daher eine differenzierte Entscheidung, die die Berücksichtigung mehrerer Faktoren erfordert.

Geschwindigkeit des Destillationskolbens

Die Rotationsgeschwindigkeit des Destillationskolbens ist ein kritischer Parameter, der die Effizienz des Verdampfungsprozesses erheblich beeinflusst. Im Allgemeinen führt eine höhere Rotationsgeschwindigkeit zu einer größeren Oberfläche der Flüssigkeit, die der Heizquelle ausgesetzt ist, wodurch die Verdampfungsrate beschleunigt wird. Diese Erhöhung der Geschwindigkeit ist jedoch nicht ohne Nachteile. Mit zunehmender Rotationsgeschwindigkeit nimmt auch die Dicke des Flüssigkeitsfilms an den Innenwänden des Kolbens zu. Dieser dickere Film kann die Wärmeübertragung behindern und damit die Gesamteffizienz des Destillationsprozesses verringern.

Die optimale Drehgeschwindigkeit hängt von der Viskosität des zu destillierenden Materials ab. Für Lösungen mit hoher Viskosität werden in der Regel niedrigere Drehzahlen empfohlen, um eine effektive Wärmeübertragung zu gewährleisten, ohne dass es zu übermäßigen Flüssigkeitsansammlungen kommt. Umgekehrt können weniger viskose Materialien höhere Drehzahlen vertragen, die die Verdampfungsoberfläche maximieren, ohne die Effizienz der Wärmeübertragung zu beeinträchtigen.

| Kolbengröße | Empfohlene Geschwindigkeit | Überlegungen zur Viskosität |

|---|---|---|

| 500ml | Mittel bis hoch | Niedrigere Geschwindigkeiten für hohe Viskosität |

| 1000ml | Mittel | Niedrigere Drehzahlen für hohe Viskosität |

Es ist wichtig, den Rotationsverdampfer mit der Mindestdrehzahl zu starten und sie schrittweise auf die gewünschte Stufe zu erhöhen. Diese Vorgehensweise gewährleistet einen effizienten und sicheren Betrieb des Systems, insbesondere bei größeren Kolben und viskosen Lösungen. Die Standardflaschen der Schnittstelle Nr. 24, die in den Größen 500 ml und 1000 ml erhältlich sind, sind für eine Vielzahl von Lösungen ausgelegt, wobei als allgemeine Richtlinie gilt, dass sie nicht mehr als 50 % gefüllt werden sollten, um optimale Verdampfungsbedingungen zu gewährleisten.

Temperatur des Kühlmediums

Ein signifikanter Temperaturunterschied von 40°C zwischen dem Kühlmedium und dem Heiztopf ist entscheidend für die Effizienz des Kondensationsprozesses. Dieser Temperaturunterschied beschleunigt nicht nur die Kondensationsrate, sondern mildert auch die Auswirkungen des Dampfes auf das Vakuum des Systems.

Wenn das Kühlmedium auf einer Temperatur gehalten wird, die 40 °C unter der des Heiztopfes liegt, kann der Kondensator die verdampften Lösungsmittel effektiver in flüssige Form zurückverwandeln. Diese effiziente Umwandlung ist von entscheidender Bedeutung, da sie einen direkten Einfluss auf die Gesamtausbeute der Destillation und die Stabilität des Vakuumsystems hat.

Darüber hinaus trägt die Aufrechterhaltung eines solchen Temperaturunterschieds dazu bei, die thermische Belastung des Vakuumsystems zu verringern, wodurch seine Lebensdauer verlängert und eine gleichbleibende Leistung gewährleistet wird. Dieser ausgewogene Ansatz stellt sicher, dass der Rotationsverdampfer mit höchster Effizienz arbeitet und zuverlässige und gleichbleibende Ergebnisse in Laborumgebungen liefert.

Ähnliche Produkte

Ähnliche Artikel

- Revolutionieren Sie Ihre Spektroskopieanalyse mit der FTIR-Pelletpresse

- Öfen mit Wasserstoffatmosphäre: Anwendungen, Sicherheit und Wartung

- Vorteile der Rotierenden-Elektroden-Methode

- Biomassepyrolyse ist ein wirksames Mittel zur Herstellung von Biokraftstoffen

- 10 wesentliche Sicherheitsschritte für den Einsatz von Druckreaktoren in Laboren