Überblick über das Magnetronsputtern

Die Rolle des Targetmaterials

Das Targetmaterial spielt eine entscheidende Rolle für die Qualität der Abscheidung dünner Schichten bei der Waferherstellung.Dieses oft als Sputtertarget bezeichnete Material wird mit hochenergetischen Teilchen beschossen, die dazu führen, dass Atome aus seiner Oberfläche herausgeschleudert werden.Diese Atome wandern dann und kondensieren auf dem Wafersubstrat und bilden eine dünne Schicht.Die Merkmale des Zielmaterials wirken sich direkt auf die Eigenschaften der abgeschiedenen Schicht aus, einschließlich ihrer elektrischen Leitfähigkeit, optischen Transparenz und mechanischen Beständigkeit.

So ist beispielsweise die Reinheit des Targetmaterials von entscheidender Bedeutung.Verunreinigungen im Target können zu Defekten in der Schicht führen und deren Gesamtleistung beeinträchtigen.Ebenso ist die Dichte des Targetmaterials entscheidend für die Gewährleistung einer gleichmäßigen Sputterrate, die wiederum die Dicke und Konsistenz der abgeschiedenen Schicht beeinflusst.Darüber hinaus kann sich die Korngröße des Targetmaterials auf die Gleichmäßigkeit der Schicht auswirken und die Wahrscheinlichkeit von Fehlern verringern, wodurch die Qualität des Endprodukts verbessert wird.

Zusammenfassend lässt sich sagen, dass das Targetmaterial nicht nur eine passive Komponente im Sputterprozess ist, sondern aktiv die Qualität und Leistung der bei der Waferherstellung erzeugten Dünnschichten bestimmt.

Sputtering-Prozess

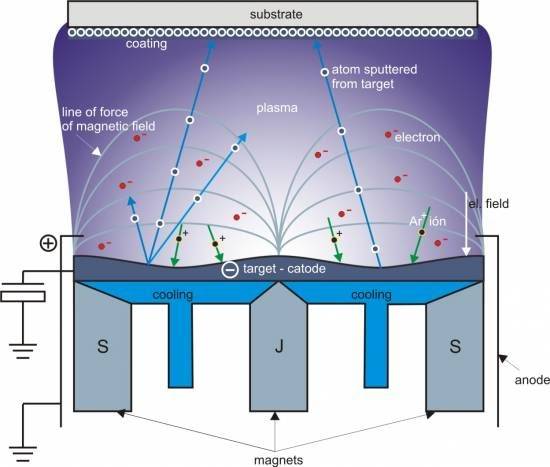

Beim Sputtern wird ein Zielmaterial mit Hochgeschwindigkeits-Argonionen beschossen, wodurch Atome oder Moleküle von der Oberfläche ausgestoßen werden.Diese herausgeschleuderten Partikel wandern dann zu einem Wafersubstrat, wo sie zu einem dünnen Film zusammenwachsen.Diese Methode ist ein Eckpfeiler der Dünnschichtabscheidungstechniken, insbesondere im Bereich der physikalischen Gasphasenabscheidung (PVD).

Beim Sputtern treffen energiereiche Ionen, in erster Linie Edelgas-Ionen, auf das Targetmaterial.Durch diesen Beschuss wird genügend Energie aufgebracht, um die Atome aus dem festen Zustand des Targets in die Gasphase zu überführen.Die freigesetzten Atome wandern anschließend durch die Vakuumumgebung und setzen sich auf dem Substrat ab, wo sie sich zu einem kohärenten Film zusammenfügen.

Das Sputtern wird nicht nur für Beschichtungsanwendungen eingesetzt, sondern dient auch als wichtiges Werkzeug in der Oberflächenphysik.Es wird für die Herstellung hochreiner Oberflächen und für die Analyse der chemischen Zusammensetzung von Oberflächen eingesetzt.Das Verfahren nutzt die Energie eines Plasmas, eines teilweise ionisierten Gases, das auf die Oberfläche des Targets einwirkt, um Materialatome einzeln herauszulösen und eine präzise und kontrollierte Abscheidung auf dem Substrat zu gewährleisten.

Arten von Sputtering-Targets

Monolithische Targets

Monolithische Targets sind eine kritische Komponente im Sputterprozess und spielen eine zentrale Rolle bei der Abscheidung dünner Schichten.Diese Targets bestehen aus einzelnen Materialien, die grob in zwei Hauptgruppen eingeteilt werden können: metallische Einzeltargets und nichtmetallische Monomere.

Metallische Einzeltargets werden in der Regel aus Materialien wie Aluminium (Al), Kupfer (Cu) und Silber (Ag) hergestellt.Diese Metalle werden wegen ihrer ausgezeichneten elektrischen Leitfähigkeit, ihrer thermischen Stabilität und ihrer Fähigkeit, hochwertige dünne Schichten zu bilden, ausgewählt.So wird Aluminium aufgrund seines hohen Reflexionsvermögens und seines geringen spezifischen Widerstandes häufig für die Herstellung von reflektierenden Beschichtungen und Verbindungselementen in der Mikroelektronik verwendet.

Zu den nichtmetallischen Monomeren gehören dagegen Elemente wie Selen (Se), Silizium (Si) und Bor (B).Diese Materialien werden aufgrund ihrer einzigartigen Eigenschaften ausgewählt, die für bestimmte Anwendungen unerlässlich sind.Selen zum Beispiel wird häufig für die Herstellung von fotoleitenden Schichten in bildgebenden Geräten verwendet, während Silizium für die Herstellung von Halbleitergeräten entscheidend ist.

Die Auswahl der monolithischen Targets ist nicht willkürlich, sondern richtet sich nach den spezifischen Anforderungen der abzuscheidenden Dünnschicht.Jedes Material hat seine eigenen Merkmale, die sich auf die endgültigen Eigenschaften der Schicht auswirken, z. B. auf die elektrische, optische und mechanische Leistung.Daher ist es für die Erzielung der gewünschten Ergebnisse bei der Waferherstellung unerlässlich, die Feinheiten der einzelnen Targetmaterialien zu verstehen.

Zusammenfassend lässt sich sagen, dass monolithische Targets dank ihrer Zusammensetzung aus einem einzigen Material und der maßgeschneiderten Eigenschaften, die sie für den Abscheidungsprozess mitbringen, eine vielseitige und effektive Lösung für verschiedene Sputteranwendungen darstellen.

Komposit-Targets

Sputtertargets aus Verbundwerkstoffen umfassen eine Vielzahl von Materialien, die jeweils auf bestimmte Anwendungen bei der Dünnschichtabscheidung zugeschnitten sind.Diese Targets umfassen Boride , Sinterkarbide , Nitride , Selenide , Silizide , Sulfide , Arsenide , und Oxide .Jede Art von Verbundwerkstoff-Target bietet einzigartige Eigenschaften, die die Merkmale des abgeschiedenen Films beeinflussen.

- Boride:Borid-Targets sind für ihre hohe Härte und thermische Stabilität bekannt und werden häufig für Anwendungen verwendet, die verschleißfeste Beschichtungen erfordern.

- Gesinterte Hartmetalle:Diese Targets bestehen aus einem Bindemetall (in der Regel Kobalt) und harten Keramikpartikeln (z. B. Wolframkarbid) und bieten eine hervorragende Abriebfestigkeit und Hochtemperaturleistung.

- Nitride:Nitrid-Targets zeichnen sich durch ihre extreme Härte und chemische Inertheit aus und werden häufig für die Herstellung von Schneidwerkzeugen und dekorativen Beschichtungen verwendet.

- Selenide:Mit ihren einzigartigen optischen Eigenschaften sind Selenid-Targets für die Herstellung von optoelektronischen Geräten und Solarzellen von entscheidender Bedeutung.

- Silizide:Aufgrund ihrer ausgezeichneten elektrischen Leitfähigkeit und thermischen Stabilität sind Silizid-Targets in der Halbleiterherstellung für die Herstellung von Kontakten und Verbindungen unerlässlich.

- Sulfide:Sulfid-Targets sind für ihre Schmierfähigkeit und ihre optischen Eigenschaften bekannt und werden für Anwendungen wie Anti-Reibungsbeschichtungen und Infrarot-Optik verwendet.

- Arsenide:Arsenid-Targets bieten eine hohe Elektronenbeweglichkeit und sind daher für die Herstellung von elektronischen Hochgeschwindigkeitsgeräten und photovoltaischen Zellen unerlässlich.

- Oxide:Oxidtargets, die für ihre elektrischen, optischen und magnetischen Eigenschaften bekannt sind, werden in großem Umfang bei der Herstellung von Kondensatoren, Widerständen und magnetischen Speichergeräten verwendet.

Jedes dieser Verbundtargets spielt eine entscheidende Rolle bei der Erzielung der gewünschten Schichteigenschaften und gewährleistet die Funktionalität und Leistung des Endprodukts.

Schlüsselparameter für Sputtering-Targets

Reinheit

Die Reinheit der Sputtertargets ist ein entscheidender Faktor, der sich direkt auf die Qualität der hergestellten Dünnschichten auswirkt.Um optimale elektrische, optische und mechanische Eigenschaften in den abgeschiedenen Schichten zu erzielen, müssen die Targets außergewöhnlich rein sein.Verunreinigungen können zu Defekten wie Hohlräumen, Einschlüssen und Ungleichmäßigkeiten führen, die die Leistung des Endprodukts erheblich beeinträchtigen können.

So sorgen hochreine Targets dafür, dass die abgeschiedenen Schichten eine hervorragende Leitfähigkeit, Transparenz und mechanische Festigkeit aufweisen.Dies ist besonders wichtig bei Anwendungen wie der Halbleiterherstellung, wo selbst Spuren von Verunreinigungen zu Geräteausfällen führen können.Die Anforderungen an die Reinheit sind oft streng, und viele Branchen geben Ziele mit Verunreinigungsgraden von unter einer Million Teilen pro Million (ppm) vor.

| Verunreinigung Quelle | Potenzielle Auswirkung |

|---|---|

| Metallische Verunreinigungen | Verminderte Leitfähigkeit, erhöhter Widerstand |

| Nicht-metallische Einschlüsse | Optische Verzerrungen, mechanische Schwäche |

| Oxidschichten | Geringere Adhäsion, Delamination der Folie |

Um einen solch hohen Reinheitsgrad zu erreichen, sind strenge Herstellungsverfahren erforderlich, einschließlich fortschrittlicher Reinigungstechniken und strenger Qualitätskontrollen.Diese Verfahren gewährleisten, dass das Zielmaterial frei von Verunreinigungen ist, die die Integrität der dünnen Schichten beeinträchtigen könnten.

Dichte

Targets mit höherer Dichte sind entscheidend für die Aufrechterhaltung einer gleichmäßigen Sputterrate und die Verlängerung der Lebensdauer des Targetmaterials.Die Dichte eines Sputtertargets wirkt sich direkt auf die Effizienz und Konsistenz des Sputterprozesses aus, der für die Abscheidung hochwertiger Dünnschichten bei der Waferherstellung unerlässlich ist.

Ein dichteres Targetmaterial sorgt dafür, dass die schnellen Argon-Ionen, die für das Sputtern von Atomen oder Molekülen aus dem Target verantwortlich sind, gleichmäßiger mit der Oberfläche wechselwirken.Diese gleichmäßige Wechselwirkung führt zu einer gleichmäßigeren Abscheidungsrate, die für das Erreichen der gewünschten Schichteigenschaften wie elektrische Leitfähigkeit, optische Transparenz und mechanische Festigkeit entscheidend ist.

Darüber hinaus haben Targets mit höherer Dichte in der Regel eine längere Lebensdauer, da sie dem intensiven Ionenbeschuss ohne nennenswerte Beeinträchtigung standhalten können.Diese Langlebigkeit ist besonders wichtig für industrielle Anwendungen, bei denen der häufige Austausch von Targets kostspielig und zeitaufwändig sein kann.

Zusammenfassend lässt sich sagen, dass die Dichte eines Sputtertargets ein kritischer Parameter ist, der sich sowohl auf die Effizienz des Sputterprozesses als auch auf die Langlebigkeit des Targetmaterials auswirkt und daher bei der Auswahl und Konstruktion von Sputtertargets eine wichtige Rolle spielt.

Korngröße

Eine geringere Korngröße in Sputtertargets spielt eine entscheidende Rolle bei der Verbesserung der Qualität der abgeschiedenen Dünnschichten.Dieser Parameter hat einen direkten Einfluss auf die Anzahl der Defekte in der Schicht, was sich erheblich auf die Leistung und Zuverlässigkeit des Endprodukts auswirken kann.

Auswirkungen auf die Defektreduzierung

Die Verringerung der Korngröße führt zu einer gleichmäßigeren Verteilung der Atome während des Sputtering-Prozesses.Diese Gleichmäßigkeit minimiert die Bildung von Hohlräumen, Rissen und anderen strukturellen Unvollkommenheiten, die als Fehlerstellen wirken können.Infolgedessen wird die mechanische Integrität der Folie verbessert, wodurch sie widerstandsfähiger gegen Belastungen und Verformungen wird.

Verbesserte Gleichmäßigkeit der Schicht

Eine feinere Kornstruktur ermöglicht eine bessere Kontrolle über den Abscheidungsprozess, was zu einer gleichmäßigeren Schichtdicke auf dem Wafer führt.Diese Einheitlichkeit ist entscheidend für Anwendungen, bei denen präzise Schichteigenschaften erforderlich sind, wie z. B. bei der Halbleiterherstellung.Die glattere Oberfläche, die mit kleineren Korngrößen erreicht wird, verringert auch die Wahrscheinlichkeit von Oberflächenunregelmäßigkeiten, die die optischen und elektrischen Eigenschaften der Folie beeinträchtigen könnten.

Praktische Implikationen

In der Praxis werden bei Hochpräzisionsanwendungen, bei denen die Qualität der Dünnschicht von größter Bedeutung ist, häufig Targets mit kleineren Korngrößen bevorzugt.Diese Vorliebe zeigt sich in Branchen wie der Mikroelektronik, wo selbst kleine Defekte zu erheblichen Leistungsproblemen führen können.Durch die Verwendung von Targets mit optimierter Korngröße wird sichergestellt, dass die entstehenden Schichten den strengen Qualitätsstandards entsprechen, die für diese fortschrittlichen Anwendungen erforderlich sind.