Einführung in Indium und ITO-Target-Abfälle

Anwendungen und Bedeutung von Indium

Indium, ein seltenes und vielseitiges Metall, spielt aufgrund seiner einzigartigen Eigenschaften eine entscheidende Rolle in verschiedenen High-Tech-Industrien.Seine Hauptanwendung findet es in der Halbleiterindustrie, wo es zur Herstellung von Hochleistungstransistoren und integrierten Schaltkreisen verwendet wird.Die außergewöhnliche elektrische Leitfähigkeit und Formbarkeit des Metalls machen es ideal für diese Zwecke.

Neben Halbleitern wird Indium in großem Umfang für die Herstellung transparenter, leitfähiger Beschichtungen verwendet, vor allem für Indiumzinnoxid (ITO)-Beschichtungen.Diese Beschichtungen sind für Touchscreens, Solarzellen und Flachbildschirme unerlässlich, da sie deren Transparenz und Leitfähigkeit erhöhen.Die Nachfrage nach ITO-Beschichtungen ist in der Elektronikbranche besonders hoch, was den Bedarf an einer zuverlässigen Indiumversorgung erhöht.

Indium wird aber nicht nur in der Elektronik eingesetzt.Es wird auch bei der Herstellung von fluoreszierenden Materialien verwendet, die für verschiedene Beleuchtungs- und Anzeigetechnologien unerlässlich sind.Darüber hinaus findet Indium seinen Platz in metallorganischen Verbindungen und trägt so zur fortgeschrittenen Materialwissenschaft und chemischen Forschung bei.

Die strategische Bedeutung von Indium wird durch seine Knappheit und die entscheidende Rolle, die es in der modernen Technologie spielt, unterstrichen.Da die weltweite Nachfrage nach elektronischen Geräten weiter ansteigt, werden die effiziente Rückgewinnung und das Recycling von Indium aus Abfallmaterialien wie ITO-Target-Abfällen immer wichtiger.Auf diese Weise wird nicht nur eine nachhaltige Versorgung mit Indium sichergestellt, sondern auch die mit seiner Gewinnung und Entsorgung verbundenen Umweltauswirkungen verringert.

Quellen und Vorkommen von Indium

Indium wird vor allem bei der Verhüttung von Schwermetallen wie Zink, Blei, Kupfer und Zinn gewonnen.Diese Gewinnungsmethode ist aufgrund der Seltenheit des Metalls in seiner natürlichen Form von entscheidender Bedeutung.Die Häufigkeit von Indium in der Erdkruste ist mit schätzungsweise nur 0,11 μg/g äußerst gering.Diese Knappheit unterstreicht die Bedeutung effizienter Rückgewinnungstechniken, um die wachsende Nachfrage nach Indium zu befriedigen, insbesondere in Hightech-Industrien wie Halbleitern und transparenten leitfähigen Beschichtungen.

Die wichtigsten industriellen Quellen für Indium sind Zinkerze, wo es häufig als Nebenprodukt anfällt.Bei der Gewinnung dieser unedlen Metalle konzentriert sich Indium in der Regel in den Schmelzrückständen und Flugstäuben.Diese Rückstände werden dann zur Rückgewinnung des Indiums weiterverarbeitet, ein Prozess, der viel Energie und Ressourcen erfordert.Angesichts seines geringen natürlichen Vorkommens ist die effiziente Rückgewinnung von Indium aus diesen sekundären Quellen für die Aufrechterhaltung einer nachhaltigen Lieferkette von entscheidender Bedeutung.

Zusätzlich zu seinem geringen Vorkommen in der Erdkruste erschwert die Streuung von Indium in der Umwelt seine Gewinnung zusätzlich.Im Gegensatz zu häufiger vorkommenden Metallen, die aus konzentrierten Erzkörpern abgebaut werden können, ist Indium oft in Spuren über verschiedene Mineralvorkommen verstreut.Daher sind fortschrittliche Extraktionstechnologien erforderlich, um das Metall aus diesen komplexen Matrizes zu isolieren und zu reinigen.Die Herausforderung bei der Rückgewinnung von Indium ist also nicht nur eine Frage der Menge, sondern auch der technologischen Raffinesse und der wirtschaftlichen Machbarkeit.

Die Knappheit von Indium in Verbindung mit seiner entscheidenden Rolle in der modernen Technologie verdeutlicht die Notwendigkeit einer kontinuierlichen Forschung nach effizienteren und umweltfreundlicheren Rückgewinnungsmethoden.Da die Nachfrage nach Indium weiter steigt, insbesondere bei der Herstellung von ITO-Targets (Indium-Zinn-Oxid), die in elektronischen Displays verwendet werden, wird die Entwicklung nachhaltiger Gewinnungsverfahren immer wichtiger.Dadurch wird nicht nur eine zuverlässige Versorgung mit Indium sichergestellt, sondern auch die mit der Gewinnung und Verarbeitung von Indium verbundenen Umweltauswirkungen werden verringert.

ITO-Target-Abfälle als Indium-Quelle

ITO-Sputter-Targets sind ein Hauptverbraucher von Indium und machen etwa 50 % der weltweiten Nachfrage aus.Dieser beträchtliche Verbrauch unterstreicht die entscheidende Rolle von ITO-Targets in verschiedenen technologischen Anwendungen, insbesondere bei der Herstellung transparenter leitfähiger Schichten für elektronische Geräte.Die Verwertungsrate von ITO-Targets ist jedoch bemerkenswert niedrig und liegt oft unter 30 %, so dass ein erheblicher Teil des Indiums nicht zurückgewonnen werden kann und in den aus diesen Targets erzeugten Abfällen enthalten ist.

Die Rückgewinnung von Indium aus ITO-Target-Abfällen ist nicht nur wirtschaftlich sinnvoll, sondern auch ökologisch zwingend erforderlich.Angesichts der Knappheit von Indium in der Erdkruste, die auf nur 0,11 μg/g geschätzt wird, wird das Recycling von Indium aus Industrieabfällen zu einer entscheidenden Strategie für die Aufrechterhaltung seiner Versorgung.Diese Praxis mildert nicht nur die Erschöpfung der natürlichen Ressourcen, sondern verringert auch den ökologischen Fußabdruck, der mit den primären Abbau- und Raffinierungsprozessen verbunden ist.

Darüber hinaus haben die technologischen Fortschritte bei den Rückgewinnungsmethoden, wie z. B. die chemische Reinigung und die elektrolytische Raffination, die Effizienz und den Reinheitsgrad des aus ITO-Abfällen extrahierten Indiums verbessert.Diese Methoden ermöglichen die Gewinnung von hochreinem Indium, das in der Regel einen Reinheitsgrad von bis zu 99,995 % erreicht, was für den Einsatz in modernen elektronischen Anwendungen unerlässlich ist.Das Verfahren umfasst das Auflösen der ITO-Abfälle in Salzsäure, gefolgt von Schritten wie dem Ersatz durch Zinkpulver und der elektrolytischen Raffination, wodurch ein umfassender und effizienter Rückgewinnungsprozess gewährleistet wird.

Zusammenfassend lässt sich sagen, dass ITO-Abfälle ein bedeutendes und nicht ausreichend genutztes Indium-Reservoir darstellen, das durch seine Rückgewinnung und sein Recycling sowohl wirtschaftliche als auch ökologische Vorteile bietet.Da die Nachfrage nach Indium weiter steigt, insbesondere in der Elektronikindustrie, wird die effiziente Gewinnung und Wiederverwendung von Indium aus ITO-Abfällen eine zunehmend wichtige Rolle bei der nachhaltigen Deckung dieser Nachfrage spielen.

Methoden zur Indiumrückgewinnung

Chemische Reinigungstechniken

Chemische Reinigungstechniken sind für die Rückgewinnung von hochreinem Indium aus ITO-Target-Abfällen unerlässlich.Diese Methoden umfassen Vakuumdestillation , elektrolytische Raffination , gerichtete Koagulation , regionales Schmelzen und elektrolytische Raffination mit geschmolzenem Salz .Jedes Verfahren spielt eine einzigartige Rolle im Reinigungsprozess und stellt sicher, dass das gewonnene Indium die strengen Reinheitsanforderungen für industrielle Anwendungen erfüllt.

Die Vakuumdestillation Die Vakuumdestillation ist besonders effektiv zur Entfernung flüchtiger Verunreinigungen, während elektrolytische Raffination ermöglicht die selektive Abscheidung von Indium auf einer Elektrode, wodurch hohe Reinheitsgrade erreicht werden. Gerichtetes Koagulieren und regionales Schmelzen werden verwendet, um Indium von anderen Elementen auf der Grundlage ihrer unterschiedlichen Schmelzpunkte und Löslichkeitseigenschaften zu trennen.Zum Schluss, elektrolytische Raffination mit geschmolzenem Salz Bei der elektrolytischen Raffination werden geschmolzene Salze verwendet, um das Indium weiter zu reinigen und sicherzustellen, dass es frei von Restverunreinigungen ist.

Diese chemischen Reinigungsverfahren wurden sorgfältig entwickelt, um die besonderen Herausforderungen bei der Rückgewinnung von Indium aus ITO-Abfällen zu bewältigen. Sie gewährleisten, dass das Endprodukt von höchster Reinheit ist und sich für eine Vielzahl von Anwendungen in der Elektronikindustrie eignet.

Physikalische Reinigungstechniken

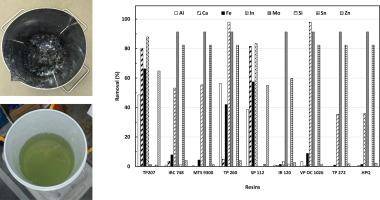

Physikalische Reinigungstechniken spielen eine entscheidende Rolle bei der Rückgewinnung von hochreinem Indium aus ITO-Target-Abfällen.Diese Verfahren sind für die Abtrennung von Indium von anderen Elementen und Verunreinigungen, die in den Abfällen vorhanden sind, unerlässlich.Zu den wichtigsten physikalischen Reinigungsverfahren gehören die Lösungsmittelextraktion, der Ionenaustausch und die Flüssigmembranextraktion.

-

Lösungsmittel-Extraktion:Bei dieser Methode wird Indium mit Hilfe selektiver Lösungsmittel aus einer Lösung extrahiert.Das Lösungsmittel bindet selektiv an Indium-Ionen, so dass diese von anderen Elementen getrennt werden können.Diese Technik ist besonders effektiv, um einen hohen Reinheitsgrad zu erreichen.

-

Ionenaustausch:Beim Ionenaustausch wird die indiumhaltige Lösung durch ein Harzbett geleitet, das selektiv Indiumionen einfängt.Sobald das Harz mit Indium gesättigt ist, wird es mit einem geeigneten Lösungsmittel eluiert, um die Indium-Ionen freizusetzen, die dann gesammelt und weiter gereinigt werden können.

-

Flüssige Membranextraktion:Bei dieser Technik wird eine dünne, nicht mischbare Flüssigkeitsmembran verwendet, um Indiumionen aus der Lösung abzutrennen.Die Membran ermöglicht den selektiven Durchgang von Indiumionen und trennt sie effektiv von anderen Elementen und Verunreinigungen.

Jede dieser Methoden hat ihre eigenen Vorteile und wird je nach den spezifischen Anforderungen des Reinigungsprozesses ausgewählt.Durch die Kombination dieser physikalischen Reinigungstechniken mit chemischen und elektrolytischen Verfahren ist es möglich, hochreines Indium aus ITO-Target-Abfällen zu gewinnen.

Verfahren zur Rückgewinnung von hochreinem Indium

Saure Auflösung und Filtration

Das Verfahren zur Rückgewinnung von Indium aus ITO-Target-Abfällen beginnt mit dem Auflösen des Abfallmaterials in Salzsäure.Dieser Schritt ist von entscheidender Bedeutung, da er die Abtrennung des Indiums von den anderen im ITO-Target vorhandenen Komponenten erleichtert.Beim Auflösungsprozess wird das Gemisch in der Regel erhitzt, um die Reaktionsgeschwindigkeit zu optimieren und die vollständige Auflösung der indiumhaltigen Verbindungen zu gewährleisten.

Sobald die Auflösung abgeschlossen ist, wird die Lösung filtriert.Dieser Schritt ist unerlässlich, um die indiumreiche Lösung von dem unlöslichen Rückstand zu trennen, der andere Metalle und nichtmetallische Verunreinigungen enthalten kann.Der Filtrationsprozess kann durch den Einsatz spezieller Filter verbessert werden, die feine Partikel effizient abfangen und so eine hochreine Indiumlösung gewährleisten.

Die resultierende indiumhaltige Lösung ist dann bereit für die nächste Stufe des Rückgewinnungsverfahrens, bei dem Indium durch Zinkpulver ersetzt wird, um Indiumschwamm zu bilden.Dieses Zwischenprodukt wird anschließend durch alkalisches Schmelzen und elektrolytische Raffination gereinigt, um das gewünschte hochreine Indium zu erhalten.

Zusammenfassend lässt sich sagen, dass die Schritte der Säureauflösung und der Filtration für den Indiumrückgewinnungsprozess von grundlegender Bedeutung sind, da sie das wertvolle Indium effektiv vom Abfallmaterial isolieren und die Voraussetzungen für die weitere Reinigung schaffen.

Ersetzen und Reinigen

Der Prozess der Rückgewinnung von Indium aus ITO-Target-Abfällen umfasst mehrere kritische Schritte, insbesondere den Austausch von Indium aus der Lösung und die anschließende Reinigung.Um den Austauschprozess zu erleichtern, wird Zinkpulver eingesetzt, das die Indium-Ionen aus der Lösung verdrängt.Diese Verdrängung führt zur Bildung von Indiumschwamm, einem Vorläufermaterial, das zwar reich an Indium ist, aber noch Verunreinigungen enthält.

Um hochreines Indium zu erhalten, wird der Indiumschwamm einem Reinigungsprozess unterzogen, dem so genannten alkalischen Schmelzen.In dieser Phase wird der Indiumschwamm hohen Temperaturen in einer alkalischen Umgebung ausgesetzt, was dazu beiträgt, restliche Verunreinigungen abzutrennen und zu entfernen.Die alkalischen Bedingungen sind von entscheidender Bedeutung, da sie die selektive Oxidation und Verflüchtigung von Verunreinigungen unterstützen und ein konzentrierteres und reineres Indiumprodukt hinterlassen.

| Prozess-Schritt | Beschreibung |

|---|---|

| Zinkpulver Verwendung | Zinkpulver wird verwendet, um Indium aus der Lösung zu ersetzen und einen Indiumschwamm zu bilden. |

| Alkalisches Schmelzen | Der Indiumschwamm wird durch alkalisches Schmelzen gereinigt, wobei restliche Verunreinigungen entfernt werden. |

Die Kombination aus Zinkpulverersatz und alkalischem Schmelzen ist für die effiziente Rückgewinnung von hochreinem Indium aus ITO-Target-Abfällen unerlässlich.Dieser mehrstufige Prozess stellt sicher, dass das Endprodukt die strengen Reinheitsanforderungen der Elektronik- und Halbleiterindustrie erfüllt.

Elektrolytische Veredelung

Das elektrolytische Raffinationsverfahren spielt eine entscheidende Rolle bei der Umwandlung von rohem Indium in ein hochreines Metall, das in der Regel einen Reinheitsgrad von etwa 99,995 % erreicht.Diese Methode ist entscheidend dafür, dass das gewonnene Indium die strengen Normen erfüllt, die für seine verschiedenen industriellen Anwendungen, wie z. B. in Halbleitern und transparenten leitfähigen Beschichtungen, erforderlich sind.Das elektrolytische Raffinationsverfahren erhöht nicht nur die Reinheit des Metalls, sondern gewährleistet auch eine hohe Rückgewinnungsrate von über 93 %.

Bei der elektrolytischen Raffination wird das Rohindium einem elektrischen Strom ausgesetzt, der die Abtrennung der Verunreinigungen von den Indium-Ionen erleichtert.Dieser Prozess wird in einer kontrollierten Umgebung durchgeführt, häufig unter Verwendung spezieller Elektrolysezellen, die darauf ausgelegt sind, die Effizienz zu maximieren und die Verunreinigung zu minimieren.Das Ergebnis ist ein gereinigtes Indiumprodukt, das frei von den meisten üblichen Verunreinigungen ist und sich daher für High-Tech-Anwendungen eignet, bei denen Reinheit von größter Bedeutung ist.

Das elektrolytische Raffinationsverfahren ist ein wichtiger Schritt in der gesamten Kette der Rückgewinnung und Reinigung von Indium aus ITO-Abfällen.Es folgt auf die ersten Stufen der Säureauflösung und Filtration, die die indiumhaltige Lösung für die weitere Reinigung vorbereiten.Wenn das Indium die Stufe der elektrolytischen Raffination erreicht, hat es bereits mehrere Reinigungsschritte durchlaufen, von denen jeder zum Gesamtziel der Herstellung eines hochreinen Metalls beiträgt.

Der Erfolg des elektrolytischen Raffinationsverfahrens wird nicht nur an der Reinheit des Endprodukts gemessen, sondern auch an der Rückgewinnungsrate, die einen entscheidenden wirtschaftlichen Faktor darstellt.Eine hohe Rückgewinnungsrate stellt sicher, dass der größte Teil des im ursprünglichen Abfallmaterial vorhandenen Indiums erfolgreich extrahiert und raffiniert wird, wodurch die Verluste minimiert und die Ausbeute maximiert werden.Dieser doppelte Fokus auf Reinheit und Rückgewinnung unterstreicht die Bedeutung der elektrolytischen Raffination im Indium-Rückgewinnungsprozess.

Versuchsaufbau und Analyse

Rohstoffe und Ausrüstung

Das Verfahren zur Rückgewinnung von hochreinem Indium aus ITO-Target-Abfällen beruht auf einer sorgfältig ausgewählten Reihe von Rohstoffen und Spezialanlagen.Zu den wichtigsten Rohstoffen gehören ITO-Target-Abfälle , Salzsäure , flüssiges Alkali , Natronlauge und Zinkpulver .Jedes dieser Materialien spielt eine entscheidende Rolle bei der Extraktion und Reinigung.

| Rohmaterial | Rolle im Prozess |

|---|---|

| ITO-Target-Abfall | Quelle für Indium und andere wertvolle Metalle |

| Chlorwasserstoffsäure | Löst ITO-Targetabfälle auf, um indiumhaltige Lösung freizusetzen |

| Flüssiges Alkali | Neutralisiert die Lösung und erleichtert die Bildung von Indiumverbindungen |

| Ätznatron | Verbessert den Reinigungsprozess, indem es die Abtrennung von Verunreinigungen unterstützt |

| Zink-Pulver | Ersetzt Indium aus der Lösung und erzeugt Indiumschwamm |

Die in diesem Prozess verwendete Ausrüstung ist ebenso wichtig, um effiziente und kontrollierte Reaktionen zu gewährleisten.Zu den wichtigsten Ausrüstungsgegenständen gehören Emaille-Reaktionsbehälter , Filter , Ersatztanks und Elektrolysebehälter .

| Ausstattung | Funktion |

|---|---|

| Emaille-Reaktionsgefäße | Enthalten und erleichtern die chemischen Reaktionen im Auflösungsschritt |

| Filter | Trennen die indiumhaltige Lösung von den restlichen Feststoffen |

| Austausch-Tanks | Halten die Lösung während des Ersetzungsprozesses und gewährleisten genaue Reaktionen |

| Elektrolyse-Tanks | Veredelung des Rohindiums, um den gewünschten hohen Reinheitsgrad zu erreichen |

Diese Materialien und Anlagen arbeiten zusammen, um einen rationalisierten und effektiven Rückgewinnungsprozess zu gewährleisten, der letztendlich hochreines Indium mit minimalen Umweltauswirkungen liefert.

Analytische Methoden

Die in dieser Studie angewandten Analysemethoden sind von entscheidender Bedeutung, um die Genauigkeit und Zuverlässigkeit des Rückgewinnungsverfahrens zu gewährleisten. Indium und Zinn werden akribisch analysiert mit Induktiv gekoppeltes Plasma (ICP) Spektrometrie ist eine leistungsstarke Technik, die für ihre hohe Empfindlichkeit und ihre Fähigkeit zur Erkennung mehrerer Elemente bekannt ist.Diese Methode ermöglicht die genaue Quantifizierung der Konzentrationen von Indium und Zinn, die kritische Parameter im Rückgewinnungsprozess sind.

Für die Analyse von Aluminium , a 721-Spektralphotometer verwendet wird.Dieses Gerät eignet sich besonders gut für die Messung der Absorption von Licht durch Aluminiumionen und bietet eine zuverlässige Methode zur Bestimmung des Aluminiumgehalts in den Proben.Die spektrophotometrische Methode ist einfach und relativ schnell, was sie zu einer idealen Wahl für Routineanalysen in der Industrie macht.

Die Säuregehalt der Lösungen wird mit einem pHS-3C-Acidimeter .Dieses Gerät ist unerlässlich, um den pH-Wert innerhalb des optimalen Bereichs zu halten, der für die verschiedenen chemischen Reaktionen im Rückgewinnungsprozess erforderlich ist.Durch die Sicherstellung eines konstanten Säuregehalts wird die Effizienz der Auflösungs-, Austausch- und Reinigungsschritte erheblich verbessert.

| Element | Analytische Methode | Zweck |

|---|---|---|

| Indium | ICP-Spektrometrie | Quantifizierung von Indium- und Zinnkonzentrationen zur Prozesskontrolle. |

| Zinn | ICP-Spektrometrie | |

| Aluminium | 721 Spektralphotometer | Messung des Aluminiumgehalts zur Sicherstellung der Prozesseffizienz. |

| Säuregehalt | pHS-3C-Säuremessgerät | Überwachung und Kontrolle des pH-Werts für optimale chemische Reaktionen. |

Diese Analyseinstrumente ermöglichen ein umfassendes Verständnis der Zusammensetzung und der Bedingungen der Materialien während des gesamten Rückgewinnungsprozesses und gewährleisten, dass das Endprodukt die strengen Reinheitsanforderungen für hochreines Indium erfüllt.

Prozessablauf und Diskussion

In diesem Artikel wird die Abfolge der Vorgänge bei der Rückgewinnung von hochreinem Indium aus ITO-Target-Abfällen genau beschrieben, wobei die kritischen Schritte der sauren Auflösung, des Austauschs, des alkalischen Schmelzens und der Elektrolyse hervorgehoben werden.Jedes Verfahren ist durch spezifische Bedingungen und Parameter gekennzeichnet, die eine optimale Effizienz und Produktreinheit gewährleisten.

Saure Auflösung und Filtration

Der erste Schritt besteht in der Auflösung der ITO-Targetabfälle in Salzsäure, einem Prozess, der Indiumionen aus der festen Matrix freisetzt.Diese Auflösung wird in der Regel bei kontrollierter Temperatur und Säurekonzentration durchgeführt, um die Ausbeute an Indium in Lösung zu maximieren.Nach dem Auflösen wird die indiumhaltige Lösung durch Filtration von dem unlöslichen Rückstand getrennt, der andere wertvolle Metalle wie Zinn enthalten kann.

Verdrängung und Reinigung

Sobald die Indiumionen in Lösung sind, werden sie durch Zinkpulver ersetzt.Bei diesem Verfahren wird die größere Affinität von Zink für die saure Umgebung ausgenutzt, so dass es Indium aus der Lösung verdrängt.Das resultierende Produkt ist eine schwammartige Masse aus Indium, die anschließend durch alkalisches Schmelzen gereinigt wird.In diesem Schritt wird nicht nur das restliche Zink entfernt, sondern das Indium wird auch auf einen höheren Reinheitsgrad gebracht.

Elektrolytische Raffination

Die letzte Stufe des Prozesses ist die elektrolytische Raffination, eine Technik, die das Indium weiter reinigt, um einen hohen Reinheitsgrad zu erreichen, der in der Regel bei 99,995 % liegt.Dieser Prozess wird in speziellen Elektrolysetanks durchgeführt, in denen der Indiumschwamm einem elektrischen Strom ausgesetzt wird.Der elektrolytische Prozess gewährleistet, dass selbst Spuren von Verunreinigungen entfernt werden, was zu einer Gesamtrückgewinnungsrate von über 93 % führt.

Jeder dieser Schritte wird sorgfältig kontrolliert, um sicherzustellen, dass das Endprodukt die strengen Reinheitsanforderungen erfüllt, die von Branchen wie der Halbleiterindustrie und transparenten leitfähigen Beschichtungen gefordert werden.Die ausführliche Erörterung dieser Prozesse unterstreicht die Komplexität und Präzision, die für die erfolgreiche Rückgewinnung und Reinigung von Indium aus ITO-Target-Abfällen erforderlich sind.

Schlussfolgerung und Zukunftsaussichten

Zusammenfassung des Rückgewinnungsverfahrens

Die Rückgewinnung von hochreinem Indium aus ITO-Target-Abfällen ist ein mehrstufiger Prozess, der mit der Auflösung des Abfallmaterials in Salzsäure beginnt.Dieser erste Schritt ist von entscheidender Bedeutung, da er das Indium aus der ITO-Matrix freisetzt und damit die nachfolgenden Reinigungsschritte ermöglicht.Nach dem Lösen wird die indiumhaltige Lösung einer Filtration unterzogen, um unlösliche Rückstände zu entfernen und ein saubereres Ausgangsmaterial für die nächste Phase zu gewährleisten.

Nach der Filtration wird das Indium in der Lösung durch Zinkpulver ersetzt.Dieser Substitutionsprozess ist entscheidend für die Umwandlung der Indiumionen in eine feste Form, den so genannten Indiumschwamm, der dann leicht von der Lösung getrennt werden kann.Die Verwendung von Zinkpulver erleichtert nicht nur die Rückgewinnung von Indium, sondern trägt auch zur Verringerung von Verunreinigungen bei, wodurch die Voraussetzungen für eine weitere Reinigung geschaffen werden.

Der nächste Schritt im Rückgewinnungsverfahren ist das alkalische Schmelzen, bei dem der Indiumschwamm mit einer flüssigen Lauge, in der Regel Natronlauge, behandelt wird.Bei diesem Verfahren wird das Indium weiter verfeinert, wobei alle verbleibenden Verunreinigungen entfernt und das Indium in eine stabilere Form umgewandelt wird.Das alkalische Schmelzen ist ein entscheidender Schritt, der die Reinheit des Indiums erhöht und es für anspruchsvolle Anwendungen in der Elektronikindustrie geeignet macht.

Schließlich wird das Rohindium einer elektrolytischen Raffination unterzogen, einer Technik, mit der der höchste Reinheitsgrad erreicht wird.Bei diesem Verfahren wird das Indium elektrolytisch raffiniert, um einen Reinheitsgrad von etwa 99,995 % zu erreichen, wobei die Gesamtrückgewinnungsrate 93 % übersteigt.Die elektrolytische Raffination gewährleistet nicht nur die Herstellung von hochreinem Indium, sondern ermöglicht auch die Rückgewinnung wertvoller Nebenprodukte und trägt so zur Gesamteffizienz des Prozesses bei.

Jeder Schritt in diesem Rückgewinnungsprozess ist sorgfältig darauf ausgelegt, die Ausbeute und den Reinheitsgrad von Indium zu maximieren, was es zu einer nachhaltigen und wirtschaftlich tragfähigen Methode macht, um die wachsende Nachfrage nach diesem seltenen und wertvollen Metall zu befriedigen.

Umwelt- und abfallwirtschaftliche Erwägungen

Die Rückgewinnung von Indium aus ITO-Target-Abfällen ist nicht nur eine Frage der Metallextraktion, sondern erfordert auch eine sorgfältige Umwelt- und Abfallbewirtschaftung.Während des Rückgewinnungsprozesses werden auch erhebliche Mengen an Zinn, Zink und anderen Elementen extrahiert, was eine ordnungsgemäße Handhabung und Wiederverwertung erfordert, um die Umweltauswirkungen zu minimieren.

Einer der kritischen Aspekte dieses Prozesses ist die Behandlung des Abwassers.Bei der Auflösung von ITO-Targets in Salzsäure entstehen Lösungen, die behandelt werden müssen, um schädliche Chemikalien und Schwermetalle zu entfernen, bevor sie abgeleitet werden.Dazu gehören fortschrittliche Filtrationstechniken und der Einsatz chemischer Mittel zur Neutralisierung und Ausfällung von Verunreinigungen.So können beispielsweise durch den Einsatz von Ionenaustauschharzen Indium und andere Metalle wirksam aus dem Abwasser entfernt werden, so dass sie anschließend wiedergewonnen und wiederverwendet werden können.

Auch mit den Nebenprodukten des elektrolytischen Raffinationsprozesses, wie Schlacke und verbrauchtem Elektrolyt, muss verantwortungsvoll umgegangen werden.Diese Materialien enthalten oft wertvolle Metalle, die durch weitere Verarbeitung zurückgewonnen werden können, wodurch die Abfallmenge verringert und die Ressourceneffizienz maximiert wird.Die Einführung geschlossener Kreislaufsysteme, bei denen Abwasser und Nebenprodukte innerhalb des Prozesses recycelt werden, kann den ökologischen Fußabdruck von Indium-Rückgewinnungsverfahren erheblich reduzieren.

Zusammenfassend lässt sich sagen, dass das Hauptaugenmerk bei der Rückgewinnung von Indium aus ITO-Target-Abfällen zwar auf der Gewinnung von hochreinem Metall liegt, die damit verbundenen Überlegungen zum Umwelt- und Abfallmanagement jedoch ebenso wichtig sind.Ein effektives Management dieser Aspekte stellt sicher, dass der Rückgewinnungsprozess nicht nur wirtschaftlich tragfähig, sondern auch ökologisch nachhaltig ist.

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Ähnliche Artikel

- Rissige Rohre, kontaminierte Proben? Ihr Ofenrohr ist der versteckte Schuldige

- Ihre Röhrenofenschleife ist nicht das Problem – Ihre Wahl davon ist es

- Die gläserne Decke: Die wahren thermischen Grenzen von Quarzrohröfen navigieren

- Jenseits des Datenblatts: Die verborgene Physik des wahren Grenzwerts eines Röhrenofens

- Warum Ihr Hochtemperatur-Ofen ausgefallen ist – und wie Sie verhindern, dass dies wieder geschieht