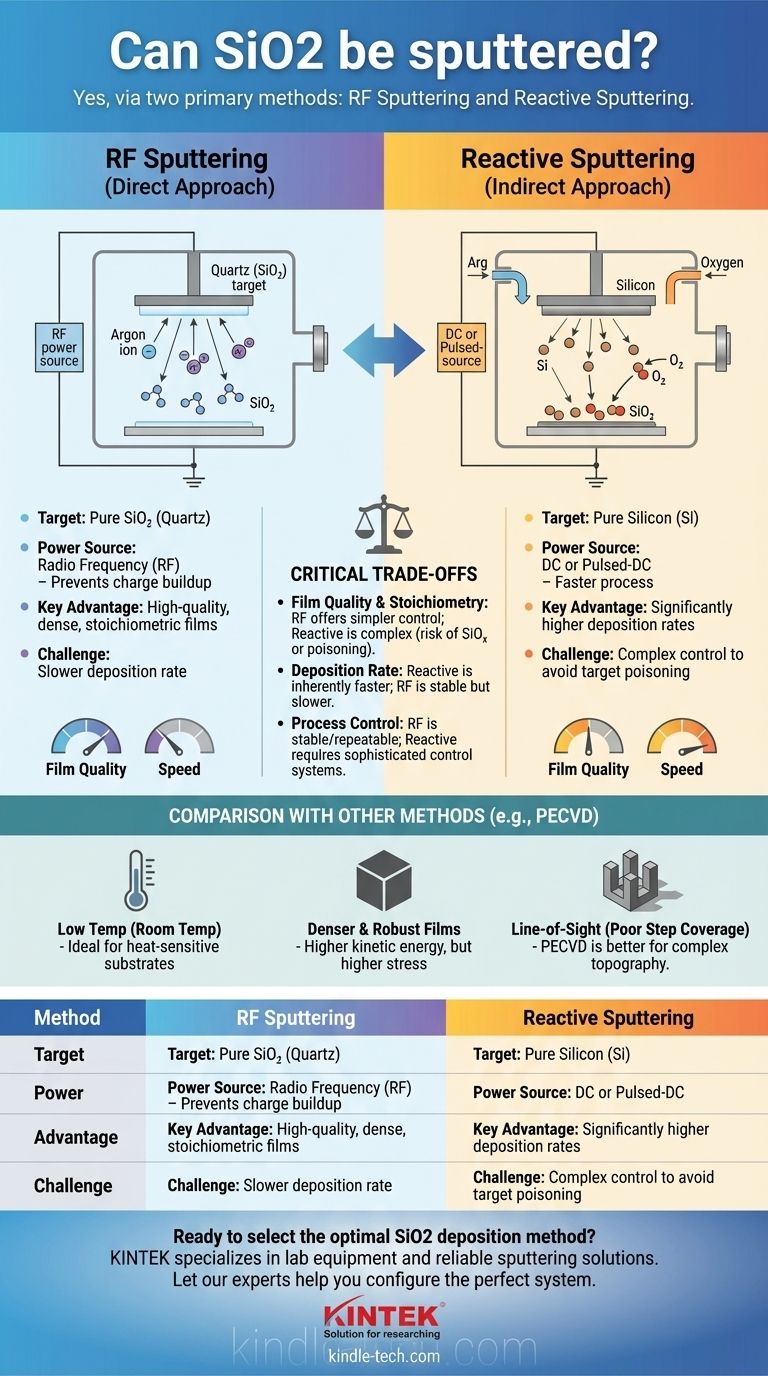

Ja, Siliziumdioxid (SiO2) wird routinemäßig durch Sputtern abgeschieden, eine Standardtechnik der physikalischen Gasphasenabscheidung (PVD). Der Prozess kann über zwei Hauptmethoden erreicht werden: direktes Sputtern von einem Siliziumdioxid-Target unter Verwendung von Hochfrequenz (HF)-Leistung oder reaktives Sputtern von einem reinen Silizium-Target in einer sauerstoffreichen Umgebung.

Die Frage ist nicht, ob man SiO2 sputter kann, sondern welche Methode für Ihre Ziele geeignet ist. Die Wahl zwischen direktem HF-Sputtern und reaktivem Sputtern beinhaltet einen kritischen Kompromiss zwischen Filmqualität, Prozessvereinfachung und Abscheidegeschwindigkeit.

Die zwei primären Sputtermethoden für SiO2

Sputtern ist ein Prozess, bei dem Atome aus einem festen Targetmaterial ausgestoßen werden, nachdem es von energiereichen Ionen aus einem Plasma bombardiert wurde. Für SiO2 hängt die Implementierung von der Art dieses Targets ab.

HF-Sputtern: Der direkte Ansatz

Diese Methode verwendet ein Target, das aus reinem Siliziumdioxid (Quarz) besteht. Da SiO2 ein ausgezeichneter elektrischer Isolator ist, kann keine Standard-Gleichstrom- (DC) Stromquelle verwendet werden.

Das Anlegen einer negativen DC-Spannung würde dazu führen, dass positive Ionen (wie Argon) das Target bombardieren, aber die isolierende Oberfläche würde schnell eine positive Ladung ansammeln, wodurch weitere Ionen abgestoßen werden und der Prozess stoppt.

Hochfrequenz (HF)-Sputtern löst dieses Problem, indem die Spannung mit hoher Frequenz umgeschaltet wird. Während des negativen Zyklus sputtert Ionen das Target, und während des positiven Zyklus werden Elektronen zur Oberfläche gezogen, um die Ladungsansammlung zu neutralisieren, wodurch der Prozess unbegrenzt fortgesetzt werden kann.

Diese Methode ist dafür bekannt, hochwertige, dichte und stöchiometrische SiO2-Filme mit ausgezeichneten Isolationseigenschaften zu erzeugen.

Reaktives Sputtern: Der indirekte Ansatz

Reaktives Sputtern verwendet ein Target aus reinem, leitfähigem (oder halbleitendem) Silizium. Da das Target leitfähig ist, kann eine einfachere und oft schnellere DC- oder gepulste DC-Stromquelle verwendet werden.

Bei diesem Prozess werden Siliziumatome vom Target in eine Vakuumkammer gesputtert, die ein Gemisch aus einem Inertgas (wie Argon) und einem reaktiven Gas (Sauerstoff) enthält.

Die gesputterten Siliziumatome reagieren mit dem Sauerstoff – entweder während des Transports oder auf der Substratoberfläche –, um einen Siliziumdioxidschicht zu bilden. Diese Technik kann deutlich höhere Abscheideraten als das HF-Sputtern erreichen.

Die Kompromisse verstehen

Die Wahl der richtigen Sputtermethode erfordert, dass Sie mehrere konkurrierende Faktoren abwägen. Die Anforderungen Ihrer Anwendung bestimmen, welche Kompromisse akzeptabel sind.

Filmqualität und Stöchiometrie

HF-Sputtern bietet im Allgemeinen eine einfachere Kontrolle über die Filmqualität. Da Sie das gewünschte Material direkt sputteren, ist das Erreichen des korrekten Si:O-Atomverhältnisses (Stöchiometrie) relativ einfach, was zu hochzuverlässigen isolierenden Filmen führt.

Reaktives Sputtern ist komplexer. Sie müssen die Silizium-Sputterrate präzise mit dem Sauerstoffgasfluss ausbalancieren. Zu wenig Sauerstoff führt zu einem siliziumreichen, absorbierenden Film (SiOx, wobei x<2) mit schlechten dielektrischen Eigenschaften. Zu viel Sauerstoff kann das Silizium-Target „vergiften“, indem sich eine isolierende SiO2-Schicht auf seiner Oberfläche bildet, was zu einem dramatischen Abfall der Sputterrate führt.

Abscheiderate vs. Prozesskontrolle

Der Hauptvorteil des reaktiven Sputterns ist sein Potenzial für hohen Durchsatz. Das Sputtern von einem metallischen Silizium-Target ist inhärent schneller als das Sputtern von einem keramischen SiO2-Target.

Diese Geschwindigkeit geht jedoch auf Kosten der Komplexität. Die Aufrechterhaltung eines stabilen Prozessfensters, um eine Targetvergiftung zu vermeiden, erfordert eine hochentwickelte Steuerung von Leistung und Gasfluss, oft unter Einbeziehung von Rückkopplungsschleifen.

HF-Sputtern ist typischerweise langsamer, bietet aber einen stabileren und wiederholbareren Prozess, was es ideal für Forschung oder Anwendungen macht, bei denen die Qualität wichtiger ist als die Geschwindigkeit.

Sputtern im Vergleich zu anderen Abscheidungsmethoden (z. B. PECVD)

Es ist auch wichtig, das Sputtern mit alternativen Abscheidungstechniken wie der Plasma-Enhanced Chemical Vapor Deposition (PECVD) zu vergleichen.

- Temperatur: Sputtern ist ein physikalischer Prozess, der bei oder nahe Raumtemperatur durchgeführt werden kann. Dies macht es ideal für die Abscheidung auf temperatursensiblen Substraten wie Kunststoffen oder vorverarbeiteten Bauteilen. PECVD ist ein chemischer Prozess, der höhere Temperaturen (typischerweise 200-400°C) erfordert, um die notwendigen Reaktionen anzutreiben.

- Filmdichte & Spannung: Gesputterte Filme sind im Allgemeinen dichter und robuster, da die gesputterten Atome bei ihrer Ankunft auf dem Substrat eine höhere kinetische Energie haben. Dies kann jedoch auch zu einer höheren intrinsischen Filmspannung führen.

- Schichtabdeckung (Step Coverage): Sputtern ist ein Sichtlinienprozess, was zu einer schlechten Abdeckung komplexer 3D-Strukturen (Abschattung) führen kann. PECVD bietet eine überlegene konforme Beschichtung (Schichtabdeckung), da die Vorläufergase um die Merkmale herumfließen können, bevor sie auf der Oberfläche reagieren.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung muss von dem kritischsten Parameter Ihres Projekts bestimmt werden, sei es die Filmqualität, die Abscheidegeschwindigkeit oder die Substratverträglichkeit.

- Wenn Ihr Hauptaugenmerk auf der höchsten elektrischen Isolation und Prozessvereinfachung liegt: Wählen Sie HF-Sputtern von einem Quarz-Target wegen seiner zuverlässigen Stöchiometrie und Stabilität.

- Wenn Ihr Hauptaugenmerk auf der volumenorientierten Fertigung und dem Durchsatz liegt: Verwenden Sie reaktives Sputtern von einem Silizium-Target, aber seien Sie bereit, Ressourcen in die Prozessentwicklung und -kontrolle zu investieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Topografien mit hohem Seitenverhältnis liegt: Ziehen Sie Alternativen wie PECVD wegen seiner überlegenen konformen Abdeckung in Betracht.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf hitzeempfindlichen Materialien liegt: Sputtern ist aufgrund seiner inhärent niedrigen Temperatur eine ausgezeichnete Wahl.

Indem Sie diese Grundprinzipien und Kompromisse verstehen, können Sie die richtige Abscheidungsstrategie für Ihre spezifische Anwendung sicher auswählen.

Zusammenfassungstabelle:

| Methode | Target-Material | Stromquelle | Hauptvorteil | Haupt-Herausforderung |

|---|---|---|---|---|

| HF-Sputtern | SiO2 (Quarz) | Hochfrequenz (HF) | Hochwertige, stöchiometrische Filme | Langsamere Abscheiderate |

| Reaktives Sputtern | Silizium (Si) | DC oder Pulsed-DC | Hohe Abscheiderate, schnellerer Prozess | Komplexe Prozesskontrolle zur Vermeidung von Targetvergiftung |

Bereit, die optimale SiO2-Abscheidungsmethode für Ihr Projekt auszuwählen? Die Wahl zwischen HF- und reaktivem Sputtern ist entscheidend, um die richtige Balance zwischen Filmqualität, Geschwindigkeit und Prozesskontrolle für Ihre spezifische Anwendung zu erreichen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit fachkundiger Beratung und zuverlässigen Sputterlösungen. Lassen Sie sich von unseren Experten helfen, das perfekte System für Ihre Forschungs- oder Produktionsziele zu konfigurieren. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was ist die Qualität von Sputterfilmen? Hochdichte, überlegene Haftung von Filmen für anspruchsvolle Anwendungen

- Was ist die chemische Lösungsabscheidungstechnik? Ein Leitfaden zur kostengünstigen Herstellung von Dünnschichten

- Welche Funktion hat ein Sputtertarget? Der Schlüssel zur hochwertigen Dünnschichtabscheidung

- Welche aktuellen Herausforderungen gibt es bei der Herstellung und Anwendung von Kohlenstoffnanoröhren und wie können diese überwunden werden? Master Nano-to-Macro Integration

- Was sind die Anwendungen von Graphen in der Elektronik? Revolutionierung von Leistung, Energie und Haltbarkeit

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Was ist eine optische Beschichtung? Master Light Control für überlegene optische Leistung

- Welche Vorteile bietet eine Diamant-Keramikbeschichtung? Maximale Schutzwirkung und Langlebigkeit für Ihr Fahrzeug