Im Kern trennt ein Rotationsverdampfer, oder Rotavapor, gelöste Stoffe von Lösungsmitteln durch einen sanften Verdampfungsprozess. Dies wird erreicht, indem der Druck innerhalb des Systems reduziert wird, was den Siedepunkt des Lösungsmittels senkt, während gleichzeitig die Probe rotiert wird, um ihre Oberfläche zu vergrößern und heftiges Sieden zu verhindern. Dies ermöglicht eine schnelle und effiziente Lösungsmittelentfernung bei niedriger Temperatur, wodurch die Integrität der Probe erhalten bleibt.

Das zentrale Prinzip eines Rotavapors besteht nicht darin, ein Lösungsmittel bis zum Sieden bei atmosphärischem Druck zu erhitzen, sondern den Druck so weit zu senken, dass das Lösungsmittel bei einer sanften, kontrollierten Temperatur siedet.

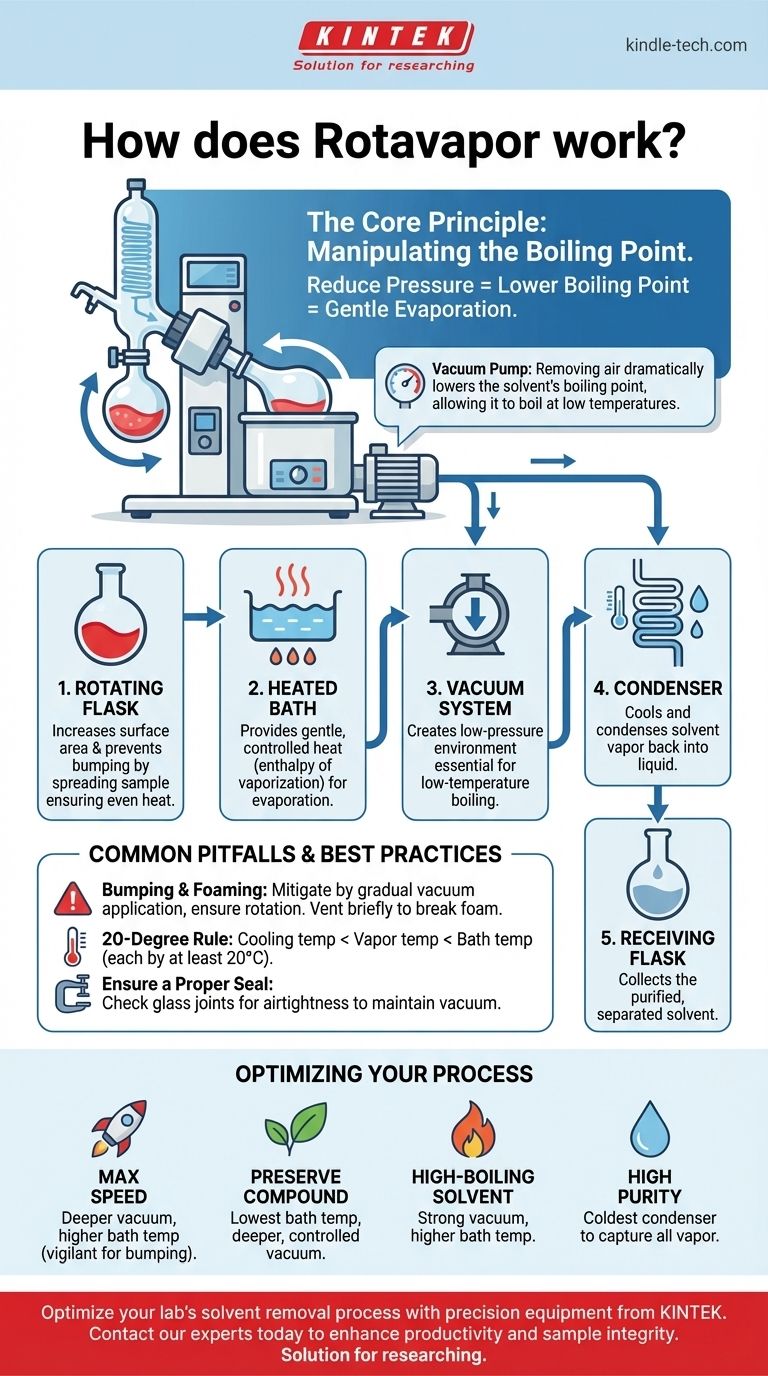

Das Kernprinzip: Manipulation des Siedepunkts

Der Siedepunkt einer Substanz ist keine feste Zahl; er ist eine Funktion des Umgebungsdrucks. Ein Rotavapor wurde entwickelt, um dieses physikalische Gesetz für eine effiziente und sanfte Lösungsmittelentfernung zu nutzen.

Was bestimmt einen Siedepunkt?

Stellen Sie sich den atmosphärischen Druck als ein Gewicht vor, das auf die Oberfläche einer Flüssigkeit drückt. Damit eine Flüssigkeit siedet, muss ihr eigener Dampfdruck stark genug werden, um dieses atmosphärische Gewicht zu überwinden.

Das Erhitzen einer Flüssigkeit gibt ihren Molekülen mehr Energie, wodurch ihr Dampfdruck steigt, bis er dem Umgebungsdruck entspricht, woraufhin das Sieden beginnt.

Die Rolle des reduzierten Drucks (Vakuum)

Die Vakuumpumpe ist die wichtigste Komponente. Durch das Entfernen von Luft aus dem System wird das auf das Lösungsmittel drückende "Gewicht" drastisch reduziert.

Bei geringerem Außendruck muss der Dampfdruck des Lösungsmittels nicht annähernd so hoch sein, um das Sieden einzuleiten. Dies bedeutet, dass das Lösungsmittel bei einer viel niedrigeren Temperatur siedet, als es normalerweise der Fall wäre.

Die Bedeutung sanfter Wärme

Das beheizte Wasserbad liefert die notwendige Energie (Verdampfungsenthalpie), um das flüssige Lösungsmittel in ein Gas umzuwandeln.

Da das Vakuum den Siedepunkt bereits gesenkt hat, muss das Wasserbad nur lauwarm sein. Diese sanfte Erwärmung ist entscheidend für den Erhalt temperaturempfindlicher Verbindungen, die durch traditionelle Destillation zerstört würden.

Eine Aufschlüsselung der Schlüsselkomponenten

Jeder Teil des Rotavapors spielt eine eigene Rolle bei der Steuerung des Zusammenspiels von Druck, Temperatur und Oberfläche.

Der Rotationskolben

Die Rotation des Probenkolbens dient zwei Zwecken. Erstens verteilt sie die Probe ständig in einem dünnen Film an der Innenwand des Kolbens, wodurch die Oberfläche für die Verdampfung drastisch vergrößert wird.

Zweitens sorgt diese Rotation für eine gleichmäßige Wärmeverteilung und Rührung, was das Siedeverzögern verhindert – das plötzliche, heftige Sieden, das zu Probenverlust führen kann.

Das Vakuumsystem

Die Vakuumpumpe entfernt aktiv Luft und Lösungsmitteldampf aus dem versiegelten Apparat. Dies erzeugt und erhält die Niederdruckumgebung, die für das Sieden bei niedriger Temperatur unerlässlich ist.

Der Kondensator

Wenn das Lösungsmittel im Rotationskolben verdampft, gelangt sein Dampf in den Kondensator. Der Kondensator enthält eine kalte Spirale, die typischerweise mit zirkulierendem Wasser oder einem Kühlmittel gekühlt wird.

Wenn der warme Lösungsmitteldampf auf diese kalte Oberfläche trifft, kondensiert er schnell wieder zu einer Flüssigkeit.

Der Auffangkolben

Dies ist das Endziel für das gereinigte Lösungsmittel. Die kondensierte Flüssigkeit tropft von den Kondensatorspiralen ab und sammelt sich in diesem stationären Kolben, effektiv vom ursprünglichen gelösten Stoff getrennt.

Häufige Fallstricke und Best Practices

Obwohl ein Rotavapor hochwirksam ist, erfordert das Erzielen optimaler Ergebnisse das Verständnis potenzieller Probleme und die richtige Technik.

Das Risiko von Siedeverzögerung und Schäumen

Siedeverzögerung tritt auf, wenn eine Lösung überhitzt und explosionsartig siedet. Dies wird durch die Rotation des Kolbens gemildert, kann aber dennoch auftreten, wenn das Vakuum zu schnell angelegt oder die Temperatur zu hoch ist. Wenden Sie das Vakuum immer schrittweise an.

Schäumen ist ebenfalls ein häufiges Problem. Wenn Ihre Probe beginnt, in den Kondensator zu schäumen, können Sie das System kurz und sanft entlüften, um das Vakuum zu unterbrechen, wodurch der Schaum zusammenfällt.

Die Wahl der richtigen Parameter

Die Effizienz des Prozesses hängt vom Ausgleich zwischen Badtemperatur und Vakuumtiefe ab. Eine Faustregel ist die "20-Grad-Regel": Die Kühltemperatur sollte mindestens 20 °C niedriger sein als die Dampftemperatur, die wiederum mindestens 20 °C niedriger sein sollte als die Heizbadtemperatur. Eine Nomogramm-Tabelle kann Ihnen helfen, den idealen Druck für ein bestimmtes Lösungsmittel und eine bestimmte Temperatur zu finden.

Sicherstellung einer ordnungsgemäßen Abdichtung

Das gesamte System ist auf Luftdichtheit angewiesen. Die häufigste Ursache für schlechte Leistung ist ein Vakuumleck. Stellen Sie sicher, dass alle Glasverbindungen sauber, ordnungsgemäß gefettet (falls erforderlich) und sicher geklemmt sind, um den Zieldruck aufrechtzuerhalten.

Optimierung Ihres Verdampfungsprozesses

Ihr spezifisches Ziel bestimmt die idealen Einstellungen für Ihre Rotationsverdampfung.

- Wenn Ihr Hauptaugenmerk auf maximaler Geschwindigkeit liegt: Verwenden Sie ein tieferes Vakuum und eine etwas höhere Badtemperatur, aber achten Sie auf Siedeverzögerung und Schäumen.

- Wenn Ihr Hauptaugenmerk auf dem Erhalt einer empfindlichen Verbindung liegt: Priorisieren Sie die niedrigstmögliche Badtemperatur, indem Sie ein tieferes, kontrollierteres Vakuum anlegen.

- Wenn Sie mit einem hochsiedenden Lösungsmittel arbeiten: Sie benötigen sowohl ein starkes Vakuum als auch eine höhere Badtemperatur, um eine effiziente Verdampfung zu erreichen.

- Wenn Sie das Lösungsmittel mit hoher Reinheit zurückgewinnen müssen: Stellen Sie sicher, dass Ihr Kondensator ausreichend kalt ist, um den gesamten Dampf aufzufangen und Verluste durch die Vakuumpumpe zu vermeiden.

Durch die Beherrschung der Beziehung zwischen Druck, Temperatur und Oberfläche können Sie den Trennprozess für nahezu jede Anwendung präzise steuern.

Zusammenfassungstabelle:

| Komponente | Schlüsselfunktion |

|---|---|

| Vakuumpumpe | Senkt den Druck, um den Siedepunkt des Lösungsmittels zu reduzieren |

| Rotationskolben | Vergrößert die Oberfläche und verhindert Siedeverzögerung |

| Beheiztes Bad | Liefert sanfte, kontrollierte Wärme zur Verdampfung |

| Kondensator | Kühlt und kondensiert Lösungsmitteldampf zurück zu Flüssigkeit |

| Auffangkolben | Sammelt das gereinigte, getrennte Lösungsmittel |

Optimieren Sie den Lösungsmittelentfernungsprozess Ihres Labors mit Präzisionsgeräten von KINTEK.

Ob Sie mit temperaturempfindlichen Verbindungen oder hochsiedenden Lösungsmitteln arbeiten, der richtige Rotationsverdampfer ist der Schlüssel zu effizienten und sanften Trennungen. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Lösungen für alle Ihre Laboranforderungen.

Kontaktieren Sie noch heute unsere Experten, um das perfekte Rotavapor-System für Ihre Anwendung zu finden und die Produktivität und Probenintegrität Ihres Labors zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- 30T 40T Split Automatische Beheizte Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpresse

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was bestimmt den erreichbaren Vakuumgrad einer Wasserstrahl-Vakuumpumpe? Entdecken Sie die Physik ihrer Grenzen

- Wie wird eine Umlaufwasser-Vakuumpumpe zur Aufarbeitung von Rückständen aus der Wasserstoffproduktion eingesetzt? Optimieren Sie Ihre Fest-Flüssig-Trennung

- Wie beeinflusst die Flügelraddrehung den Gasfluss in einer Wasserring-Vakuumpumpe? Eine Anleitung zum Flüssigkeitsringprinzip

- Wie funktioniert eine Wasserring-Vakuumpumpe? Entdecken Sie das effiziente Flüssigkeitskolbenprinzip

- Wofür kann ich eine Vakuumpumpe verwenden? Industrielle Prozesse antreiben von der Verpackung bis zur Automatisierung