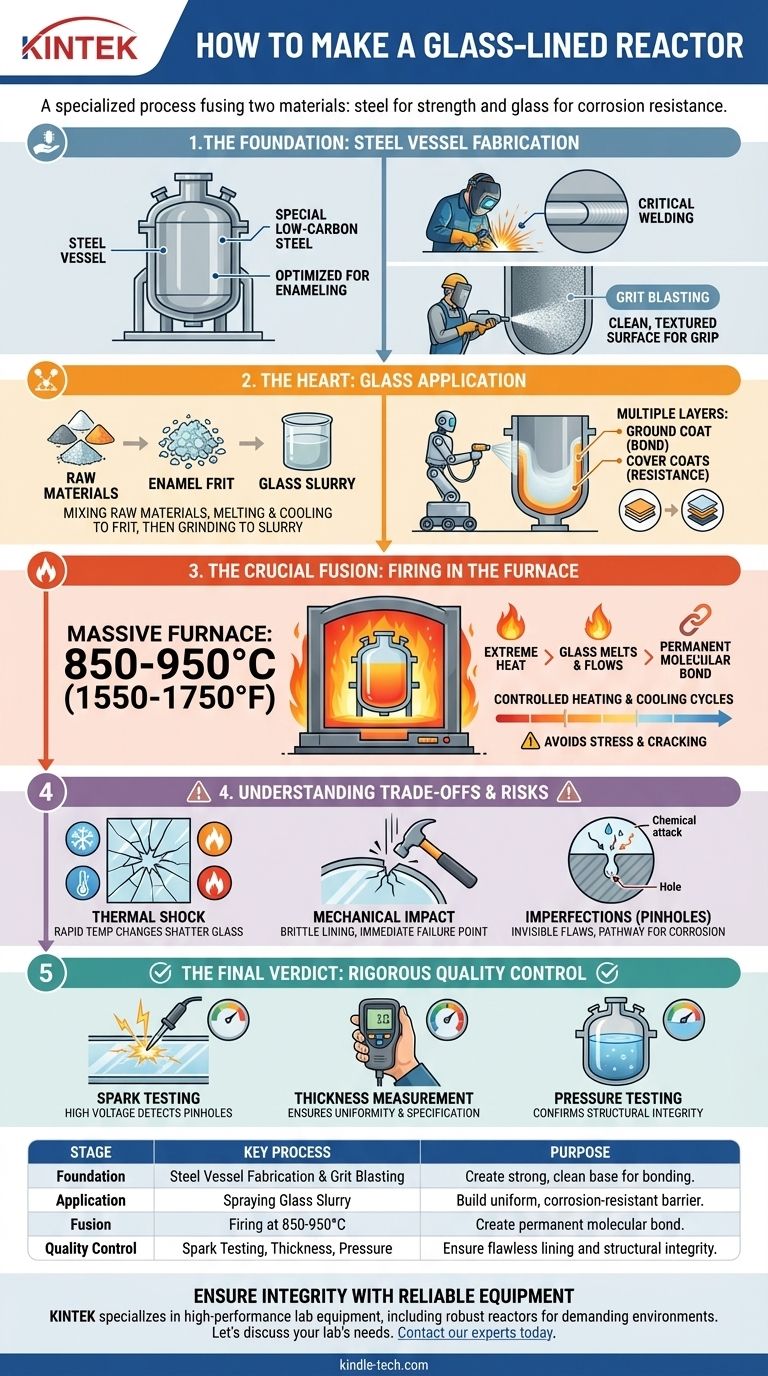

Die Herstellung eines emaillierten Reaktors ist ein hochspezialisierter Prozess, der zwei grundverschiedene Materialien miteinander verschmilzt, um ein einziges, hochleistungsfähiges Gerät zu schaffen. Er umfasst die Fertigung eines speziell angefertigten Stahlbehälters, die sorgfältige Vorbereitung seiner Innenfläche, das Auftragen einer proprietären Glas-Suspension in mehreren Schichten und das anschließende Brennen der gesamten Einheit in einem riesigen Ofen bei über 800 °C, um eine dauerhafte, molekulare Verbindung zwischen Glas und Stahl herzustellen.

Die zentrale Herausforderung besteht nicht einfach darin, Stahl mit Glas zu beschichten, sondern ein Verbundmaterial zu schaffen, das die strukturelle Festigkeit von Stahl und die überragende Korrosionsbeständigkeit von Glas nutzt. Die Qualität und Zuverlässigkeit des fertigen Reaktors hängt vollständig von der Präzision und Kontrolle ab, die in jeder Phase dieses komplexen Prozesses ausgeführt werden.

Das Fundament: Herstellung des Stahlbehälters

Der Prozess beginnt lange bevor Glas aufgetragen wird. Die Qualität des Stahlbehälters selbst bestimmt die endgültige Integrität der Auskleidung.

Auswahl des richtigen Stahls

Die Wahl des Stahls ist entscheidend. Es wird spezieller kohlenstoffarmer Stahl verwendet, da seine Zusammensetzung für den Emaillierprozess optimiert ist und eine starke chemische Bindung mit der Glasgrundschicht während des Brennens fördert.

Die kritische Rolle des Schweißens

Alle Schweißnähte im Inneren des Behälters müssen perfekt glatt, porenfrei und frei von scharfen Kanten sein. Jede Unvollkommenheit in einer Schweißnaht erzeugt eine Spannungsstelle, an der die Glasauskleidung unter thermischem oder mechanischem Druck wahrscheinlich versagt.

Schaffung der idealen Oberfläche

Vor jeder Beschichtung wird das Innere des Behälters einem Strahlverfahren unterzogen. Dieser Hochdruckprozess reinigt den Stahl, entfernt Verunreinigungen und erzeugt ein sauberes, texturiertes Oberflächenprofil, das ideal für die physikalische Haftung des Glases ist.

Das Herzstück des Prozesses: Glasauftrag

In dieser Phase wird die korrosionsbeständige Barriere aufgebaut. Die spezifische Formulierung des Glases ist oft ein streng gehütetes Betriebsgeheimnis.

Herstellung der Emaille-Fritte

Rohmaterialien wie Siliziumdioxid, verschiedene Metalloxide und andere Mineralien werden gemischt und geschmolzen, um geschmolzenes Glas zu bilden. Dieses wird dann schnell abgekühlt und zerbricht zu einem Material namens Fritte. Diese Fritte ist der Grundbestandteil für die Auskleidung.

Auftragen der Glas-Suspension

Die Fritte wird zu einem feinen Pulver gemahlen und mit Wasser und anderen Mitteln gemischt, um eine flüssige Suspension oder Suspension zu erzeugen. Diese Suspension wird in mehreren dünnen, gleichmäßigen Schichten auf die vorbereitete Stahloberfläche gesprüht. Eine dunkel gefärbte „Grundschicht“ wird immer zuerst aufgetragen, um die primäre Bindung herzustellen, gefolgt von mehreren „Deckschichten“, die die endgültige Dicke und chemische Beständigkeit gewährleisten.

Die entscheidende Fusion: Brennen im Ofen

Dies ist der kritischste und visuell dramatischste Schritt, bei dem die einzelnen Materialien in eine einzige, integrierte Einheit umgewandelt werden.

Die Wissenschaft der molekularen Bindung

Der beschichtete Behälter wird in einen kolossalen Ofen gebracht und auf 850-950 °C (1550-1750 °F) erhitzt. Bei dieser extremen Temperatur schmelzen die Glasteilchen, fließen zusammen, um eine nahtlose Schicht zu bilden, und reagieren chemisch mit der Stahloberfläche. Dies erzeugt eine unglaublich starke Fusionsbindung.

Die Bedeutung kontrollierter Zyklen

Dieser Brennprozess wird für jede Glasschicht wiederholt. Sowohl die Heiz- als auch die Kühlzyklen werden präzise gesteuert. Ein zu schnelles Abkühlen würde immense Spannungen im Glas hervorrufen, die zu Rissen und zum Versagen führen könnten.

Verständnis der Kompromisse und Fehlerquellen

Ein emaillierter Reaktor ist ein bemerkenswertes Ingenieurprodukt, aber seine Verbundstruktur birgt spezifische Schwachstellen, die unbedingt verstanden werden müssen.

Das Risiko eines Thermoschocks

Der größte Feind einer Glasauskleidung ist der Thermoschock. Schnelle, lokalisierte Temperaturänderungen führen dazu, dass sich Stahl und Glas unterschiedlich stark ausdehnen oder zusammenziehen, was die Glasauskleidung leicht zerspringen lassen kann.

Die Gefahr mechanischer Einwirkungen

Obwohl die Glasauskleidung korrosionsbeständig ist, ist sie von Natur aus spröde. Das Herunterfallen eines Werkzeugs oder jeder scharfe Stoß auf die Innenfläche kann die Auskleidung absplittern oder reißen lassen, wodurch sofort eine Fehlerquelle entsteht.

Unvollkommenheiten: Nadellöcher und Diskontinuitäten

Selbst bei einem perfekten Prozess können mikroskopisch kleine Fehler wie Nadellöcher oder Blasen auftreten. Diese winzigen Unvollkommenheiten sind mit bloßem Auge unsichtbar, können aber zu Wegen für korrosive Chemikalien werden, um das Stahlsubstrat anzugreifen.

Das endgültige Urteil: Strenge Qualitätskontrolle

Da die Integrität der Auskleidung von größter Bedeutung ist, wird jeder fertige Reaktor einer Reihe von zerstörungsfreien Prüfungen unterzogen, bevor er für den Einsatz zertifiziert werden kann.

Funkenprüfung auf Integrität

Der wichtigste Test ist der Funkenprüfung. Eine Hochspannungssonde (Tausende von Volt) wird über die gesamte Glasoberfläche geführt. Elektrizität dringt nicht durch intaktes Glas, erzeugt aber einen sichtbaren Funken, wenn sie auch nur ein mikroskopisch kleines Nadelloch oder einen Riss findet, wodurch jeder Bruch in der Auskleidung sofort sichtbar wird.

Überprüfung der Auskleidungsdicke

Ein elektronisches Messgerät wird verwendet, um die Dicke der Glasauskleidung über den gesamten Behälter zu messen. Dies stellt sicher, dass die Auskleidung die erforderliche Spezifikation erfüllt und gleichmäßig aufgetragen wird, ohne dünne Stellen, die vorzeitig verschleißen könnten.

Druckprüfung des Behälters

Schließlich wird der fertige Reaktor hydrostatisch geprüft. Er wird mit Wasser gefüllt und weit über seinen ausgelegten Betriebsdruck hinaus unter Druck gesetzt, um die strukturelle Integrität der Stahlkonstruktion und aller ihrer Schweißnähte zu bestätigen.

Wie dieses Wissen Sie befähigt

Das Verständnis des Herstellungsprozesses ist der Schlüssel zur effektiven Spezifikation, Bedienung und Wartung dieser kritischen Ausrüstung.

- Wenn Ihr Hauptaugenmerk auf der Beschaffung liegt: Fragen Sie potenzielle Lieferanten nach ihren spezifischen Schweißverfahren, der Stahlbeschaffung und der Dokumentation der Qualitätskontrolle, insbesondere nach ihrem Funkenprüfungsprotokoll.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb liegt: Erkennen Sie, dass Thermoschock das größte Betriebsrisiko darstellt, und setzen Sie strikte, schrittweise Protokolle für alle Heiz- und Kühlzyklen durch.

- Wenn Ihr Hauptaugenmerk auf der Wartung liegt: Verwenden Sie im Reaktor immer funkenfreie, weiche Werkzeuge und vermeiden Sie jegliche mechanische Einwirkung auf die Glasoberfläche.

Indem Sie verstehen, wie ein emaillierter Reaktor entsteht, werden Sie zu einem informierten Interessenten, der besser gerüstet ist, um seine Sicherheit, Zuverlässigkeit und lange Lebensdauer zu gewährleisten.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Zweck |

|---|---|---|

| Fundament | Stahlbehälterfertigung & Strahlverfahren | Schaffung einer starken, sauberen, texturierten Basis für die Bindung. |

| Anwendung | Sprühen von Glas-Suspension (Grund- & Deckschichten) | Aufbau einer gleichmäßigen, korrosionsbeständigen Barriere. |

| Fusion | Brennen bei 850-950°C | Erzeugung einer dauerhaften molekularen Bindung zwischen Glas und Stahl. |

| Qualitätskontrolle | Funkenprüfung, Dickenmessung, Druckprüfung | Sicherstellung einer makellosen Auskleidung und eines strukturell einwandfreien Behälters. |

Sichern Sie die Integrität Ihrer kritischen Prozesse mit zuverlässiger Ausrüstung. Die komplexe Herstellung eines emaillierten Reaktors unterstreicht die Notwendigkeit von Präzision und Qualität. Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, einschließlich robuster Reaktoren, die für anspruchsvolle Laborumgebungen konzipiert sind. Unsere Expertise stellt sicher, dass Sie langlebige, sichere und effiziente Lösungen erhalten, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind.

Lassen Sie uns besprechen, wie unsere Ausrüstung die Sicherheit und Produktivität Ihres Labors verbessern kann. Kontaktieren Sie noch heute unsere Experten für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Hersteller von kundenspezifischen PTFE-Teflonteilen, PTFE-Becher und Deckel

Andere fragen auch

- Welche Rolle spielen Autoklaven bei der Synthese von MFI-Zeolithen? Meisterung des hydrothermalen kristallinen Wachstums

- Warum sind versiegelte Laborreaktionsgefäße bei der hydrothermalen Synthese von Zeolithen notwendig? Gewährleistung von Reinheit und Ausbeute

- Welche Rolle spielen Hochdruckreaktoren bei der Untersuchung der Legierungsoxidation? Wesentliche Werkzeuge für die Forschung unter überkritischen Bedingungen

- Was ist die Funktion eines Konstanttemperatur-Hydrothermalreaktors? Master Kohlenflugasche-Aktivierung

- Warum sind Hochdruckautoklaven für die Herstellung von biobasierten Polyamidhärtern aus Dimerfettsäure unerlässlich?