Auf den ersten Blick ist Kunststoffpyrolyseöl nicht von Natur aus "besser" als herkömmlicher Diesel, wenn man es rein nach seiner Leistung als direkt einsetzbarer Motorbrennstoff beurteilt. In seiner Rohform weist es mehrere minderwertige Eigenschaften auf, darunter eine geringere Zündqualität und höhere Korrosivität, die es daran hindern, ein direkter Ersatz zu sein. Sein wahrer Wert liegt jedoch in seinem Potenzial als Lösung für die Kreislaufwirtschaft, die nicht recycelbaren Kunststoffabfall in eine wertvolle Energiequelle verwandelt.

Die Frage ist nicht, ob Pyrolyseöl ein von Haus aus besserer Kraftstoff ist – das ist es nicht. Die eigentliche Überlegung ist seine Rolle im breiteren Energie- und Abfallökosystem, wo es als entscheidende Brücke zwischen Kunststoffabfallmanagement und Flüssigbrennstoffproduktion dient.

Was ist Kunststoffpyrolyseöl?

Um es mit Diesel zu vergleichen, müssen wir zuerst verstehen, was es ist und wie es hergestellt wird. Dieser Kontext ist entscheidend, um seine Stärken und Schwächen zu verstehen.

Der Pyrolyseprozess erklärt

Pyrolyse ist die thermische Zersetzung von Materialien bei erhöhten Temperaturen in einer sauerstoffarmen Umgebung.

Im Wesentlichen wird gemischter Kunststoffabfall zerkleinert und ohne Luft auf 400-600°C (750-1100°F) erhitzt. Dieser Prozess zerlegt die langen Polymerketten des Kunststoffs in kleinere, flüchtige Kohlenwasserstoffmoleküle, die dann zu einer Flüssigkeit, dem Pyrolyseöl, kondensiert werden.

Das Ziel: Abfall in eine Ressource verwandeln

Der Hauptantrieb für die Pyrolyse ist nicht die Schaffung eines überlegenen Kraftstoffs, sondern die Verwertung von Abfall.

Sie bietet einen chemischen Recyclingweg für minderwertige, gemischte und kontaminierte Kunststoffe, die sonst auf Deponien oder in der Verbrennung landen würden. Dies verwandelt ein erhebliches Umweltproblem in eine potenzielle heimische Energiequelle.

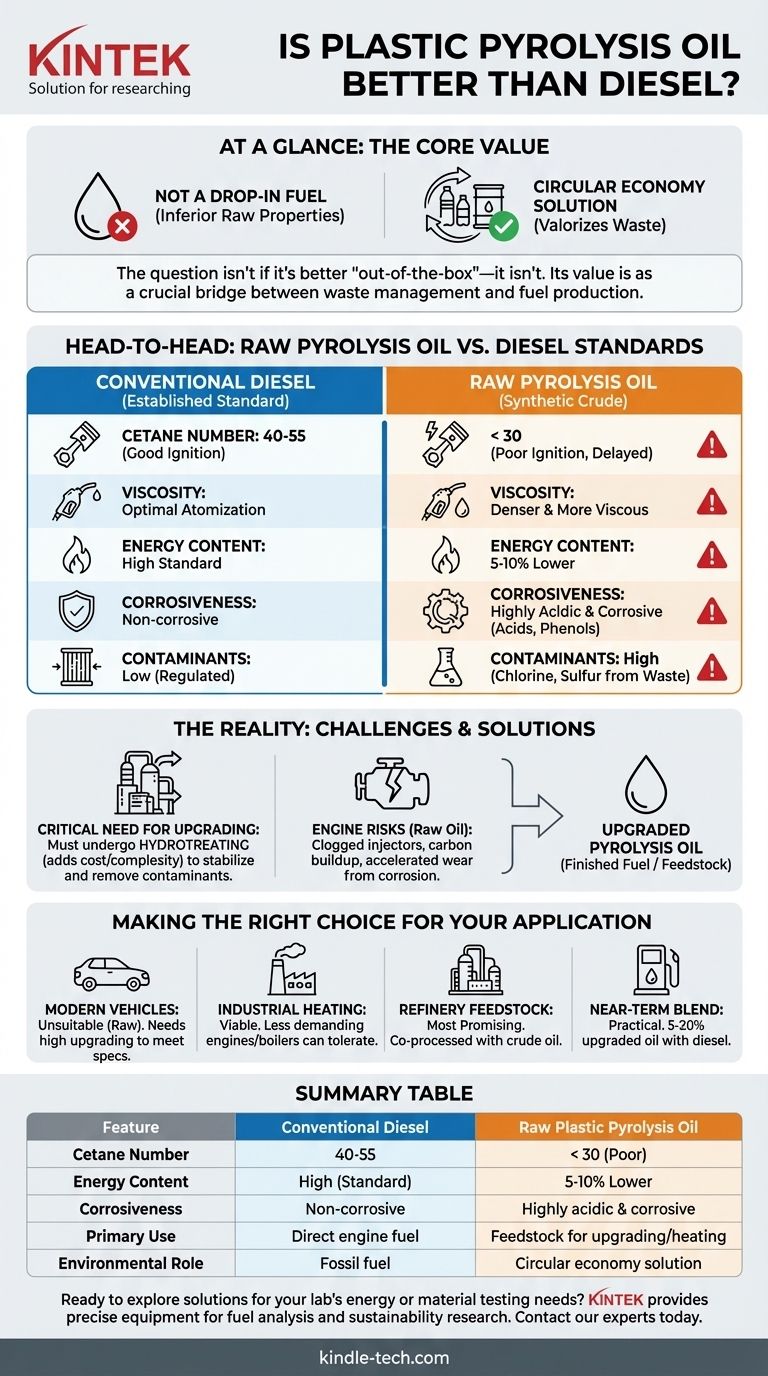

Ein direkter Vergleich: Pyrolyseöl vs. Diesel

Im Vergleich zu etablierten Dieselkraftstoffstandards (wie ASTM D975 oder EN 590) bleibt rohes Pyrolyseöl in mehreren kritischen Bereichen zurück.

Cetanzahl (Zündqualität)

Die Cetanzahl misst, wie leicht ein Kraftstoff unter Kompression zündet. Dieselmotoren basieren auf Kompressionszündung, was dies zu einem entscheidenden Parameter macht.

- Diesel: Standard-Dieselkraftstoff hat eine Cetanzahl zwischen 40 und 55.

- Pyrolyseöl: Rohes Pyrolyseöl hat oft eine sehr niedrige Cetanzahl, manchmal unter 30. Dies führt zu verzögerter Zündung, rauem Motorlauf und unvollständiger Verbrennung.

Viskosität und Dichte

Die Viskosität beeinflusst, wie gut der Kraftstoff beim Einspritzen durch eine Düse zerstäubt wird.

Pyrolyseöl ist im Allgemeinen dichter und viskoser als Diesel. Dies kann Kraftstoffpumpen belasten und zu einer schlechten Zerstäubung führen, was größere Kraftstofftröpfchen zur Folge hat, die nicht effizient verbrennen.

Heizwert (Energiegehalt)

Der Heizwert ist die Energiemenge, die bei der Verbrennung freigesetzt wird.

Der Energiegehalt von Pyrolyseöl ist typischerweise 5-10% niedriger als der von herkömmlichem Diesel. Das bedeutet, dass mehr Kraftstoff benötigt wird, um die gleiche Leistung zu erzeugen.

Säuregehalt und Korrosivität

Dies ist eine der größten technischen Hürden.

Kunststoffe wie PET und Verunreinigungen im Ausgangsmaterial können Sauerstoff in das Öl einbringen, wodurch Carbonsäuren und Phenole entstehen. Dies macht das Öl sauer und stark korrosiv für Standard-Kraftstoffleitungen, Pumpen und Motorkomponenten. Dieselkraftstoff ist nicht korrosiv.

Schwefel- und Chlorgehalt

Verunreinigungen im Kunststoffabfall spiegeln sich direkt in Verunreinigungen im Öl wider.

Wenn das Ausgangsmaterial PVC (Polyvinylchlorid) enthält, hat das resultierende Öl einen hohen Chlorgehalt. Bei der Verbrennung bildet sich Salzsäure, die extrem korrosiv ist. Ebenso gelangt jeglicher Schwefel im Kunststoffabfall in das Öl und trägt zu Schwefeloxid (SOx)-Emissionen bei.

Die Kompromisse verstehen: Die Realität der Verwendung von Pyrolyseöl

Der obige Vergleich macht deutlich, dass die direkte Verwendung von rohem Pyrolyseöl nicht praktikabel ist. Seine praktische Anwendung erfordert erhebliche Herausforderungen und weitere Verarbeitung.

Der kritische Bedarf an Upgrading

Rohes Pyrolyseöl ist am besten als synthetisches Rohöl zu betrachten, nicht als fertiger Kraftstoff. Um in einem modernen Dieselmotor verwendbar zu sein, muss es eine umfassende Aufbereitung durchlaufen, hauptsächlich durch einen Prozess namens Hydrotreating.

Hydrotreating verwendet Wasserstoff, hohen Druck und einen Katalysator, um den Kraftstoff zu stabilisieren und Verunreinigungen zu entfernen. Es erhöht die Cetanzahl, reduziert den Säuregehalt und entfernt Schwefel, Chlor und Stickstoff. Dieser Prozess erhöht die Kosten und die Komplexität erheblich.

Risiken für Motorleistung und Haltbarkeit

Die Verwendung von rohem oder unsachgemäß aufbereitetem Pyrolyseöl kann zu schwerwiegenden Motorproblemen führen. Dazu gehören verstopfte Einspritzdüsen, Kohlenstoffablagerungen an Kolben und Ventilen sowie beschleunigter Verschleiß von Motorkomponenten aufgrund von Korrosivität.

Die Umweltgleichung

Der Hauptvorteil von Pyrolyseöl ist ökologischer Natur: Es leitet Kunststoffabfälle von Deponien und Ozeanen ab.

Der Prozess ist jedoch nicht emissionsfrei. Die Pyrolyse erfordert einen Energieeinsatz, und die Verbrennung des Endkraftstoffs erzeugt immer noch CO2 und andere Schadstoffe wie NOx. Der Gesamtnutzen hängt stark von der Effizienz der Anlage und der Art des verarbeiteten Abfalls ab.

Die richtige Wahl für Ihre Anwendung treffen

Die "beste" Verwendung für Kunststoffpyrolyseöl hängt ganz vom Endziel ab. Es ist keine Einheitslösung.

- Wenn Ihr Hauptaugenmerk auf einem Drop-in-Kraftstoff für moderne Fahrzeuge liegt: Unraffiniertes Pyrolyseöl ist ungeeignet. Sie müssen eine hoch aufbereitete und raffinierte Version verwenden, die alle Standard-Dieselspezifikationen erfüllt.

- Wenn Ihr Hauptaugenmerk auf stationärer Stromerzeugung oder industrieller Heizung liegt: Weniger anspruchsvolle Motoren, Kessel oder Öfen können oft minderwertige Kraftstoffe tolerieren, was unraffiniertes oder minimal verarbeitetes Pyrolyseöl zu einer praktikableren Option für die Wärme- und Stromerzeugung macht.

- Wenn Ihr Hauptaugenmerk auf groß angelegter Nachhaltigkeit liegt: Der vielversprechendste Weg ist die Verwendung von Pyrolyseöl als Rohstoff für bestehende Ölraffinerien. Hier kann es mit konventionellem Rohöl gemischt und zu Standardbenzin, Diesel und anderen Produkten mitverarbeitet werden, wodurch die massive bestehende Infrastruktur genutzt wird.

- Wenn Ihr Hauptaugenmerk auf einer kurzfristigen Dieselalternative liegt: Das Mischen eines kleinen Prozentsatzes (5-20%) von aufbereitetem Pyrolyseöl mit konventionellem Diesel ist ein praktischer Ansatz, der den Verbrauch fossiler Brennstoffe reduziert und gleichzeitig die Risiken der Verwendung eines 100% alternativen Kraftstoffs mindert.

Letztendlich ist Kunststoffpyrolyseöl ein leistungsstarkes Werkzeug für das chemische Recycling, das ein synthetisches Rohöl und keinen fertigen Dieselkraftstoff erzeugt.

Zusammenfassungstabelle:

| Merkmal | Herkömmlicher Diesel | Rohes Kunststoffpyrolyseöl |

|---|---|---|

| Cetanzahl (Zündung) | 40-55 | < 30 (schlecht) |

| Energiegehalt | Hoch (Standard) | 5-10% niedriger |

| Korrosivität | Nicht korrosiv | Stark sauer & korrosiv |

| Primäre Verwendung | Direkter Motorkraftstoff | Rohstoff für die Aufbereitung oder industrielle Heizung |

| Umweltrolle | Fossiler Brennstoff | Kreislaufwirtschaftslösung für Kunststoffabfälle |

Möchten Sie Lösungen für die Energie- oder Materialprüfanforderungen Ihres Labors erkunden?

Bei KINTEK sind wir darauf spezialisiert, präzise Laborgeräte und Verbrauchsmaterialien bereitzustellen, die zur Analyse alternativer Kraftstoffe, zur Prüfung von Materialeigenschaften und zur Förderung Ihrer Nachhaltigkeitsforschung benötigt werden. Egal, ob Sie mit Pyrolyseprodukten arbeiten oder neue Energiequellen entwickeln, unser Fachwissen kann Ihre Projekte unterstützen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, Ihre Forschungs- und Entwicklungsziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- FS elektrochemische Wasserstoff-Brennstoffzellen für vielfältige Anwendungen

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Hohlreinigungsbehälter und Gestellträger

- Anpassbare CO2-Reduktions-Flowzelle für NRR-, ORR- und CO2RR-Forschung

- Kundenspezifischer PTFE-Teflon-Teilehersteller für Hohlätzblumenkorb ITO FTO Entwicklungskleberentfernung

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Messzylinder 10/50/100 ml

Andere fragen auch

- Was ist Wartung und wie können Sie das Labor instand halten? Steigern Sie die Laborzuverlässigkeit und Datenintegrität

- Wie funktioniert die Verdunstung in Ultra-Tiefkühlschränken? Der Kernprozess des Tiefgefrierens

- Warum ist ein Katalysator bei der Pyrolyse wichtig? Steigerung der Ölqualität & Prozesseffizienz

- Was ist Bio-Öl-Biomasse? Ein flüssiger Brennstoff aus erneuerbarer Pyrolyse

- Was ist die günstigste Art der additiven Fertigung? Starten Sie das 3D-Drucken mit kleinem Budget mit FDM

- Was ist der FDM-Extrusionsprozess? Ein vollständiger Leitfaden zum schichtweisen 3D-Druck

- Welche Kühltechnologien werden in modernen ULT-Gefrierschränken verwendet? Kaskaden- vs. Stirling-Kreislauf erklärt

- Hängt der Flüssigkeitsdruck von der Größe und Form des Behälters ab? Entdecken Sie das hydrostatische Paradoxon.