Im Grunde genommen bestehen Sputtertargets aus genau dem Material, das Sie als Dünnschicht abscheiden möchten. Dies umfasst eine breite Palette von Materialien, von reinen Metallen wie Silizium und Titan bis hin zu komplexen Legierungen und keramischen Verbindungen wie Oxiden oder Nitriden. Die Wahl des Materials wird ausschließlich durch die gewünschten Eigenschaften der Endbeschichtung bestimmt.

Das Material, aus dem ein Sputtertarget besteht, erzählt nur die halbe Geschichte. Der wahre Bestimmungsfaktor für einen erfolgreichen Abscheidungsprozess liegt in den physikalischen und strukturellen Eigenschaften des Targets – seine Reinheit, Dichte und Gleichmäßigkeit sind genauso entscheidend wie seine chemische Zusammensetzung.

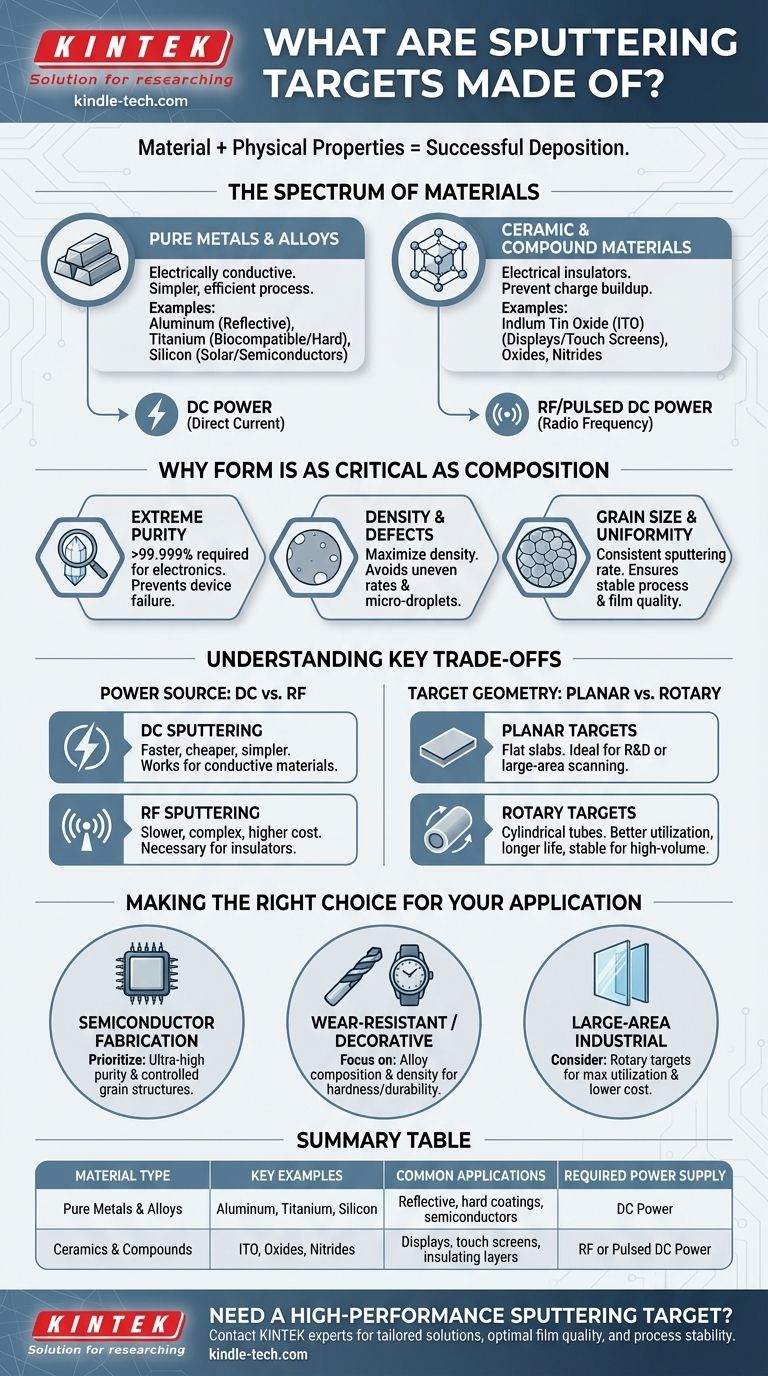

Das Spektrum der Sputtertarget-Materialien

Sputtern ist ein äußerst vielseitiger Prozess mit wenigen Einschränkungen hinsichtlich des Ausgangsmaterials. Die Targets werden nach ihrer Zusammensetzung und elektrischen Leitfähigkeit kategorisiert, was direkt die Art der für den Abscheidungsprozess erforderlichen Stromversorgung beeinflusst.

Reine Metalle und Legierungen

Die unkompliziertesten Targets bestehen aus einem einzigen Metallelement oder einer vordefinierten Legierung. Diese Materialien sind elektrisch leitfähig, was einen einfacheren und effizienteren Abscheidungsprozess mit einer Gleichstrom-(DC-)Stromversorgung ermöglicht.

Häufige Beispiele sind Aluminium für reflektierende Beschichtungen, Titan für biokompatible oder harte Beschichtungen und Silizium für die Herstellung von Solarzellen und Halbleitern.

Keramische und Verbundwerkstoffe

Diese Kategorie umfasst Materialien, die oft elektrische Isolatoren sind, wie Oxide und Nitride. Ein herausragendes Beispiel ist Indiumzinnoxid (ITO), ein transparentes leitfähiges Oxid, das für die Herstellung von Displays und Touchscreens unerlässlich ist.

Da diese Materialien Elektrizität nicht gut leiten, benötigen sie eine Hochfrequenz-(HF-) oder gepulste DC-Stromversorgung, um eine Aufladung der Targetoberfläche zu verhindern, die den Sputterprozess sonst stoppen würde.

Warum die Form genauso wichtig ist wie die Zusammensetzung

Ein Sputtertarget ist weit mehr als nur ein einfacher Materialblock. Es ist eine hochtechnisch entwickelte Komponente, bei der die physikalischen Eigenschaften sorgfältig kontrolliert werden, um einen stabilen und reproduzierbaren Abscheidungsprozess zu gewährleisten. Die Qualität des Targets überträgt sich direkt auf die Qualität der fertigen Dünnschicht.

Die Anforderung an extreme Reinheit

Bei Anwendungen wie integrierten Schaltkreisen können selbst winzige Verunreinigungen im Target auf das Substrat gesputtert werden, was die elektrischen Eigenschaften der Schicht verändert und zum Ausfall des Bauteils führt. Daher wird für Targets in der Elektronik häufig eine Reinheit von über 99,999 % gefordert.

Der Einfluss von Dichte und Defekten

Ein Target muss so dicht wie möglich sein und oft seine theoretisch maximale Dichte erreichen. Hohlräume oder Defekte im Target können zu ungleichmäßigen Sputterraten und dem Ausstoßen unerwünschter Mikrotröpfchen führen, die Defekte in der abgeschiedenen Schicht verursachen. Zur Herstellung dichter, stabiler Keramiktargets werden Fertigungsverfahren wie Kaltisostatisches Pressen (CIP) gefolgt von Sintern eingesetzt.

Die Rolle von Korngröße und Gleichmäßigkeit

Eine gleichmäßige, feinkörnige Mikrostruktur über das gesamte Target ist unerlässlich, um eine konstante Sputterrate zu erzielen. Große oder ungleichmäßige Körner können mit unterschiedlichen Geschwindigkeiten erodieren, was zu Instabilität im Prozess und Schwankungen in der Dicke und Zusammensetzung der Endschicht führt.

Verständnis der wichtigsten Kompromisse

Die Auswahl eines Targets erfordert eine Abwägung zwischen Materialeigenschaften, Prozessanforderungen und Kosten. Zwei grundlegende Entscheidungen betreffen die Stromquelle und die physikalische Geometrie des Targets.

Stromquelle: DC vs. HF

Die Wahl zwischen DC- und HF-Strom wird durch das Targetmaterial bestimmt. DC-Sputtern ist schneller, kostengünstiger und einfacher, funktioniert aber nur für leitfähige Materialien wie Metalle und einige Legierungen.

HF-Sputtern ist komplexer und im Allgemeinen langsamer, aber die notwendige Wahl für die Abscheidung von isolierenden Materialien wie Oxiden und Nitriden. Diese Vielseitigkeit geht mit höheren Ausrüstungs- und Betriebskosten einher.

Target-Geometrie: Planar vs. Rotierend

Targets gibt es in verschiedenen Formen, wobei planare und rotierende die gängigsten sind. Planare Targets sind flache, rechteckige oder kreisförmige Platten, ideal für F&E-Systeme oder großflächige lineare Scan-Prozesse, wie das Beschichten von Architekturglas.

Rotierende (oder rotierbare) Targets sind zylindrische Rohre, die sich während des Sputterns drehen. Sie bieten eine bessere Materialausnutzung, längere Betriebszeiten und eine stabilere Prozesskontrolle, was sie zur bevorzugten Wahl für Hochvolumen-Fertigungsumgebungen macht.

Die richtige Wahl für Ihre Anwendung treffen

Das ideale Sputtertarget hängt vollständig von Ihrem Endziel ab und gleicht die Leistungsanforderungen Ihrer Schicht mit den praktischen Aspekten des Abscheidungsprozesses ab.

- Wenn Ihr Hauptaugenmerk auf der Halbleiterfertigung liegt: Priorisieren Sie Targets mit ultrahoher Reinheit und Materialien mit kontrollierten Kornstrukturen, um die elektrische Integrität Ihrer Dünnschichten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf verschleißfesten oder dekorativen Beschichtungen liegt: Konzentrieren Sie sich auf die Legierungszusammensetzung und Dichte des Targets, um die gewünschte Härte, Haltbarkeit und das endgültige Erscheinungsbild zu erzielen.

- Wenn Ihr Hauptaugenmerk auf großflächigen industriellen Beschichtungen liegt: Ziehen Sie rotierende Targets in Betracht, um die Materialausnutzung zu maximieren, die Betriebszeit zu erhöhen und die Gesamtkosten pro Einheit zu senken.

Letztendlich ist die Auswahl des richtigen Sputtertargets eine kritische Entscheidung, die die Qualität, Leistung und Kosten Ihres Endprodukts direkt beeinflusst.

Zusammenfassungstabelle:

| Materialtyp | Wichtige Beispiele | Häufige Anwendungen | Erforderliche Stromversorgung |

|---|---|---|---|

| Reine Metalle & Legierungen | Aluminium, Titan, Silizium | Reflektierende Beschichtungen, Hartbeschichtungen, Halbleiter | DC-Strom |

| Keramiken & Verbindungen | Indiumzinnoxid (ITO), Oxide, Nitride | Displays, Touchscreens, Isolierschichten | HF- oder gepulste DC-Stromversorgung |

Benötigen Sie ein Hochleistungs-Sputtertarget für Ihre spezifische Anwendung?

Bei KINTEK sind wir spezialisiert auf die Herstellung von erstklassigen Laborgeräten und Verbrauchsmaterialien, einschließlich Sputtertargets, die genau auf Ihre Bedürfnisse zugeschnitten sind. Ob Sie ultrahohe Reinheit für die Halbleiterfertigung, langlebige Legierungen für verschleißfeste Beschichtungen oder effiziente rotierende Targets für die Großserienproduktion benötigen, unsere Expertise gewährleistet optimale Schichtqualität und Prozessstabilität.

Lassen Sie uns Ihnen helfen, überlegene Dünnschicht-Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um die Anforderungen Ihres Projekts zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Desktop Schnelles Laborautoklav-Sterilisator 20L 24L für den Laboreinsatz

- Steriler Klatschhomogenisator für Gewebemahlen und -dispersion

- Hochwiderstandsfähige Einkristall-Siliziumlinse für Infrarot

Andere fragen auch

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen