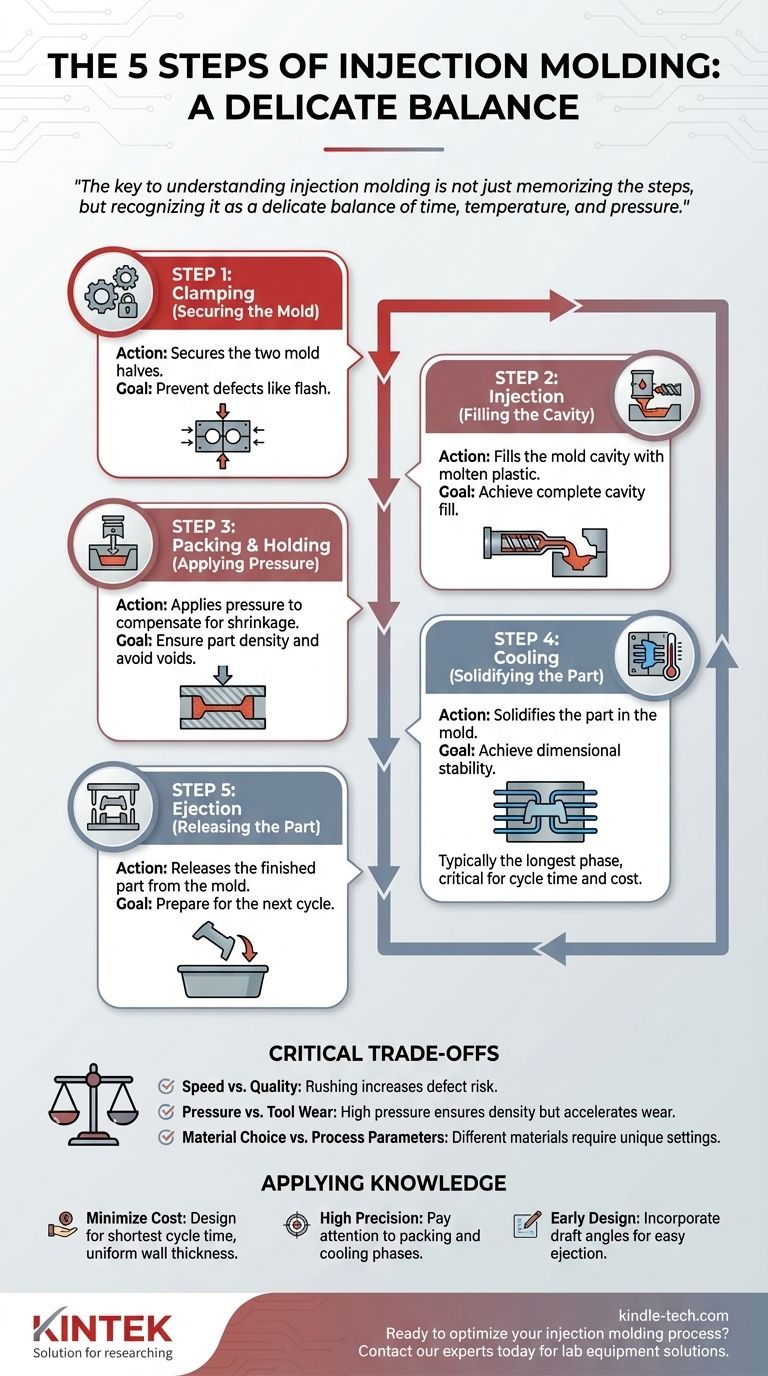

Im Kern ist der Spritzguss ein schneller, zyklischer Fertigungsprozess zur Herstellung von Teilen in großen Mengen. Der Prozess lässt sich in fünf grundlegende Schritte unterteilen: das Schließen der Form, das Einspritzen von geschmolzenem Kunststoff in den Formhohlraum, das Anwenden von Druck zum Nachdrücken des Materials, das Abkühlen des Teils bis zur Verfestigung und schließlich das Auswerfen des fertigen Bauteils. Jede Phase wird präzise gesteuert, um die Konsistenz von einem Teil zum nächsten zu gewährleisten.

Der Schlüssel zum Verständnis des Spritzgusses liegt nicht nur im Auswendiglernen der Schritte, sondern darin, ihn als ein empfindliches Gleichgewicht von Zeit, Temperatur und Druck zu erkennen. Die Beherrschung dieses Gleichgewichts unterscheidet ein kostengünstiges, qualitativ hochwertiges Teil von einem fehlerhaften.

Den Spritzgusszyklus entschlüsseln

Der gesamte Prozess, vom Schließen der Form bis zum Auswerfen des Teils, wird als „Zyklus“ bezeichnet. Die Dauer dieses Zyklus ist ein Hauptfaktor für die endgültigen Teilekosten. Betrachten wir, was in jeder Phase geschieht.

Schritt 1: Schließen (Sichern der Form)

Bevor Material eingespritzt wird, müssen die beiden Hälften des Formwerkzeugs sicher geschlossen werden. Die Schließeinheit der Spritzgießmaschine übt eine enorme Kraft aus, die die Form gegen den Druck der Einspritzphase geschlossen hält.

Diese Schließkraft ist entscheidend. Ist sie unzureichend, kann der geschmolzene Kunststoff zwischen die Formhälften gelangen und eine dünne Schicht überschüssigen Materials, den sogenannten „Grat“, bilden – ein häufiger Fertigungsfehler.

Schritt 2: Einspritzen (Füllen des Hohlraums)

Bei geschlossener Form werden Kunststoffgranulate im Zylinder der Maschine geschmolzen und von einer oszillierenden Schnecke vorwärtsgetrieben. Dieser geschmolzene Kunststoff wird dann unter hohem Druck schnell in den Formhohlraum eingespritzt.

Das Volumen des eingespritzten Materials wird als „Schuss“ bezeichnet. Ziel ist es, die leeren Räume der Form so schnell und vollständig wie möglich zu füllen, bevor der Kunststoff abzukühlen und zu erstarren beginnt.

Schritt 3: Nachdrücken & Halten (Druck aufbringen)

Sobald der Hohlraum fast gefüllt ist, wechselt der Prozess vom „Einspritzen“ zum „Nachdrücken“ oder „Halten“. Diese Phase, manchmal auch Verweilen genannt, hält den Druck auf das Material aufrecht.

Dies ist entscheidend, da Kunststoff beim Abkühlen schrumpft. Der Haltedruck drückt mehr Material in den Hohlraum, um dieses Schrumpfen auszugleichen und sicherzustellen, dass das Teil dicht, vollständig geformt ist und keine Hohlräume oder Einfallstellen aufweist.

Schritt 4: Kühlen (Verfestigen des Teils)

Die Form bleibt geschlossen, während das Teil abkühlt und in seine endgültige Form aushärtet. Kühlkanäle sind in die Form integriert und zirkulieren Wasser oder Öl, um die Wärme effizient vom Teil abzuführen.

Die Kühlphase ist typischerweise der längste Teil des Zyklus und hat einen direkten Einfluss auf die endgültigen Teilekosten. Während eine kürzere Kühlzeit ein günstigeres Teil bedeutet, kann unzureichende Kühlung Verzug oder andere Defekte verursachen.

Schritt 5: Auswerfen (Freigeben des Teils)

Nachdem das Teil verfestigt ist, öffnet die Schließeinheit die Form. Ein Auswurfmechanismus, normalerweise eine Reihe von Stiften oder eine Platte, drückt das fertige Teil aus dem Formhohlraum.

Das Teil fällt dann in einen Sammelbehälter, und die Maschine beginnt sofort den nächsten Zyklus, indem sie die Form wieder schließt.

Die kritischen Kompromisse verstehen

Der Spritzgussprozess ist nicht nur eine lineare Abfolge; er ist eine Reihe miteinander verbundener Variablen, bei denen die Optimierung einer Variablen eine andere negativ beeinflussen kann. Das Verständnis dieser Kompromisse ist entscheidend für ein effektives Teiledesign und die Fertigung.

Geschwindigkeit vs. Qualität

Der bedeutendste Kompromiss ist die Zykluszeit gegenüber der Teilequalität. Das Beschleunigen der Einspritz- oder Kühlphasen reduziert die Zykluszeit und die Kosten, erhöht jedoch das Risiko von Defekten wie Einfallstellen, Verzug und inneren Spannungen, die die strukturelle Integrität des Teils beeinträchtigen.

Druck vs. Werkzeugverschleiß

Höhere Einspritz- und Nachdrücke können dichtere, maßhaltigere Teile erzeugen und helfen, komplizierte Merkmale zu füllen. Dieser hohe Druck beansprucht jedoch das Formwerkzeug immens, was den Verschleiß beschleunigen und die Lebensdauer dieses sehr teuren Assets verkürzen kann.

Materialwahl vs. Prozessparameter

Nicht alle Kunststoffe sind gleich. Ein Material wie ABS fließt leicht, schrumpft aber stärker, während ein Material wie Polycarbonat stärker ist, aber höhere Temperaturen und Drücke erfordert. Die Materialwahl bestimmt die idealen Einstellungen für den gesamten Prozess, von der Schmelztemperatur bis zur Kühlzeit.

Dieses Wissen auf Ihr Projekt anwenden

Das Verständnis der fünf Schritte ermöglicht es Ihnen, fundiertere Entscheidungen beim Entwurf eines Teils für die Fertigung zu treffen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Teilekosten liegt: Ihr Ziel ist es, für die kürzestmögliche Zykluszeit zu entwerfen, was bedeutet, eine gleichmäßige Wandstärke für eine schnelle, gleichmäßige Kühlung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen hoher Präzision und Qualität liegt: Achten Sie genau auf die Nachdrück- und Kühlphasen, da eine ausreichende Zeit hier entscheidend für die Maßhaltigkeit und die Vermeidung kosmetischer Defekte ist.

- Wenn Sie sich in der frühen Entwurfsphase befinden: Entwerfen Sie unter Berücksichtigung des Auswurfschritts, indem Sie Entformungsschrägen (leichte Verjüngungen an den Teilwänden) einarbeiten, um sicherzustellen, dass sich das Teil leicht und ohne Beschädigung aus der Form löst.

Indem Sie ein Teil entwerfen, das effizient durch jede Phase des Zyklus läuft, kontrollieren Sie direkt dessen endgültige Kosten und Qualität.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Primäres Ziel |

|---|---|---|

| 1. Schließen | Sichert die beiden Formhälften | Defekte wie Grat verhindern |

| 2. Einspritzen | Füllt den Formhohlraum mit geschmolzenem Kunststoff | Vollständige Hohlraumfüllung erreichen |

| 3. Nachdrücken/Halten | Übt Druck aus, um Schrumpfung auszugleichen | Teiledichte sicherstellen und Hohlräume vermeiden |

| 4. Kühlen | Verfestigt das Teil in der Form | Maßhaltigkeit erreichen |

| 5. Auswerfen | Löst das fertige Teil aus der Form | Vorbereitung für den nächsten Zyklus |

Bereit, Ihren Spritzgussprozess zu optimieren? Die richtige Laborausrüstung ist entscheidend für die Materialprüfung, die Validierung von Teiledesigns und die Sicherstellung der Qualitätskontrolle vor der vollständigen Produktion. KINTEK ist darauf spezialisiert, die präzise Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die Sie benötigen, um das Gleichgewicht von Zeit, Temperatur und Druck für hervorragende Ergebnisse zu meistern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Effizienz Ihres Labors steigern und Ihren Fertigungserfolg unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kleine Spritzgießmaschine für Laboranwendungen

- Doppelplatten-Heizpresse für Labor

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

Andere fragen auch

- Was ist die Formgebungstechnik? Ein Leitfaden zur Herstellung komplexer Teile in großen Stückzahlen

- Was kann man mit einer Spritzgussmaschine herstellen? Hochwertige Kunststoffteile effizient in Massenproduktion fertigen

- Was ist der Spritzgussprozess? Ein Leitfaden zur Produktion von Großserienteilen

- Was sind die drei Hauptunterschiede zwischen Formpressen und Spritzgießen? Wählen Sie das richtige Verfahren für Ihr Projekt

- Was ist die Schusskapazität einer Spritzgießmaschine? Optimieren Sie Ihre Schussgröße für makellose Teile