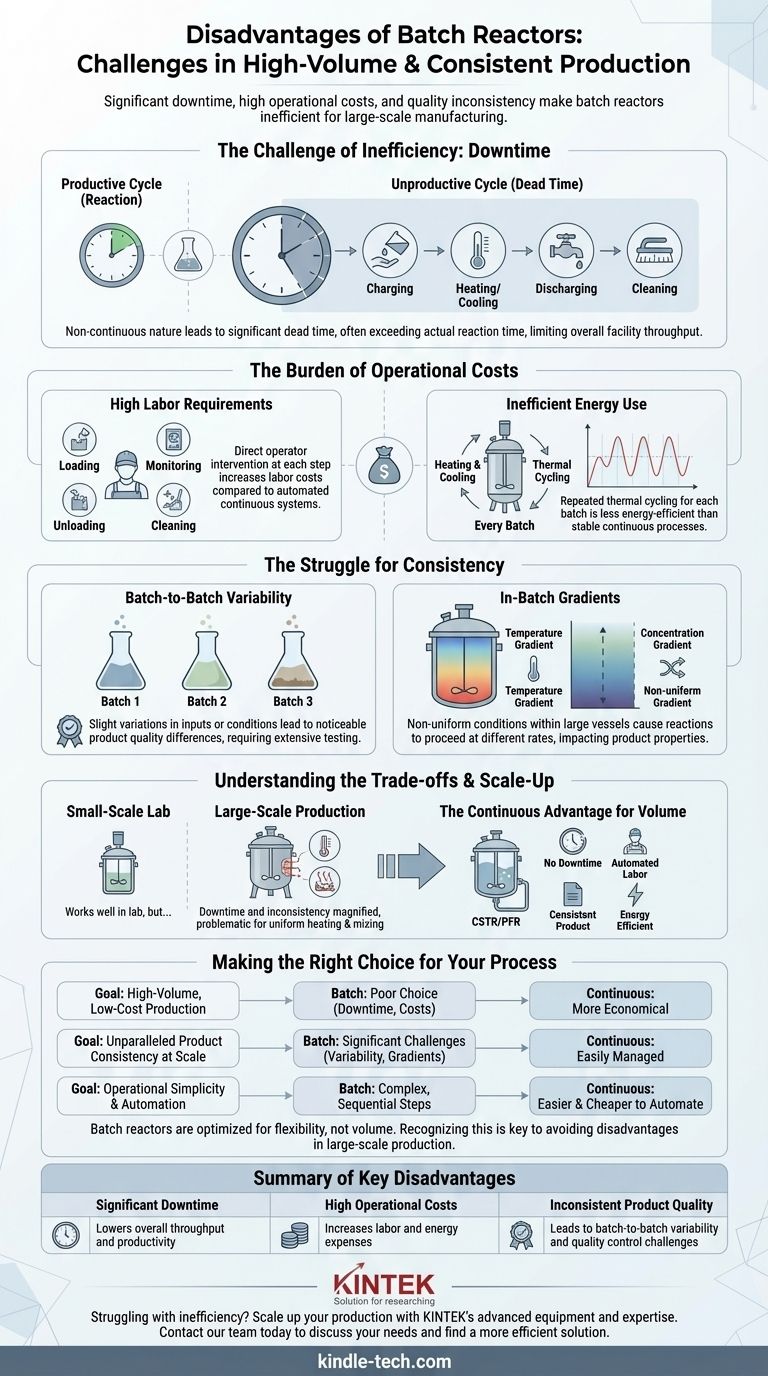

Die Hauptnachteile von Batch-Reaktoren sind erhebliche unproduktive Ausfallzeiten zwischen den Produktionsläufen, hohe betriebliche Arbeitskosten und inhärente Herausforderungen bei der Aufrechterhaltung einer gleichbleibenden Produktqualität. Diese Faktoren machen sie für die Massenproduktion, bei der Effizienz und Gleichmäßigkeit von größter Bedeutung sind, ungeeignet.

Obwohl sie für ihre Vielseitigkeit bei der Kleinserien- oder Mehrproduktfertigung geschätzt werden, werden Batch-Reaktoren unwirtschaftlich und betrieblich ineffizient, wenn das Produktionsvolumen steigt. Ihre grundlegende Stopp-und-Start-Natur führt zu Ausfallzeiten und Schwankungen, die bei der Skalierung schwer zu überwinden sind.

Die Herausforderung der Ineffizienz: Ausfallzeiten

Der bedeutendste betriebliche Nachteil eines Batch-Reaktors ist seine nicht-kontinuierliche Natur. Ein großer Teil seiner Betriebszeit wird in unproduktiven Zuständen verbracht.

Unproduktive Zykluszeit

Jeder produktiven Reaktionsphase folgt eine Reihe von unproduktiven Schritten: Beschicken des Reaktors mit Reaktanten, Aufheizen oder Abkühlen auf Reaktionstemperatur, Entleeren des Produkts und Reinigen des Behälters für den nächsten Lauf. Diese „tote Zeit“ kann oft die tatsächliche Reaktionszeit überschreiten.

Auswirkungen auf den Gesamtdurchsatz

Diese inhärenten Ausfallzeiten begrenzen direkt den Gesamtausstoß einer Anlage. Ein kontinuierlicher Reaktor läuft rund um die Uhr mit minimalen Unterbrechungen, während die Gesamtproduktion eines Batch-Reaktors die Summe diskreter, getrennter Läufe ist.

Die Last der Betriebskosten

Die Batch-Verarbeitung ist pro Einheitskosten oft teurer im Betrieb als kontinuierliche Alternativen, insbesondere wenn die Produktion skaliert wird.

Hoher Arbeitsaufwand

Jeder Schritt des Batch-Zyklus – Beladen, Überwachen, Entladen und Reinigen – erfordert in der Regel eine direkte Bedienerintervention. Dies führt zu höheren Arbeitskosten im Vergleich zu automatisierten, stationären kontinuierlichen Systemen.

Ineffiziente Energienutzung

Der Behälter und sein Inhalt müssen für jede einzelne Charge erhitzt und gekühlt werden. Dieser wiederholte thermische Zyklus ist weniger energieeffizient als die Aufrechterhaltung eines kontinuierlichen Prozesses bei einer stabilen Betriebstemperatur.

Der Kampf um Konsistenz

Die Erzielung identischer Produktqualität von Charge zu Charge ist eine hartnäckige Herausforderung bei Batch-Betrieben.

Chargen-zu-Chargen-Variabilität

Leichte Abweichungen in der Menge der zugeführten Rohstoffe, geringfügige Unterschiede bei den Heiz- oder Kühlraten oder subtile Änderungen der Mischung können zu spürbaren Unterschieden in der Produktqualität zwischen den Chargen führen. Dies erfordert eine umfangreiche Qualitätskontrollprüfung für jede Charge.

In-Batch-Gradienten

Selbst innerhalb einer einzelnen Charge sind die Bedingungen möglicherweise nicht perfekt einheitlich. Temperatur- und Konzentrationsgradienten können sich bilden, insbesondere in großen Behältern, was bedeutet, dass die Reaktion in verschiedenen Teilen des Reaktors mit unterschiedlichen Geschwindigkeiten abläuft. Dies kann zu einer breiteren Verteilung der Produkteigenschaften innerhalb derselben Charge führen.

Die Abwägungen verstehen: Wenn Batch versagt

Die Nachteile eines Batch-Reaktors zeigen sich am deutlichsten, wenn er falsch eingesetzt wird. Seine Nachteile unterstreichen die Stärken kontinuierlicher Reaktoren für bestimmte Anwendungen.

Das Problem beim Scale-Up

Die Probleme der Ausfallzeit und Inkonsistenz werden beim Scale-Up verstärkt. Ein Prozess, der in einem 10-Liter-Laborreaktor gut funktioniert, kann in einem 10.000-Liter-Produktionsbehälter aufgrund der Herausforderungen bei der gleichmäßigen Erwärmung und Mischung im großen Maßstab erhebliche Qualitäts- und Effizienzprobleme aufweisen.

Der kontinuierliche Vorteil für das Volumen

Für die Massenproduktion eines einzigen Gutes ist ein kontinuierlicher Reaktor (wie ein CSTR oder PFR) fast immer überlegen. Er eliminiert Ausfallzeiten, reduziert Arbeitskosten durch Automatisierung, liefert ein hochkonsistentes Produkt und ist energieeffizienter.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl des Reaktors hängt davon ab, die Technologie an das Produktionsziel anzupassen. Die Nachteile eines Batch-Reaktors machen ihn für bestimmte Aufgaben zum falschen Werkzeug.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, kostengünstigen Produktion liegt: Ein Batch-Reaktor ist aufgrund seiner inhärenten Ausfallzeiten und hohen Betriebskosten eine schlechte Wahl; ein kontinuierlicher Reaktor ist weitaus wirtschaftlicher.

- Wenn Ihr Hauptaugenmerk auf unübertroffener Produktkonsistenz im großen Maßstab liegt: Die Chargen-zu-Chargen-Variabilität und die internen Gradienten eines Batch-Reaktors stellen erhebliche Herausforderungen dar, die in einem kontinuierlichen System leichter zu bewältigen sind.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Einfachheit und Automatisierung liegt: Ein ausgereifter, stationärer kontinuierlicher Prozess ist in der Regel einfacher und kostengünstiger zu automatisieren als die komplexen, sequenziellen Schritte der Batch-Fertigung.

Letztendlich ist das Erkennen, dass Batch-Reaktoren für Flexibilität und nicht für Volumen optimiert sind, der Schlüssel zur Vermeidung ihrer erheblichen Nachteile in der Großserienproduktion.

Zusammenfassungstabelle:

| Hauptnachteil | Hauptauswirkung |

|---|---|

| Erhebliche Ausfallzeiten | Verringert den Gesamtdurchsatz und die Produktivität |

| Hohe Betriebskosten | Erhöht Arbeits- und Energiekosten |

| Inkonsistente Produktqualität | Führt zu Chargen-zu-Chargen-Variabilität und Qualitätssicherungsproblemen |

Kämpfen Sie mit Ineffizienz oder Inkonsistenz in Ihrem Prozess? Die Grenzen von Batch-Reaktoren können ein großes Hindernis für die Skalierung Ihrer Produktion sein. Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung und Verbrauchsmaterialien, um Sie bei der Optimierung Ihres Workflows zu unterstützen, sei es bei der Erforschung kontinuierlicher Verarbeitungsalternativen oder bei der Notwendigkeit präziser Kontrolle für spezielle Batch-Anwendungen. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Technologie, um Ihren Durchsatz zu verbessern, Kosten zu senken und Produktgleichmäßigkeit zu gewährleisten. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Laboranforderungen zu besprechen und eine effizientere Lösung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Super abgedichtete elektrochemische Elektrolysezelle

- Platinblechelektrode für Labor- und Industrieanwendungen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Warum ist ein Hochtemperatur- und Hochdruckautoklav für die Prüfung von Zirkoniumlegierungen notwendig? Gewährleistung der nuklearen Sicherheit.

- Welche Bedeutung hat die hydrothermale Umgebung bei der HA-Herstellung? Optimierung der mesoporösen Struktur und Reinheit

- Was ist die Funktion eines Hochdruck-Statikautoklaven in der Biomasse-HTL? Optimieren Sie Ihre Biomasseumwandlungsforschung

- Welche Umgebung bietet ein PTFE-ausgekleideter Autoklav für die Synthese von TiO2-GQD? Erzielen Sie überlegene Nanokomposit-Ergebnisse

- Warum sind Autoklaven aus Edelstahl entscheidend für die PCL-TPE-Herstellung? Beherrschen Sie die Hochvakuum-Polykondensation