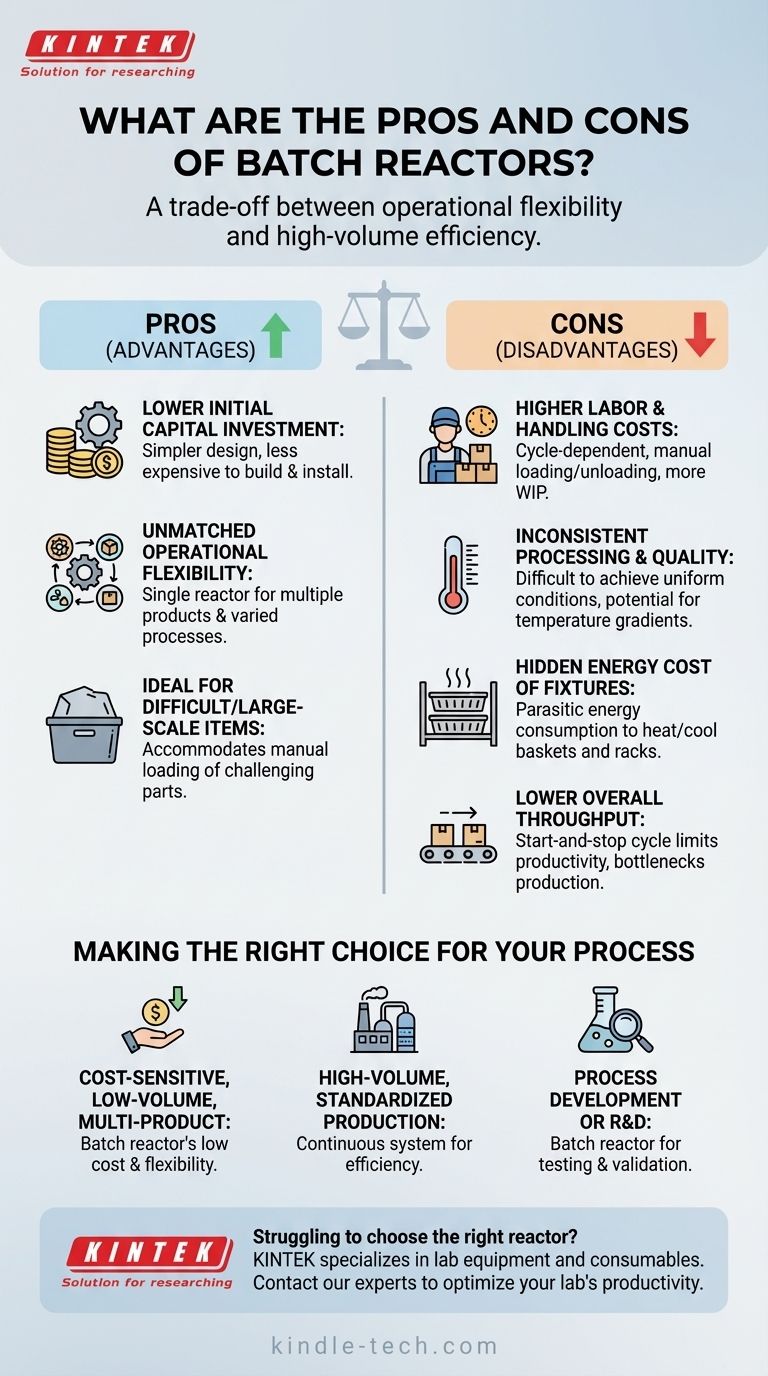

Im Grunde ist ein Batch-Reaktor ein Kompromiss zwischen betrieblicher Flexibilität und Effizienz bei hohen Volumina. Er bietet geringere Anfangsinvestitionen und die Vielseitigkeit, verschiedene Prozesse zu handhaben, was ihn ideal für bestimmte Anwendungen macht. Diese Vorteile gehen jedoch mit höheren Arbeitskosten, potenziellen Inkonsistenzen in der Produktqualität und einem geringeren Gesamtdurchsatz im Vergleich zu kontinuierlichen Systemen einher.

Die Entscheidung für einen Batch-Reaktor hängt nicht davon ab, die universell überlegene Option zu finden, sondern davon, die inhärenten Eigenschaften des Reaktors – Flexibilität und niedrige Anfangskosten – an spezifische betriebliche Anforderungen wie geringvolumige Produktion, Prozessentwicklung oder die Handhabung schwieriger Materialien anzupassen.

Die Hauptvorteile des Batch-Betriebs

Der Reiz eines Batch-Reaktors liegt in seiner Einfachheit und Anpassungsfähigkeit, was sich in mehreren wichtigen geschäftlichen und betrieblichen Vorteilen niederschlägt.

Geringere anfängliche Investitionskosten

Batch-Reaktoren sind im Grunde einfacher aufgebaut. Sie bestehen oft nur aus einem abgedichteten Behälter, was sie erheblich günstiger in Bau, Anschaffung und Installation macht als komplexe, integrierte kontinuierliche Systeme.

Diese geringere Eintrittsbarriere macht sie zu einer ausgezeichneten Wahl für Start-ups, kleinere Betriebe oder zur Kapazitätserweiterung ohne massive Kapitalausgaben.

Unübertroffene betriebliche Flexibilität

Ein einziger Batch-Reaktor kann mit minimalem Umrüsten für mehrere Produkte, verschiedene Prozessrezepte oder unterschiedliche Wärmebehandlungszyklen verwendet werden.

Diese Vielseitigkeit ist in Umgebungen von unschätzbarem Wert, in denen die Produktionsanforderungen schwanken, wie z. B. in der Auftragsfertigung oder in Anlagen, die eine breite Palette von Produkten mit geringem Volumen herstellen. Sie ist auch ideal für Forschung und Entwicklung, bei denen Prozesse ständig getestet und verfeinert werden.

Ideal für schwierige oder großformatige Teile

Einige Materialien oder Teile sind einfach zu groß, sperrig oder schwer für ein automatisiertes kontinuierliches Zuführsystem zu handhaben.

Ein Batch-Reaktor ermöglicht das manuelle Beladen dieser anspruchsvollen Teile und bietet so eine praktische Lösung, die kontinuierliche Systeme nur schwer bieten können.

Die Kompromisse und Ineffizienzen verstehen

Die Flexibilität eines Batch-Reaktors geht mit inhärenten Ineffizienzen einher, die sorgfältig abgewogen werden müssen. Diese Nachteile sind der Hauptgrund, warum kontinuierliche Systeme für die Massenproduktion bevorzugt werden.

Höhere Arbeits- und Handhabungskosten

Der Batch-Prozess ist zyklusabhängig und erfordert, dass Bediener für jeden einzelnen Durchgang Rohmaterialien manuell laden und fertige Produkte entladen.

Dies bedeutet auch, dass mehr unfertige Erzeugnisse (WIP) benötigt werden, da Teile gesammelt und bereitgestellt werden müssen, um einen vollständigen Batch zu bilden, was die logistische Komplexität und die Arbeitskosten erhöht.

Inkonsistente Verarbeitung und Qualität

Die Erzielung gleichmäßiger Bedingungen innerhalb eines Batches ist eine große Herausforderung. In einem Wärmebehandlungsofen beispielsweise heizen sich Teile, die der Wärmequelle am nächsten liegen, viel schneller auf als Teile in der Mitte der Ladung.

Dieser Temperaturgradient kann zu inkonsistenter Produktqualität führen, mit Unterschieden von einem Teil zum anderen innerhalb desselben Batches.

Die versteckten Energiekosten von Vorrichtungen

Teile werden typischerweise mit Körben, Gestellen oder Wagen in einen Batch-Reaktor geladen. Diese thermische Masse muss während jedes Zyklus zusammen mit dem Produkt ebenfalls beheizt und abgekühlt werden.

Dieser parasitäre Energieverbrauch erhöht die gesamte Wärmelast erheblich und treibt die Energiekosten in die Höhe – eine Ineffizienz, die bei kontinuierlichen Systemen, bei denen die Vorrichtungen eine konstante Betriebstemperatur beibehalten, weitgehend fehlt.

Geringerer Gesamtdurchsatz

Die Gesamtzykluszeit eines Batches umfasst Laden, Heizen, Verarbeiten, Kühlen und Entladen. Diese Start-Stopp-Natur begrenzt inhärent seine Produktivität.

Bei hohem Volumen führt die Ausfallzeit zwischen den Batches zu einem Engpass, der es unmöglich macht, mit der ununterbrochenen Leistung eines kontinuierlichen Reaktors zu konkurrieren.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl zwischen einem Batch-Reaktor und einer Alternative ist eine strategische Entscheidung, die vollständig von Ihrem Hauptziel abhängt.

- Wenn Ihr Hauptaugenmerk auf kostensensibler Fertigung mit geringem Volumen oder Mehrproduktfertigung liegt: Die geringen Anfangskosten und die hohe Flexibilität eines Batch-Reaktors sind seine größten Stärken.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, standardisierten Produktion liegt: Die inhärenten Ineffizienzen bei Arbeit, Energie und Durchsatz machen ein kontinuierliches System zur klaren Wahl.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung oder F&E liegt: Die Möglichkeit, kleine, unterschiedliche und isolierte Experimente durchzuführen, macht einen Batch-Reaktor zum idealen Werkzeug für Tests und Validierungen.

Indem Sie diese grundlegenden Kompromisse verstehen, können Sie zuversichtlich das richtige Werkzeug für Ihr spezifisches betriebliches Ziel auswählen.

Zusammenfassungstabelle:

| Aspekt | Vorteile (Pros) | Nachteile (Cons) |

|---|---|---|

| Kosten | Geringere anfängliche Investitionskosten | Höhere Arbeits- und Handhabungskosten |

| Flexibilität | Unübertroffene Vielseitigkeit für den Mehrprodukteinsatz | Geringerer Gesamtdurchsatz |

| Betrieb | Ideal für schwierige oder großformatige Teile | Inkonsistente Verarbeitung und Qualität |

| Effizienz | Ausgezeichnet für F&E und Prozessentwicklung | Versteckte Energiekosten durch Beheizen von Vorrichtungen |

Sie sind unsicher bei der Auswahl des richtigen Reaktors für die spezifischen Anforderungen Ihres Labors? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung und Lösungen, die auf Ihre spezifischen Prozesse zugeschnitten sind – egal, ob Sie die Flexibilität eines Batch-Reaktors oder die Effizienz eines kontinuierlichen Systems benötigen. Kontaktieren Sie noch heute unsere Experten, um die Produktivität Ihres Labors zu optimieren und konsistente, qualitativ hochwertige Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Super abgedichtete elektrochemische Elektrolysezelle

- Platinblechelektrode für Labor- und Industrieanwendungen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Welche Rolle spielt ein Hochdruckreaktor bei der Synthese von h-BN-Magnet-Nanokompositen? Master Precision Deposition

- Wie erleichtert ein Hochdruck-Hydrothermalautoklav die Synthese von BiVO4@PANI-Nanokompositen? Präzision freischalten.

- Welche Bedeutung hat die hydrothermale Umgebung bei der HA-Herstellung? Optimierung der mesoporösen Struktur und Reinheit

- Welche Rolle spielt ein hochdruckfester Autoklav aus Edelstahl mit PTFE-Auskleidung bei der Synthese von ZrW2O8? Hohe Reinheit erzielen

- Warum ist ein Hochtemperatur- und Hochdruckautoklav für die Prüfung von Zirkoniumlegierungen notwendig? Gewährleistung der nuklearen Sicherheit.