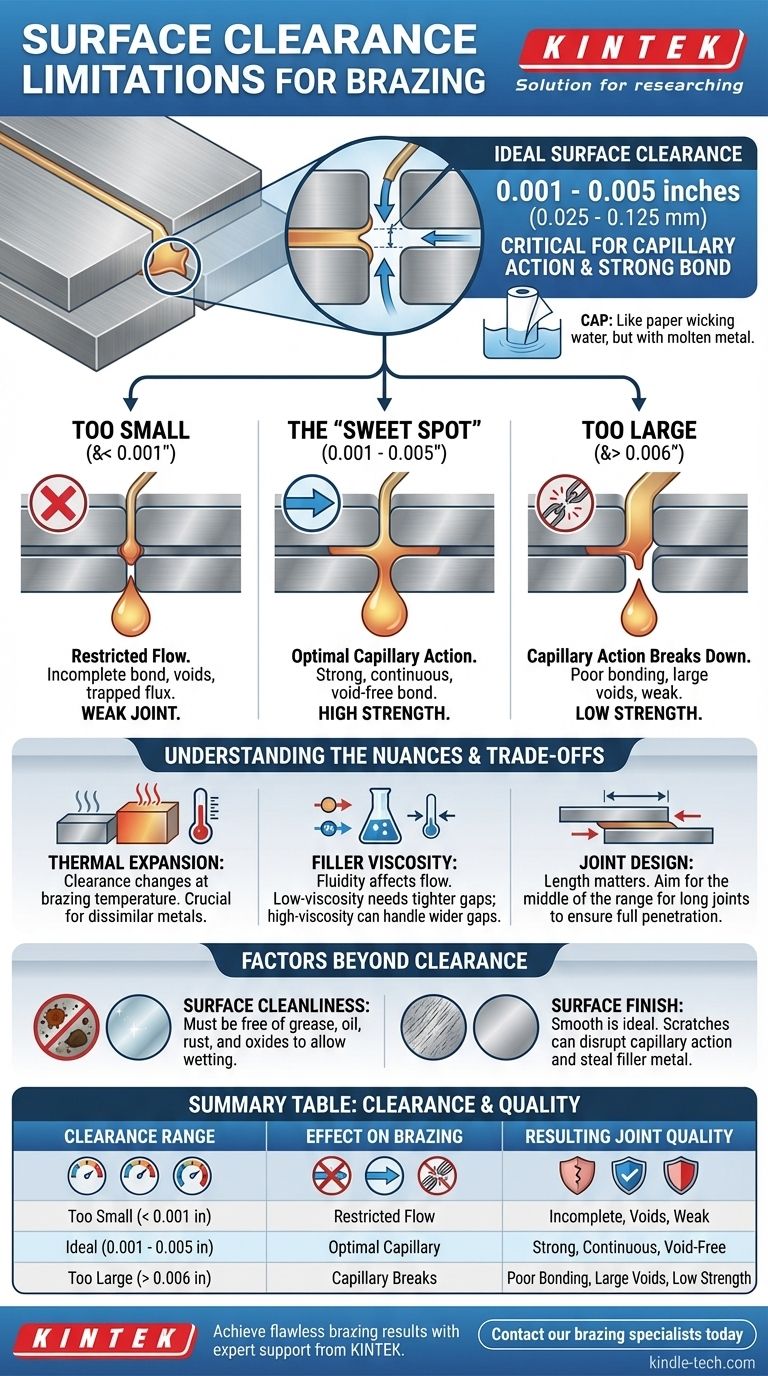

Für eine erfolgreiche Lötverbindung liegt der ideale Oberflächenabstand typischerweise zwischen 0,001 und 0,005 Zoll (0,025 mm bis 0,125 mm). Dieser präzise Spalt ist nicht willkürlich; er ist der entscheidendste Faktor, der die Kapillarwirkung ermöglicht, die physikalische Kraft, die das geschmolzene Füllmetall in die Verbindung zieht, um eine starke, kontinuierliche Verbindung zu schaffen.

Die Herausforderung beim Löten besteht nicht nur darin, eine Spaltspezifikation zu erfüllen, sondern zu verstehen, dass dieser Spalt die Umgebung ist, die den Prozess zum Funktionieren bringt. Ihr Ziel ist es, den perfekten Kanal für die Kapillarwirkung zu schaffen, um das Füllmetall gleichmäßig durch die gesamte Verbindung zu ziehen.

Das Prinzip der Kapillarwirkung: Warum der Spalt wichtig ist

Der gesamte Lötprozess beruht auf dem physikalischen Phänomen der Kapillarwirkung. Dies ist die Tendenz einer Flüssigkeit, in einen sehr engen Raum gezogen zu werden, selbst gegen die Schwerkraft. Der von Ihnen entworfene Spalt steuert direkt die Wirksamkeit dieser Kraft.

Der "Sweet Spot" für den Füllstofffluss

Der optimale Bereich von 0,001" bis 0,005" schafft die idealen Bedingungen für die Kapillarwirkung. Stellen Sie es sich wie ein Papiertuch vor, das Wasser aufsaugt; die engen Zwischenräume zwischen den Fasern ziehen das Wasser an.

Beim Löten ist diese Kraft stark genug, um das geschmolzene Füllmetall tief in die Verbindung zu ziehen und so eine vollständige Abdeckung und eine porenfreie, hochfeste Verbindung zu gewährleisten.

Das Problem bei zu geringem Spalt

Wenn der Spalt zu klein ist (typischerweise unter 0,001"), kann das geschmolzene Füllmetall nicht frei fließen.

Der Füllstoff kann erstarren, bevor er die Verbindung vollständig durchdringt, wodurch Flussmittel eingeschlossen oder Hohlräume entstehen. Dies führt zu einer unvollständigen, unzuverlässigen Verbindung, die deutlich schwächer ist als beabsichtigt.

Das Problem bei zu großem Spalt

Wenn der Spalt zu groß ist (oft über 0,006"), bricht die Kapillarwirkung zusammen.

Anstatt angezogen zu werden, kann das Füllmetall den Spalt nicht effektiv überbrücken. Dies führt zu großen Hohlräumen, inkonsistenter Verbindung und einer Verbindung, deren Festigkeit nur auf dem Füllmetall selbst beruht, nicht auf der starken Verbindung mit den Grundmaterialien.

Abwägungen und Nuancen verstehen

Obwohl der allgemeine Bereich ein zuverlässiger Leitfaden ist, können verschiedene Faktoren den idealen Spalt für Ihre spezifische Anwendung beeinflussen. Ein echter Experte berücksichtigt diese Variablen.

Thermische Ausdehnung unähnlicher Metalle

Dies ist die häufigste Falle. Der Spalt, den Sie bei Raumtemperatur messen, ist nicht der Spalt bei Löttemperatur.

Wenn Sie zwei verschiedene Materialien, wie Stahl und Kupfer, verbinden, ändern deren unterschiedliche Wärmeausdehnungskoeffizienten den Spalt. Sie müssen den Fugenspalt bei der Löttemperatur berechnen, um sicherzustellen, dass er im optimalen Bereich liegt.

Viskosität des Füllmetalls

Verschiedene Lötlegierungen haben unterschiedliche Fließeigenschaften. Ein sehr flüssiges, niedrigviskoses Füllmetall könnte im engeren Bereich des Spalts besser funktionieren, während eine trägere Legierung einen etwas größeren Spalt erfordern kann.

Verbindungsdesign und -länge

Auch die Art der Verbindung spielt eine Rolle. Bei einer langen Überlappungsverbindung sollten Sie den mittleren Bereich des Spalts anstreben, um sicherzustellen, dass das Füllmetall einen freien Weg hat, um die gesamte Strecke zurückzulegen, ohne vorzeitig zu erstarren.

Faktoren jenseits des Spalts, die den Erfolg sichern

Ein perfekter Spalt ist notwendig, aber nicht ausreichend. Der Zustand der Verbindungsflächen ist ebenso wichtig, um die Kapillarwirkung zu ermöglichen.

Kritische Oberflächenreinheit

Wie die Referenzen zeigen, müssen die Komponenten vollständig sauber und frei von Fett, Öl, Rost und Oxiden sein. Jede Verunreinigung wirkt als Barriere, die das Füllmetall effektiv daran hindert, das Grundmaterial zu benetzen und den Kapillarfluss sofort stoppt.

Die Bedeutung der Oberflächengüte

Eine glatte, gleichmäßige Oberfläche ist ideal. Riefen, tiefe Kratzer oder raue, gestrahlte Bereiche können die Kapillarwirkung stören. Das Füllmetall kann von der Verbindung weg und in diese Unvollkommenheiten gezogen werden, wodurch die Verbindungsstelle des Materials beraubt wird, das sie benötigt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des Zielspalts erfordert ein Gleichgewicht zwischen idealer Festigkeit und Fertigungsrealität. Nutzen Sie Ihr primäres Ziel als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit liegt: Zielen Sie auf das engere Ende des Bereichs, etwa 0,001" bis 0,002", da dies die stärkste metallurgische Verbindung erzeugt.

- Wenn Ihr Hauptaugenmerk auf der Berücksichtigung von Fertigungstoleranzen liegt: Ein etwas größerer Spalt, von 0,002" bis 0,005", kann für die Großserienfertigung praktischer und kostengünstiger sein.

- Wenn Ihr Hauptaugenmerk auf dem Löten unähnlicher Metalle liegt: Ihr erster Schritt muss die Berechnung des Fugenspalts bei der Löttemperatur sein, um die thermische Ausdehnung zu berücksichtigen, bevor Sie ein Ziel auswählen.

Die Beherrschung des Fugenspalts ist der Schlüssel zur Herstellung konsistenter, zuverlässiger und hochfester Lötverbindungen.

Zusammenfassungstabelle:

| Spaltbereich | Auswirkung auf das Löten | Resultierende Verbindungsqualität |

|---|---|---|

| Zu klein (< 0,001 Zoll) | Füllmetallfluss ist eingeschränkt | Unvollständige Verbindung, Hohlräume, schwache Verbindung |

| Ideal (0,001 - 0,005 Zoll) | Optimale Kapillarwirkung | Starke, kontinuierliche, porenfreie Verbindung |

| Zu groß (> 0,006 Zoll) | Kapillarwirkung bricht zusammen | Schlechte Verbindung, große Hohlräume, geringe Festigkeit |

Erzielen Sie makellose Lötergebnisse mit fachkundiger Unterstützung von KINTEK.

Ein perfekter Fugenspalt ist entscheidend für die Herstellung starker, zuverlässiger Verbindungen in Ihren Labor- oder Produktionsbaugruppen. Egal, ob Sie mit Standard- oder unähnlichen Metallen arbeiten, die Expertise von KINTEK in Laborgeräten und Verbrauchsmaterialien kann Ihnen helfen, Ihren Lötprozess für maximale Festigkeit und Konsistenz zu optimieren.

Kontaktieren Sie noch heute unsere Lötspezialisten, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie unsere Lösungen Ihre Ergebnisse verbessern können.

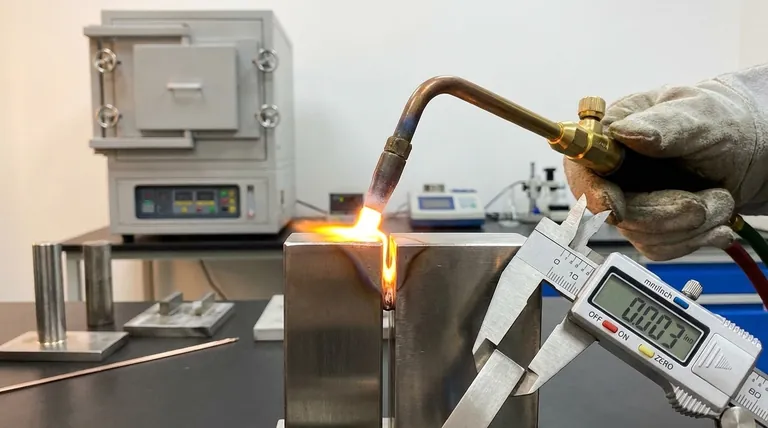

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit