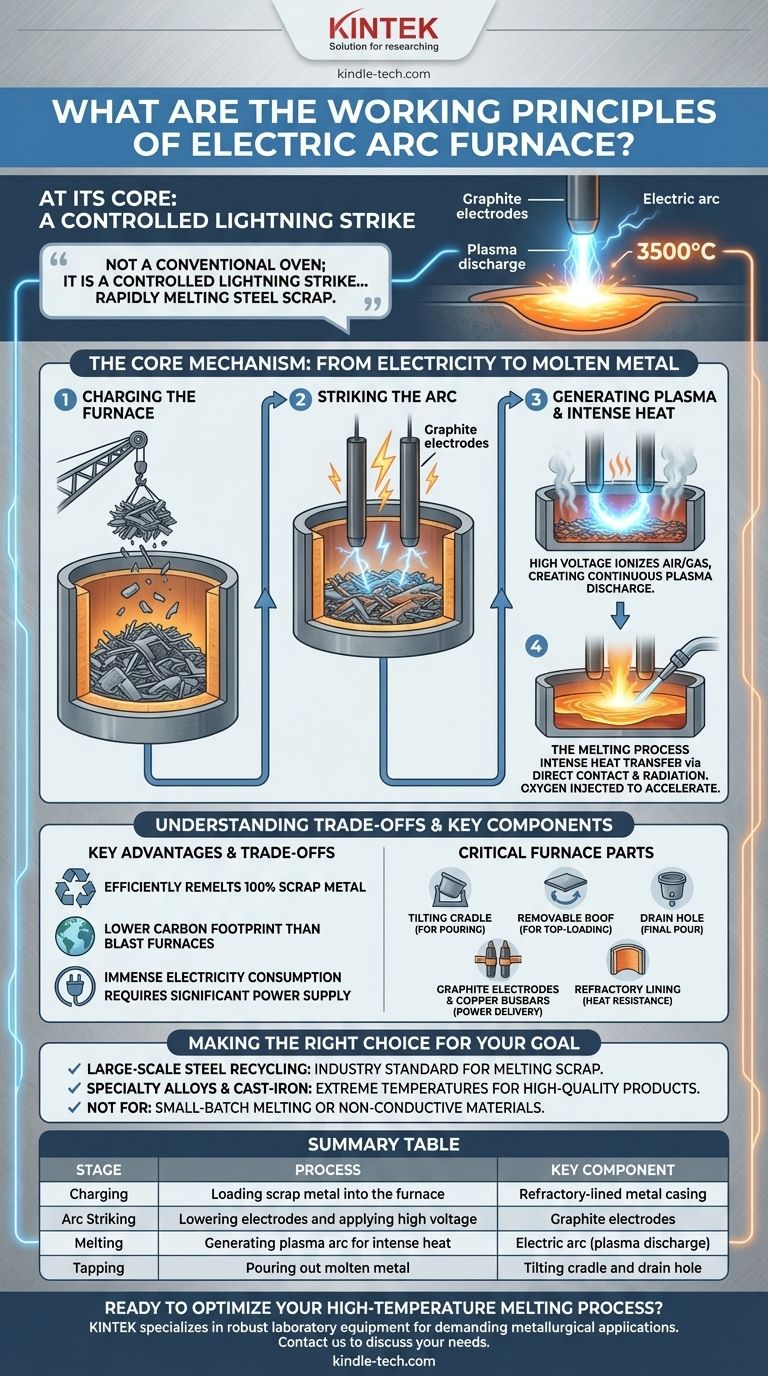

Im Kern basiert ein Lichtbogenofen (EAF) auf einem einfachen, aber leistungsstarken Prinzip. Er nutzt eine kontrollierte, energiereiche elektrische Entladung – einen Lichtbogen –, um immense Hitze zu erzeugen. Dieser Lichtbogen, der sich zwischen Graphitelektroden und dem Metall im Inneren bildet, erzeugt eine Plasmaentladung, die Temperaturen von bis zu 3500 °C erreichen kann und Stahlschrott oder andere Materialien schnell schmilzt.

Ein Lichtbogenofen ist kein herkömmlicher Ofen; er ist ein kontrollierter Blitzeinschlag. Durch die Erzeugung eines Lichtbogens direkt durch eine Metallcharge erzeugt er eine Plasmaentladung mit Temperaturen, die heiß genug sind, um große Mengen Stahl nahezu augenblicklich zu schmelzen, was ihn zu einem Eckpfeiler des modernen Metallrecyclings macht.

Der Kernmechanismus: Von Elektrizität zu geschmolzenem Metall

Das Verständnis des EAF-Prozesses bedeutet, die kontrollierte Anwendung von roher elektrischer Leistung zu verstehen. Der Betrieb folgt einer präzisen Abfolge, um aus festem Schrott ein flüssiges Produkt zu machen.

Schritt 1: Beschickung des Ofens

Der Prozess beginnt mit dem Beladen des Ofens. Ein schweres Metallgehäuse, das mit hitzebeständigem Feuerfestmaterial ausgekleidet ist, wird mit dem Rohmaterial, der sogenannten „Charge“, gefüllt. Bei dieser Charge handelt es sich meist um geschredderten Stahlschrott, alte Träger oder andere recycelte Metallprodukte.

Schritt 2: Zünden des Lichtbogens

Nach dem Beladen wird ein abnehmbares Dach positioniert, und große Graphitelektroden werden in den Ofen abgesenkt, bis sie knapp über der Metallcharge stehen. Dann wird eine enorme Menge Hochspannungselektrizität an die Elektroden angelegt.

Schritt 3: Erzeugung von Plasma und intensiver Hitze

Die hohe Spannung ionisiert die Luft oder das Gas zwischen den Elektrodenenden und dem Metall und erzeugt einen leitfähigen Pfad. Dies bildet den Lichtbogen, eine kontinuierliche Plasmaentladung. Dieser Lichtbogen ist die Quelle der extremen Hitze, die in der Lage ist, Temperaturen zu erreichen, die den Schmelzpunkt von Stahl bei weitem übersteigen.

Schritt 4: Der Schmelzprozess

Die intensive Hitze des Lichtbogens wird sowohl durch direkten Kontakt als auch durch starke Strahlung auf die Metallcharge übertragen. Das Metall beginnt schnell zu schmelzen. Um den Prozess zu beschleunigen und den Stahl zu verfeinern, wird oft Sauerstoff in den Ofen eingeblasen.

Abwägungen und Schlüsselkomponenten verstehen

Die Konstruktion des EAF ist speziell für Hochtemperatur- und Schwerstarbeiten ausgelegt. Seine Effektivität bringt spezifische betriebliche Überlegungen mit sich.

Die Kraft des Schrottrecyclings

Der Hauptvorteil des EAF ist seine Fähigkeit, 100 % Schrottmetall effizient wieder einzuschmelzen. Dies macht ihn zu einem entscheidenden Werkzeug für das Stahlrecycling, da der Bedarf an neuem Eisenerz reduziert und der CO2-Fußabdruck der Stahlproduktion im Vergleich zu herkömmlichen Hochöfen gesenkt wird.

Wichtige Ofenkomponenten

Der Ofen selbst besteht aus mehreren kritischen Teilen. Ein Kippgestell ermöglicht es, das gesamte Ofengehäuse nach vorne zu kippen, um das geschmolzene Metall auszugießen. Ein abnehmbares Dach ermöglicht das schnelle Befüllen von oben mit Schrott, und ein Abgussloch erleichtert das finale Ausgießen. Das gesamte System wird von einer robusten elektrischen Infrastruktur angetrieben, einschließlich Kupfer-Stromschienen, die den Strom zu den Elektroden leiten.

Hoher Energieverbrauch

Die primäre Abwägung ist der immense Stromverbrauch. Die Erzeugung und Aufrechterhaltung eines Lichtbogens, der heiß genug ist, um Tonnen von Stahl zu schmelzen, erfordert eine erhebliche und stabile Stromversorgung, wodurch Energiekosten ein wichtiger betrieblicher Faktor sind. Der Prozess eignet sich am besten für die Großserienproduktion, bei der das Volumen den Strombedarf rechtfertigt.

Die richtige Wahl für Ihr Ziel treffen

Der Lichtbogenofen ist ein Spezialwerkzeug, das für bestimmte metallurgische Ziele entwickelt wurde. Sein Einsatz hängt vollständig vom gewünschten Ergebnis und dem Produktionsmaßstab ab.

- Wenn Ihr Hauptaugenmerk auf dem großtechnischen Stahlrecycling liegt: Der EAF ist der Industriestandard für das effiziente Einschmelzen von geschreddertem Schrott, Trägern und anderen großen Metallformen zu neuem Stahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Speziallegierungen oder Gusseisenprodukten liegt: Ein EAF bietet die extremen Temperaturen und die kontrollierte Umgebung, die für die Herstellung hochwertiger, spezifischer Metallprodukte aus Schrott oder anderen Rohstoffen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen kleiner Chargen oder der Verarbeitung nicht leitfähiger Materialien liegt: Der EAF ist wahrscheinlich nicht das richtige Werkzeug, da sein Prinzip auf der Erzeugung eines Lichtbogens mit einer leitfähigen Metallcharge in großem Maßstab beruht.

Durch die Nutzung der grundlegenden Kraft eines elektrischen Lichtbogens bietet der EAF eine schnelle und effektive Methode für die Hochtemperaturmetallurgie.

Zusammenfassungstabelle:

| Phase | Prozess | Schlüsselkomponente |

|---|---|---|

| Beschickung | Einfüllen von Schrottmetall in den Ofen | Feuerfest ausgekleidete Metallhülle |

| Lichtbogenzündung | Absenken der Elektroden und Anlegen hoher Spannung | Graphitelektroden |

| Schmelzen | Erzeugung eines Plasma-Lichtbogens für intensive Hitze | Elektrischer Lichtbogen (Plasmaentladung) |

| Abgießen | Ausgießen des geschmolzenen Metalls | Kippgestell und Abgussloch |

Bereit, Ihren Hochtemperaturschmelzprozess zu optimieren?

Bei KINTEK sind wir auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien für anspruchsvolle metallurgische Anwendungen spezialisiert. Ob Sie sich mit Materialprüfung, Legierungsentwicklung oder Prozessoptimierung beschäftigen, unsere Lösungen sind darauf ausgelegt, die strengen Anforderungen von Hochtemperaturanwendungen zu erfüllen.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung für Ihre spezifischen Bedürfnisse unterstützen. Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK den Erfolg Ihres Labors in der Metallverarbeitung und -analyse unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Was ist der Hauptvorteil der Verwendung eines Rohrofens? Überlegene Temperatur- und Atmosphärenkontrolle erreichen