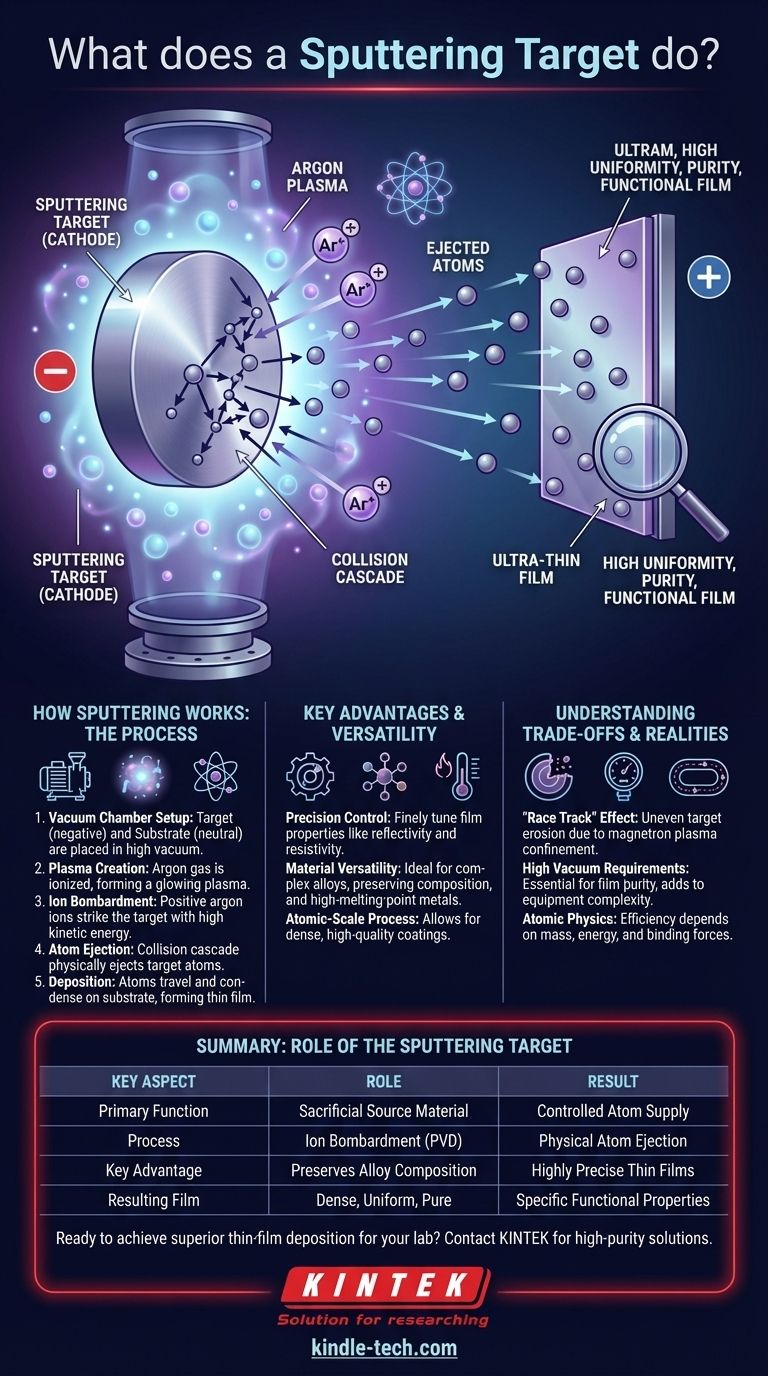

Bei jedem Sputterprozess ist das Sputter-Target das Quellmaterial – ein fester Barren oder eine Platte der exakten Substanz, die Sie als ultradünne Schicht abscheiden möchten. Hochenergetische Ionen in einer Vakuumkammer bombardieren dieses Target und schlagen dabei physikalisch Atome von seiner Oberfläche los. Diese ausgestoßenen Atome wandern dann zu einem nahegelegenen Objekt, dem sogenannten Substrat, und bilden die gewünschte Dünnschicht.

Die zentrale Herausforderung in der modernen Fertigung und Forschung besteht darin, hochgradig gleichmäßige, reine und funktionale Dünnschichten abzuscheiden. Das Sputter-Target löst dieses Problem, indem es als hochreine, opfernde Quelle dient und einen stetigen Strom von Atomen liefert, die in einer hochkontrollierten VakUumumgebung präzise auf eine Oberfläche geschichtet werden können.

Wie Sputtern funktioniert: Die zentrale Rolle des Targets

Sputtern ist eine Art der Physikalischen Gasphasenabscheidung (PVD), was bedeutet, dass Material physikalisch und nicht chemisch übertragen wird. Das Target ist das absolute Zentrum dieses physikalischen Prozesses.

Der Aufbau: Target, Substrat und Vakuum

Der gesamte Prozess findet in einer Vakuumkammer statt. Das Sputter-Target (das Quellmaterial) wird installiert und erhält eine negative elektrische Ladung, wodurch es zur Kathode wird.

Das zu beschichtende Objekt, das Substrat, wird in der Nähe platziert und fungiert typischerweise als Anode (oder wird neutral gehalten).

Erzeugung des Plasmas

Die Kammer wird mit einer geringen Menge eines Inertgases gefüllt, fast immer Argon. Es wird eine hohe Spannung angelegt, die dieses Gas ionisiert und Elektronen von den Argonatomen trennt.

Dieser Prozess erzeugt ein Plasma, eine leuchtende Wolke aus positiv geladenen Argonionen und freien Elektronen.

Das Ionenbombardement

Da sich Gegensätze anziehen, werden die positiv geladenen Argonionen kraftvoll auf das negativ geladene Sputter-Target beschleunigt.

Diese Ionen treffen mit erheblicher kinetischer Energie auf die Oberfläche des Targets.

Die „Kaskade von Kollisionen“ und Atomfreisetzung

Der Aufprall eines Argonions schlägt nicht nur ein Atom ab. Er löst eine Kaskade von Kollisionen unter der Oberfläche des Targets aus, ähnlich einem Mehrkugel-Anstoß beim Billard.

Diese Impulsübertragung pflanzt sich durch die Atomstruktur des Materials fort. Wenn die Energie dieser Kaskade die Oberfläche erreicht, kann sie die Oberflächenbindungsenergie überwinden und Atome des Targetmaterials in die Vakuumkammer ausstoßen.

Abscheidung: Vom Target zum Substrat

Diese neu freigesetzten Atome vom Target wandern geradlinig durch das Vakuum, bis sie auf das Substrat treffen.

Beim Auftreffen auf das Substrat haften sie an und beginnen, sich aufzubauen, zu kristallisieren und eine dichte, gleichmäßige und hochreine Dünnschicht zu bilden.

Warum Sputtern (und das Target) so wichtig sind

Sputtern ist in vielen Hightech-Branchen, von Halbleitern bis zur Optik, aufgrund der Kontrolle, die es bietet, eine bevorzugte Methode.

Präzise Kontrolle über die Schichteigenschaften

Da Sputtern ein feiner, Atom-für-Atom-Prozess ist, ermöglicht er eine extrem präzise Steuerung der Eigenschaften der Endschicht.

Ingenieure können Eigenschaften wie Reflexionsvermögen, elektrischer Widerstand, Schichtdichte und sogar die Kristallkorngrößenstruktur der Beschichtung fein abstimmen.

Vielseitigkeit bei Materialien

Sputtern ist außergewöhnlich nützlich für die Abscheidung von Materialien, die sonst schwer zu verarbeiten sind. Dazu gehören Legierungen und Metalle mit sehr hohen Schmelzpunkten.

Da der Prozess Atome physikalisch ausstößt, anstatt das Massenmaterial zu schmelzen, bleibt die Zusammensetzung einer Legierungs-Target in der endgültigen Dünnschicht perfekt erhalten.

Verständnis der Kompromisse und physikalischen Realitäten

Obwohl der Sputterprozess leistungsstark ist, hat er praktische Einschränkungen und Eigenschaften, die wichtig zu verstehen sind.

Es ist ein Billardspiel auf atomarer Ebene

Die Effizienz des Prozesses hängt von der Physik ab – insbesondere von der Masse der Sputtergasionen (Argon) im Verhältnis zu den Targetatomen, der Energie der Ionen und der Bindungsenergie des Targetmaterials. Nicht jeder Ionenaufprall führt zur Ausstoßung eines Atoms.

Der „Rennstrecken“-Effekt

Ein gebrauchtes Sputter-Target erodiert nicht gleichmäßig. Es entwickelt typischerweise eine tiefe Nut, oft als „Rennstrecke“ bezeichnet, in dem Bereich mit der intensivsten Ionenbombardierung.

Dies liegt daran, dass in modernen Systemen (Magnetronsputtern) Magnete verwendet werden, um das Plasma nahe der Targetoberfläche einzuschließen, um die Sputtereffizienz zu erhöhen, wodurch die Ionenaufprälle auf einen bestimmten Pfad konzentriert werden.

Anforderungen an Hochvakuum

Sputtern erfordert ein hochwertiges Vakuum. Restgasmoleküle in der Kammer können den Dampfstrom kontaminieren und die Reinheit der Dünnschicht beeinträchtigen.

Diese Anforderung macht Sputteranlagen komplexer und teurer als einige alternative Abscheidungsmethoden.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Funktion des Targets hilft Ihnen zu entscheiden, ob Sputtern die richtige Methode für Ihre Anwendung ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder hochschmelzender Metalle liegt: Sputtern ist eine überlegene Wahl, da es Material verdampft, ohne seine Zusammensetzung zu verändern – eine große Herausforderung für verdampfungsbasierte Methoden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung hochspezifischer Schichteigenschaften (wie Dichte oder optische Leistung) liegt: Sputtern bietet eine außergewöhnliche Kontrolle über die Mikrostruktur der Schicht, was zu hochwertigen, dichten Beschichtungen führt.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Beschichtung einfacherer Materialien liegt: Sie sollten andere Methoden wie die thermische Verdampfung in Betracht ziehen, die schneller sein und weniger komplexe Geräte erfordern kann, wenn auch oft mit einem Kompromiss bei der Schichtqualität.

Letztendlich ist das Verständnis der Rolle des Sputter-Targets als atomare Quelle der Schlüssel zur Beherrschung der Präzisions-Dünnschichtabscheidung.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Rolle des Sputter-Targets |

|---|---|

| Hauptfunktion | Dient als opferndes Quellmaterial für die Dünnschichtabscheidung |

| Prozess | Atome werden durch Ionenbeschuss in einer Vakuumkammer ausgestoßen |

| Hauptvorteil | Erhält die exakte Zusammensetzung von Legierungen und hochschmelzenden Metallen |

| Resultierende Schicht | Hochgradig gleichmäßige, dichte und reine Beschichtungen mit präzisen Eigenschaften |

Bereit für eine überlegene Dünnschichtabscheidung für Ihr Labor?

Bei KINTEK sind wir auf hochreine Sputter-Targets und Laborgeräte spezialisiert, die auf fortschrittliche Forschung und Fertigung zugeschnitten sind. Egal, ob Sie mit komplexen Legierungen, hochschmelzenden Metallen arbeiten oder präzise Kontrolle über die Schichteigenschaften benötigen, unsere Lösungen gewährleisten konsistente, zuverlässige Ergebnisse.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie KINTEK Ihre PVD-Prozesse mit Präzisionsmaterialien und fachkundiger Unterstützung verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vielseitige PTFE-Lösungen für die Halbleiter- und medizinische Waferverarbeitung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien