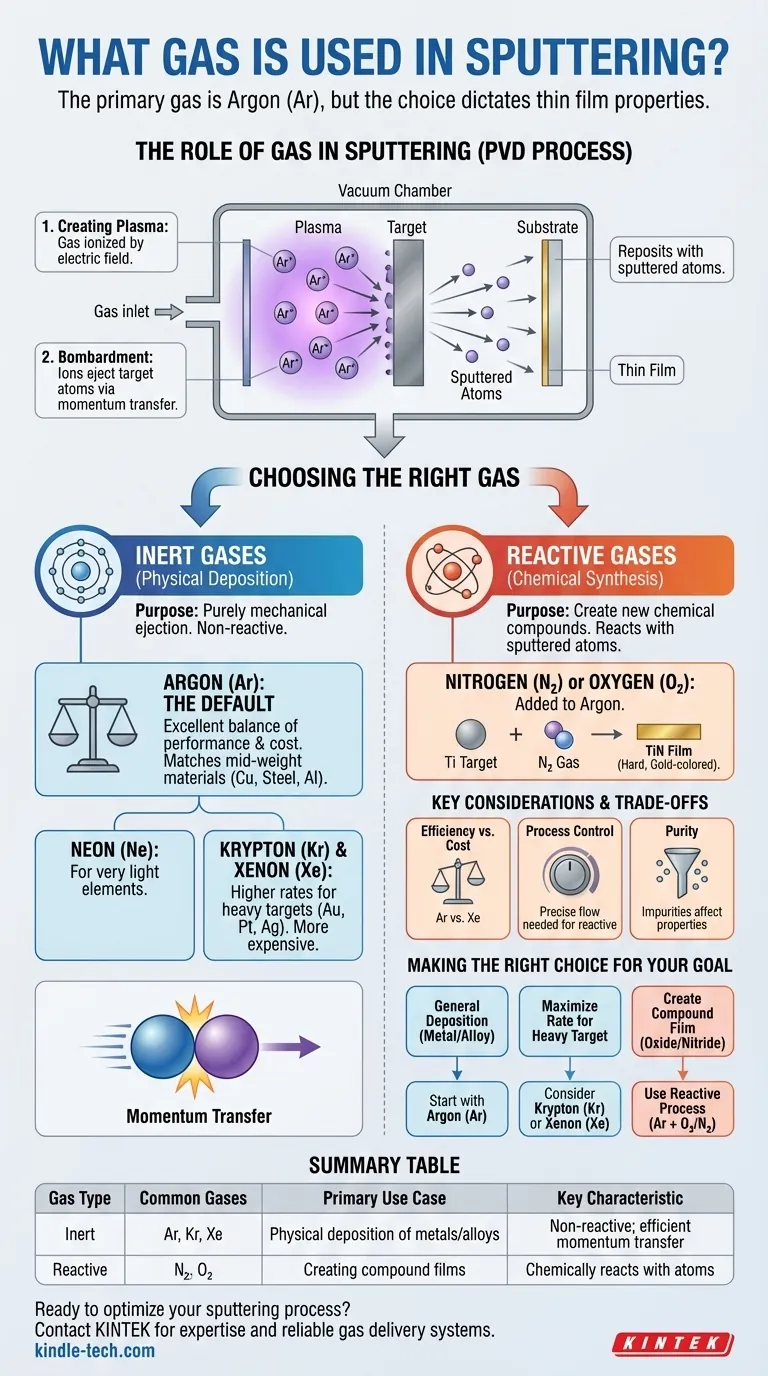

Das primäre Gas, das beim Sputtern verwendet wird, ist Argon (Ar). Als inertes Edelgas bietet Argon die ideale Kombination aus Atommasse, Kosteneffizienz und chemischer Stabilität, die erforderlich ist, um Atome physisch von einem Targetmaterial zu entfernen, ohne mit ihnen zu reagieren. Während Argon die Standardwahl ist, ist das spezifisch verwendete Gas ein entscheidender Prozessparameter, der auf das gewünschte Ergebnis zugeschnitten ist.

Das Grundprinzip ist: Sputtern erfordert ein Gas, um ein Plasma zu erzeugen und ein Target zu bombardieren. Die Wahl zwischen einem inerten Gas wie Argon für die rein physikalische Abscheidung und einem reaktiven Gas wie Stickstoff für die chemische Synthese ist die grundlegende Entscheidung, die die endgültigen Eigenschaften Ihrer Dünnschicht bestimmt.

Die Rolle von Gas beim Sputtern

Sputtern ist ein physikalischer Gasphasenabscheidungsprozess (PVD). Das Gas erzeugt nicht einfach eine Atmosphäre; es ist ein aktiver und wesentlicher Bestandteil des Abscheidemechanismus.

Erzeugung des Plasmas

Der Prozess beginnt mit der Einführung eines Niederdruckgases in eine Vakuumkammer. Anschließend wird ein starkes elektrisches Feld angelegt, das die Gasatome ionisiert, indem es ihnen Elektronen entzieht. Dadurch entsteht ein leuchtender, energetisierter Materiezustand, bekannt als Plasma, bestehend aus positiven Ionen und freien Elektronen.

Der Beschussprozess

Die positiv geladenen Gasionen im Plasma werden durch das elektrische Feld beschleunigt und mit hoher Energie auf das „Target“ gerichtet, das das Ausgangsmaterial ist, das Sie abscheiden möchten.

Stellen Sie es sich wie ein subatomares Billardspiel vor. Die Gasionen sind die Spielkugeln, und die Atome des Targetmaterials sind die Objektkugeln. Beim Aufprall wird der Impuls von den Gasionen auf die Targetatome übertragen, wodurch diese von der Oberfläche ausgestoßen oder „gesputtert“ werden. Diese ausgestoßenen Atome wandern dann durch die Kammer und lagern sich auf einem Substrat ab, wodurch eine Dünnschicht entsteht.

Das richtige Sputtergas wählen

Die Auswahl eines Sputtergases ist eine bewusste Entscheidung zwischen zwei verschiedenen Kategorien: inerten Gasen für die physikalische Abscheidung und reaktiven Gasen für die Erzeugung neuer chemischer Verbindungen.

Inerte Gase: Das physikalische Arbeitspferd

Inerte Gase (auch Edelgase genannt) werden verwendet, weil sie chemisch nicht reaktiv sind. Ihr Zweck ist rein mechanisch: Atome physikalisch vom Target zu lösen.

Der Schlüsselfaktor für die Auswahl eines inerten Gases ist die Erzielung eines effizienten Impulsübertrags. Für das effektivste „Herausschlagen“ von Targetatomen sollte das Atomgewicht des Sputtergases so nah wie möglich am Atomgewicht des Targetmaterials liegen.

Warum Argon die Standardeinstellung ist

Argon ist das gebräuchlichste Sputtergas, da es ein hervorragendes Gleichgewicht aus Leistung, Verfügbarkeit und Kosten bietet. Seine Atommasse (39,95 u) passt gut zu vielen häufig gesputterten mittelschweren Materialien wie Kupfer, Stahl und Aluminium.

Anpassung von Gas an das Targetgewicht

Für spezialisiertere Anwendungen werden andere inerte Gase verwendet:

- Neon (Ne): Mit einer geringeren Atommasse ist Neon effektiver für das Sputtern sehr leichter Elemente.

- Krypton (Kr) & Xenon (Xe): Diese schwereren, teureren Gase bieten aufgrund ihres überlegenen Impulsübertrags deutlich höhere Sputterraten für schwere Targetmaterialien wie Gold, Platin oder Silber.

Reaktive Gase: Für die chemische Synthese

Bei einem Prozess, der als reaktives Sputtern bekannt ist, wird ein reaktives Gas wie Stickstoff (N₂) oder Sauerstoff (O₂) gezielt der inerten Argonatmosphäre hinzugefügt.

Diese Gase reagieren mit den gesputterten Targetatomen, während sie sich zum Substrat bewegen. Dies ermöglicht die Abscheidung von Verbunddünnschichten, die sich vom Ausgangstarget unterscheiden. Zum Beispiel können Sie ein reines Titantarget in einer Stickstoffatmosphäre sputtern, um eine harte, goldfarbene Titannitridschicht (TiN) auf dem Substrat zu erzeugen.

Die Kompromisse verstehen

Die Wahl eines Gases beinhaltet das Abwägen von Effizienz, Kosten und Prozesskomplexität. Es gibt kein einziges „bestes“ Gas für alle Situationen.

Effizienz vs. Kosten

Während Xenon die höchste Sputterausbeute für schwere Materialien bietet, ist es wesentlich teurer als Argon. Für die meisten Anwendungen rechtfertigt die erhöhte Abscheiderate durch die Verwendung von Krypton oder Xenon nicht den erheblichen Anstieg der Betriebskosten im Vergleich zur Verwendung von Argon.

Prozesskontrolle beim reaktiven Sputtern

Das reaktive Sputtern ist eine leistungsstarke Technik, aber es fügt eine zusätzliche Komplexitätsebene hinzu. Die Durchflussrate des reaktiven Gases muss präzise gesteuert werden. Zu wenig Gas führt zu einer unvollständigen Reaktion, während zu viel zu einer „Vergiftung“ führen kann, bei der das reaktive Gas eine Verbindungsschicht auf dem Target selbst bildet, was die Sputterrate drastisch reduziert.

Reinheit und Kontamination

Die Reinheit des Sputtergases ist von größter Bedeutung. Selbst geringe Mengen an Verunreinigungen, wie Wasserdampf oder Sauerstoff in einem inerten Gassystem, können in die wachsende Schicht eingebaut werden und deren elektrische, optische oder mechanische Eigenschaften negativ beeinflussen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Gaswahl sollte direkt von dem Material abhängen, das Sie erzeugen möchten.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Abscheidung eines Metalls oder einer Legierung liegt: Beginnen Sie mit Argon (Ar), da es das beste Gleichgewicht zwischen Kosten und Leistung für eine Vielzahl von Materialien bietet.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheiderate für ein schweres Target (z.B. Gold) liegt: Ziehen Sie Krypton (Kr) oder Xenon (Xe) in Betracht, aber nur, wenn der höhere Durchsatz den erheblichen Anstieg der Gaskosten rechtfertigt.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer Verbundschicht (z.B. ein Oxid oder Nitrid) liegt: Sie müssen einen reaktiven Sputterprozess verwenden, bei dem ein reaktives Gas wie Sauerstoff (O₂) oder Stickstoff (N₂) mit Ihrem primären inerten Gas, Argon, gemischt wird.

Das Verständnis dieser Gaswahlprinzipien ist der Schlüssel zur Kontrolle der Zusammensetzung und Eigenschaften Ihrer abgeschiedenen Dünnschicht.

Zusammenfassungstabelle:

| Gartentyp | Gängige Gase | Primärer Anwendungsfall | Hauptmerkmal |

|---|---|---|---|

| Inert | Argon (Ar), Krypton (Kr), Xenon (Xe) | Physikalische Abscheidung von Metallen/Legierungen | Nicht reaktiv; effizienter Impulsübertrag |

| Reaktiv | Stickstoff (N₂), Sauerstoff (O₂) | Erzeugung von Verbundschichten (z.B. Nitride, Oxide) | Reagiert chemisch mit gesputterten Atomen |

Bereit, Ihren Sputterprozess zu optimieren? Die richtige Gasauswahl ist entscheidend für die Erzielung der gewünschten Dünnschichteigenschaften, von reinen Metallen bis hin zu fortschrittlichen Verbindungen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet das Fachwissen und die zuverlässigen Gasversorgungssysteme, die Ihr Labor für eine präzise und kontaminationsfreie Abscheidung benötigt. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und optimale Ergebnisse zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Kundenspezifische PTFE-Teflon-Teilehersteller für säure- und alkalibeständige chemische Pulvermaterialschaufeln

- Kundenspezifischer PTFE-Teflon-Teilehersteller für Rundkolben mit drei Hälsen

- Kundenspezifischer PTFE-Teflon-Hersteller für Magnetrührstäbe

- Kundenspezifischer PTFE Teflon Teilehersteller, höhenverstellbarer Blumenkorb

Andere fragen auch

- Was sind die Komponenten eines Rotationsverdampfers? Schonendes Verdampfen für empfindliche Verbindungen meistern

- Welches zusätzliche Zubehör für Lagerung ist für Ultratiefkühlschränke erhältlich? Optimieren Sie die Kaltlagerungseffizienz Ihres Labors

- Wie lange kann eine Beschichtung halten? Maximieren Sie die Haltbarkeit mit dem richtigen System

- Wie funktioniert ein Warmluftofen? Sichere und effiziente Heizung für Ihr Zuhause verstehen

- Warum wird Hochleistungsultraschall für MOFs in MMMs eingesetzt? Überlegene Gastrennung & gleichmäßige Dispersion freischalten

- Was sind die Vor- und Nachteile der Kaltumformung gegenüber der Warmumformung? Ein Leitfaden zur Auswahl des richtigen Metallformverfahrens

- Welche Rolle spielt ein Magnetrührer bei der Herstellung von npAu-Katalysatoren? Gewährleistung einer gleichmäßigen Beschichtung und tiefen Diffusion

- Welche Rolle spielt ein Labor-Magnetrührer bei der Ansäuerungs-Vorbehandlung von Aluminiumschlamm? Geschwindigkeitsrückgewinnung