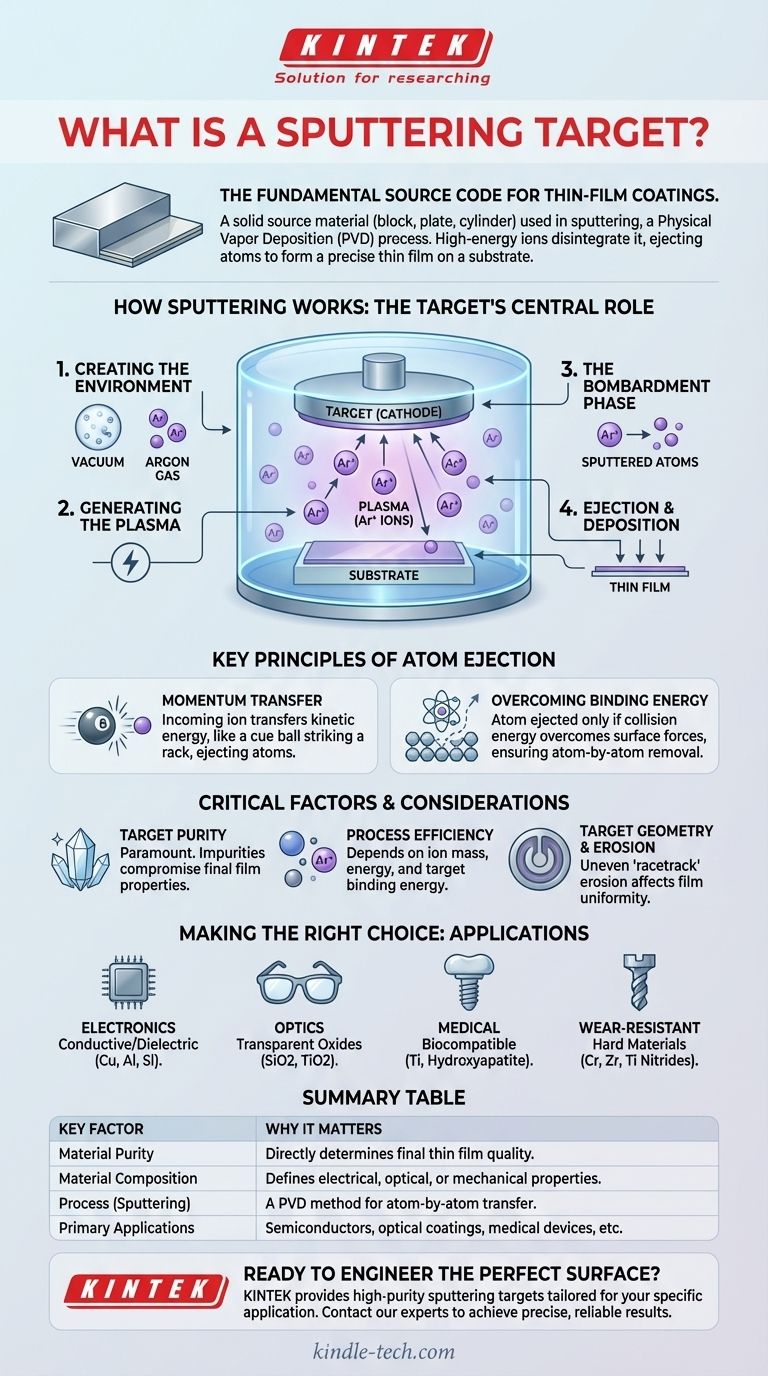

In der Welt der fortschrittlichen Materialwissenschaft und Fertigung ist ein Sputtertarget das feste Ausgangsmaterial, das in einem Hochvakuum-Beschichtungsverfahren, dem Sputtern, verwendet wird. Es ist ein Block, eine Platte oder ein Zylinder einer bestimmten Substanz, die absichtlich durch hochenergetische Ionen zersetzt wird. Dieser Prozess schleudert Atome vom Target weg und erzeugt einen Dampf, der als präzise kontrollierte Dünnschicht auf einem separaten Objekt, dem Substrat, abgeschieden wird.

Ein Sputtertarget ist nicht nur ein Stück Rohmaterial; es ist der grundlegende Quellcode für eine Dünnschichtbeschichtung. Seine Zusammensetzung, Reinheit und physikalische Form bestimmen direkt die Eigenschaften der endgültigen technischen Oberfläche, von den elektrischen Leitungen in einem Mikrochip bis zur Antireflexbeschichtung auf einer Brille.

Wie Sputtern funktioniert: Die zentrale Rolle des Targets

Um zu verstehen, was ein Sputtertarget ist, muss man zunächst den Prozess verstehen, den es ermöglicht. Sputtern ist eine PVD-Methode (Physical Vapor Deposition), was bedeutet, dass es physikalische Mechanismen und keine chemischen Reaktionen verwendet, um Material zu übertragen.

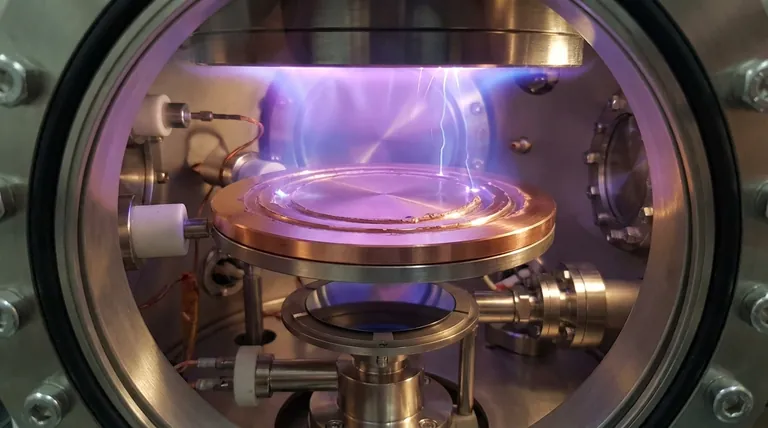

Schaffung der Umgebung

Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt. Diese Kammer enthält das Sputtertarget (das Ausgangsmaterial) und das Substrat (das zu beschichtende Objekt). Die Kammer wird mit einer kleinen, kontrollierten Menge eines Inertgases gefüllt, am häufigsten Argon.

Erzeugung des Plasmas

Eine starke Spannung wird in der Kammer angelegt, wodurch das Target als Kathode (negative Ladung) fungiert. Dieses elektrische Potenzial energetisiert das Argongas, entreißt den Argonatomen Elektronen und erzeugt ein glühendes, ionisiertes Gas, das als Plasma bekannt ist. Diese neu gebildeten, positiv geladenen Argonionen (Ar+) sind nun frei in der Kammer.

Die Beschussphase

Der Kern des Prozesses ist eine elektrische Anziehung. Die positiv geladenen Argonionen werden durch das elektrische Feld stark beschleunigt, wodurch sie mit extrem hoher Geschwindigkeit auf die negativ geladene Oberfläche des Sputtertargets prallen.

Ausstoß und Abscheidung

Dieser hochenergetische Ionenbeschuss wirkt wie ein mikroskopischer Sandstrahler. Der Aufprall jedes Argonions überträgt erhebliche kinetische Energie auf das Targetmaterial und löst eine "Kollisionskaskade" innerhalb seiner atomaren Struktur aus. Wenn diese Kettenreaktion von Kollisionen die Oberfläche erreicht, stößt sie einzelne Atome oder Moleküle aus dem Target aus.

Diese gesputterten Partikel bewegen sich durch die Vakuumkammer und landen auf dem Substrat, wo sie kondensieren und einen dünnen, gleichmäßigen Film bilden.

Schlüsselprinzipien des Targetatom-Ausstoßes

Das Sputtern eines Targets wird durch grundlegende Physik gesteuert, nicht durch Schmelzen oder Verdampfen. Das Verständnis dieser Prinzipien zeigt, warum der Prozess so hochgradig kontrollierbar ist.

Impulsübertragung

Im Kern ist Sputtern ein Prozess der Impulsübertragung. Ein ankommendes Gas-Ion ist wie eine Spielkugel, die auf eine Reihe von Billardkugeln (die Targetatome) trifft. Die Energie und der Winkel des Aufpralls beeinflussen direkt, wie viele Atome ausgestoßen werden und mit welcher Energie.

Überwindung der Oberflächenbindungsenergie

Ein Atom wird nur dann aus dem Target ausgestoßen, wenn die Kollisionskaskade ihm genügend Energie zuführt, um die Oberflächenbindungsenergie zu überwinden – die Kraft, die das Atom an den Rest des Materials bindet. Deshalb ist Sputtern ein kontrollierter, Atom-für-Atom-Entfernungsprozess und kein chaotisches Schmelzereignis.

Kritische Faktoren und Überlegungen

Der Erfolg und die Qualität eines Sputterprozesses hängen direkt vom Target und den umgebenden Bedingungen ab. Das Ignorieren dieser Faktoren führt zu fehlerhaften oder inkonsistenten Beschichtungen.

Reinheit des Targetmaterials

Die Reinheit des Sputtertargets ist von größter Bedeutung. Jede Verunreinigung innerhalb des Targetmaterials wird zusammen mit den gewünschten Atomen gesputtert und wird zu einer Verunreinigung im endgültigen Dünnfilm, was potenziell dessen elektrische, optische oder mechanische Eigenschaften beeinträchtigen kann.

Prozesseffizienz

Die Rate, mit der Atome aus dem Target ausgestoßen werden – die Sputterausbeute – ist nicht für alle Materialien gleich. Sie hängt von der Masse des Edelgasions (schwerere Ionen wie Xenon sind effizienter als Argon), der Energie der Ionen und der Bindungsenergie des Targetmaterials selbst ab. Einige Materialien sind einfach "schwerer" zu sputtern als andere.

Targetgeometrie und Erosion

Während des Prozesses wird das Targetmaterial verbraucht oder "erodiert". Diese Erosion erfolgt typischerweise ungleichmäßig und erzeugt ein "Rennbahn"-Muster auf der Oberfläche des Targets. Die Steuerung dieser Erosion ist entscheidend, um sicherzustellen, dass der abgeschiedene Film über die Zeit gleichmäßig bleibt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Sputtertargets wird vollständig durch die gewünschten Eigenschaften und die Funktion der endgültigen Dünnschichtbeschichtung bestimmt.

- Wenn Ihr Hauptaugenmerk auf Elektronik und Halbleitern liegt: Sie verwenden Targets aus hochreinen leitfähigen, resistiven oder dielektrischen Materialien wie Kupfer, Tantal, Aluminium oder Silizium, um Schaltkreise und Isolierschichten zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf Optik und Glasbeschichtungen liegt: Sie wählen Targets aus transparenten Oxiden wie Siliziumdioxid (SiO2) oder Titandioxid (TiO2), um Antireflex- oder Reflexionsschichten zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf medizinischen Geräten und Implantaten liegt: Sie verwenden biokompatible Targets wie reines Titan oder Hydroxylapatit, um haltbare, nicht-reaktive Beschichtungen zu erzeugen, die für den menschlichen Körper sicher sind.

- Wenn Ihr Hauptaugenmerk auf verschleißfesten oder dekorativen Oberflächen liegt: Sie verwenden Targets aus harten Materialien wie Chrom, Zirkonium oder Titan, um Nitride und Carbonitride für langlebige und ästhetisch ansprechende Oberflächen auf Werkzeugen, Uhren und Armaturen herzustellen.

Letztendlich ist das Sputtertarget der präzise Bauplan, Atom für Atom, für die Hochleistungsoberfläche, die Sie erzeugen möchten.

Zusammenfassungstabelle:

| Schlüsselfaktor | Warum es wichtig ist |

|---|---|

| Materialreinheit | Bestimmt direkt die Qualität und Leistung des endgültigen Dünnfilms. |

| Materialzusammensetzung | Definiert die elektrischen, optischen oder mechanischen Eigenschaften der Beschichtung. |

| Prozess (Sputtern) | Eine PVD-Methode (Physical Vapor Deposition) zur Atom-für-Atom-Übertragung. |

| Hauptanwendungen | Halbleiter, optische Beschichtungen, medizinische Geräte und langlebige Oberflächen. |

Bereit, die perfekte Oberfläche zu entwickeln?

Das richtige Sputtertarget ist die Grundlage für den Erfolg Ihrer Beschichtung. KINTEK ist spezialisiert auf die Bereitstellung von hochreinen Laborgeräten und Verbrauchsmaterialien, einschließlich Sputtertargets, die auf Ihre spezifische Anwendung zugeschnitten sind – sei es in der Halbleiterfertigung, Optik, Medizintechnik oder bei industriellen Beschichtungen.

Lassen Sie uns Ihnen helfen, präzise, zuverlässige Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und zu erfahren, wie unsere Lösungen Ihren Herstellungsprozess verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Labor-Autoklav Pulsierender Vakuum-Tisch-Dampfsterilisator

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen