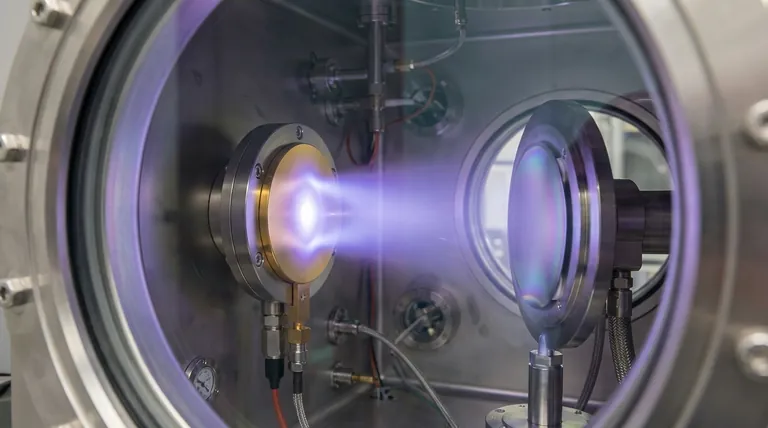

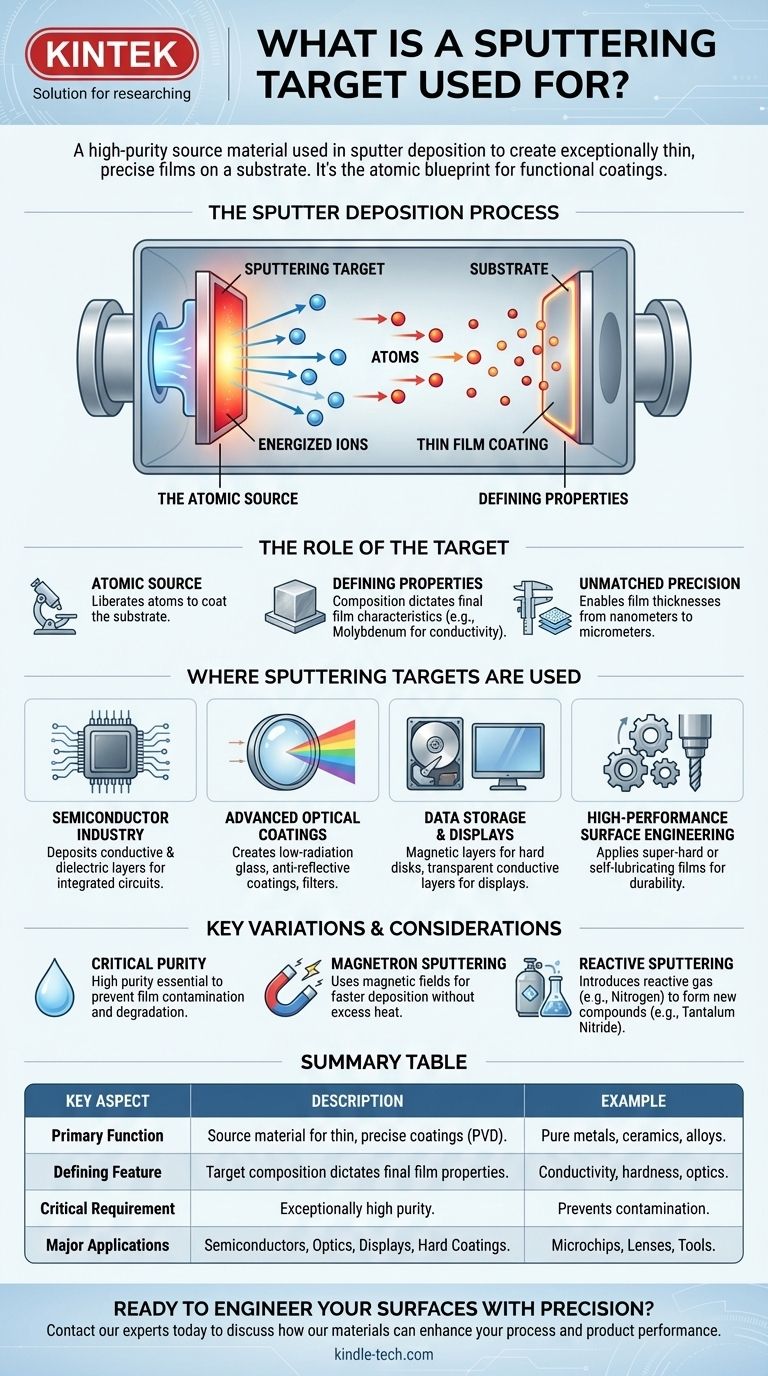

Ein Sputtertarget ist das hochreine Ausgangsmaterial, das in einem Prozess namens Sputterdeposition verwendet wird, um außergewöhnlich dünne, präzise Schichten auf einem Substrat zu erzeugen. Bei dieser Technik wird das Target in einer Vakuumkammer mit energiereichen Ionen beschossen, wodurch Atome von der Oberfläche des Targets ausgestoßen werden. Diese ausgestoßenen Atome wandern dann und lagern sich auf einem anderen Objekt ab, wodurch eine hochkontrollierte Beschichtung entsteht, die für die Herstellung unzähliger moderner Technologien von grundlegender Bedeutung ist.

Das Sputtertarget ist nicht nur ein Materialstück; es ist der atomare Bauplan für eine funktionale Beschichtung. Die Zusammensetzung des Targets bestimmt direkt die Eigenschaften der endgültigen Dünnschicht und macht es zum kritischen Ausgangspunkt für die Oberflächentechnik in allem, von Mikrochips bis hin zu fortschrittlichen optischen Linsen.

Die Rolle des Targets bei der Sputterdeposition

Die Sputterdeposition ist eine Methode der physikalischen Gasphasenabscheidung (PVD), eine Klasse von Techniken, die verwendet werden, um Materialien Schicht für Schicht auf atomarer Ebene aufzubauen. Das Sputtertarget ist das Herzstück dieses gesamten Prozesses.

Das Target als atomare Quelle

Stellen Sie sich Sputtern als ein mikroskopisches Sandstrahlen auf atomarer Ebene vor. Anstatt eine Oberfläche zu erodieren, schlagen der "Sand" (energiereiche Ionen) einzelne Atome vom Targetmaterial ab.

Diese freigesetzten Atome beschichten dann ein nahegelegenes Objekt, das sogenannte Substrat, und bilden eine neue, ultradünne Schicht. Die chemische und physikalische Natur dieser neuen Schicht ist eine direkte Kopie des Targetmaterials.

Definition der Eigenschaften des Endfilms

Die Wahl des Sputtertarges ist von größter Bedeutung, da sie die Eigenschaften des Endprodukts bestimmt.

Ein Target aus Molybdän wird beispielsweise verwendet, um leitfähige Dünnschichten für Solarzellen und Displays herzustellen. Ein Keramiktarget könnte verwendet werden, um eine Isolierschicht in einem Halbleiterbauelement zu erzeugen.

Ermöglichung unübertroffener Präzision

Der Hauptwert des Sputterns ist seine Präzision. Der Prozess ermöglicht die Herstellung von Schichten mit Dicken von nur wenigen Nanometern bis zu mehreren Mikrometern.

Dieses Maß an Kontrolle ist unerlässlich für Anwendungen, bei denen selbst die geringste Unvollkommenheit zum Versagen einer Komponente führen kann, wie z. B. in den komplexen Schichten eines Mikroprozessors.

Wo Sputtertargets in der Praxis eingesetzt werden

Die Anwendungen für die Sputterdeposition sind vielfältig und untermauern viele Hightech-Industrien. Das Sputtertarget ist der Ausgangspunkt für alle von ihnen.

In der Halbleiterindustrie

Sputtern ist ein Eckpfeiler der Mikroelektronikfertigung. Es wird verwendet, um die verschiedenen leitfähigen und dielektrischen (isolierenden) Schichten abzuscheiden, die zum Aufbau integrierter Schaltkreise, der Gehirne aller modernen Elektronik, erforderlich sind.

Für fortschrittliche optische Beschichtungen

Sputtern erzeugt Schichten mit spezialisierten optischen Eigenschaften. Dies wird zur Herstellung von strahlungsarmem Glas für energieeffiziente Fenster, Antireflexbeschichtungen für Linsen und Filtern verwendet, die bestimmte Wellenlängen des Lichts durchlassen oder blockieren.

In Datenspeichern und Displays

Die Technologie war eine der frühesten Methoden zur Herstellung von Computerfestplatten, wobei die magnetischen Schichten, die Daten speichern, abgeschieden wurden. Sie bleibt entscheidend für die Herstellung von CDs, DVDs und den transparenten leitfähigen Schichten, die in modernen Flachbildschirmen zu finden sind.

Für Hochleistungs-Oberflächentechnik

In der Bearbeitungsindustrie wird Sputtern verwendet, um superharte oder selbstschmierende Schichten auf Werkzeuge und Komponenten aufzubringen. Dies erhöht deren Haltbarkeit drastisch und reduziert die Reibung, wodurch ihre Betriebslebensdauer verlängert wird.

Verständnis wichtiger Variationen und Überlegungen

Obwohl das Grundprinzip einfach ist, weist der Sputterprozess mehrere Variationen auf und erfordert eine sorgfältige Kontrolle, um effektiv zu sein.

Der kritische Bedarf an Reinheit

Das Sputtertarget muss außergewöhnlich rein sein. Jede Verunreinigung oder Kontamination innerhalb des Targetmaterials wird zusammen mit den gewünschten Atomen ausgestoßen und in den Endfilm abgeschieden, was dessen Leistung potenziell beeinträchtigt.

Magnetron-Sputtern

Eine gängige Verbesserung ist das Magnetron-Sputtern, das starke Magnetfelder verwendet, um Elektronen in der Nähe der Targetoberfläche einzufangen. Dies erhöht die Effizienz des Ionenbeschusses, was zu schnelleren Abscheidungsraten führt, ohne das Substrat mit übermäßiger Hitze zu beschädigen.

Reaktives Sputtern

Diese fortschrittliche Technik führt ein reaktives Gas, wie Stickstoff oder Sauerstoff, zusammen mit dem standardmäßigen Inertgas in die Vakuumkammer ein. Die gesputterten Atome vom Target reagieren mit diesem Gas, bevor sie das Substrat erreichen, und bilden eine völlig neue Verbindung. Zum Beispiel erzeugt das Sputtern eines Tantal-Targets in einer Stickstoffatmosphäre Tantalnitrid, ein Material, das häufig für Dünnschichtwiderstände verwendet wird.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Sputtertarges und -prozesses wird ausschließlich vom gewünschten Ergebnis für die endgültige Dünnschicht bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Schaffung leitfähiger Bahnen liegt: Sie verwenden ein Sputtertarget aus einem reinen Metall wie Molybdän, Kupfer oder Gold, das für die Halbleiter- und Displayherstellung unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer optischer Eigenschaften liegt: Das Targetmaterial muss aufgrund seines einzigartigen Brechungsindex ausgewählt werden, um Beschichtungen für Linsen, Spiegel und Spezialglas zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung langlebiger, funktionaler Oberflächen liegt: Sie können ein Keramiktarget verwenden oder reaktives Sputtern einsetzen, um superharte oder selbstschmierende Schichten für Industriekomponenten zu erzeugen.

Letztendlich ist das Sputtertarget das grundlegende Element für die Materialtechnik auf atomarer Ebene, das die Präzision und Leistung unzähliger moderner Technologien ermöglicht.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primäre Funktion | Ausgangsmaterial für die Abscheidung dünner, präziser Beschichtungen mittels Sputterdeposition (einer PVD-Methode). |

| Definierendes Merkmal | Die Targetzusammensetzung bestimmt direkt die Eigenschaften des Endfilms (Leitfähigkeit, Härte, Optik). |

| Gängige Materialien | Reine Metalle (z. B. Molybdän, Gold), Keramiken, Legierungen. |

| Kritisches Erfordernis | Außergewöhnlich hohe Reinheit, um Filmkontamination zu verhindern. |

| Hauptanwendungen | Halbleiter, optische Beschichtungen, Displays, Datenspeicher, Hartbeschichtungen für Werkzeuge. |

Bereit, Ihre Oberflächen präzise zu bearbeiten? Das richtige Sputtertarget ist der erste Schritt, um genau die Dünnschichteigenschaften zu erzielen, die Sie für Ihre Halbleiter, optischen Komponenten oder Industriewerkzeuge benötigen. KINTEK ist spezialisiert auf die Bereitstellung von hochreinen Laborgeräten und Verbrauchsmaterialien, einschließlich Sputtertargets, um die anspruchsvollen Anforderungen moderner Labore und Fertigungsbetriebe zu erfüllen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Materialien Ihren Prozess und Ihre Produktleistung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Kundenspezifischer PTFE-Teflon-Teilehersteller für Hohlätzblumenkorb ITO FTO Entwicklungskleberentfernung

- Tragbares Hochdruck-Laborautoklav-Dampfsterilisator für den Laborgebrauch

- Automatische Labor-Heißpresse

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen