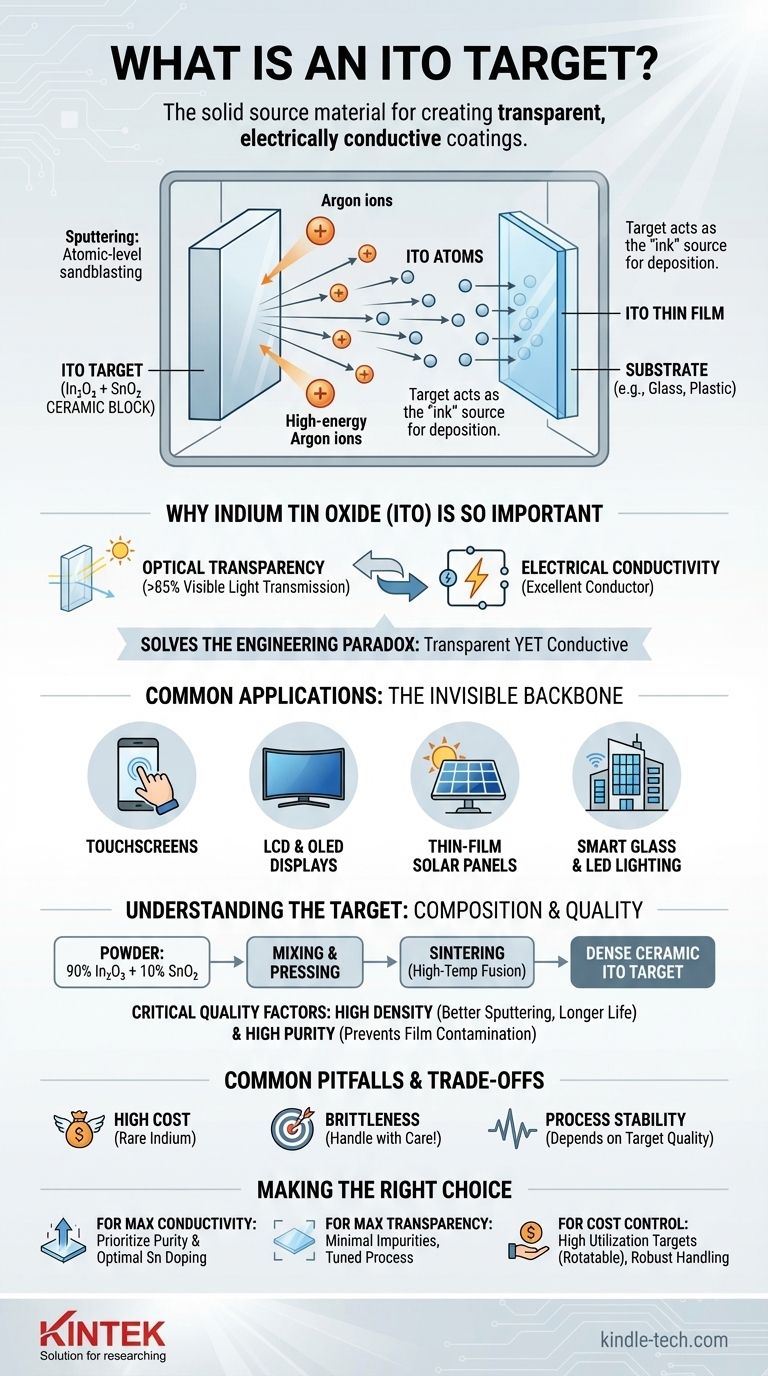

Vereinfacht ausgedrückt, ist ein ITO-Target das feste Ausgangsmaterial, das verwendet wird, um transparente, elektrisch leitfähige Beschichtungen auf Oberflächen wie Glas oder Kunststoff zu erzeugen. Es handelt sich um einen dichten Keramikblock, der aus einer präzisen Mischung von Indiumoxid (In₂O₃) und Zinnoxid (SnO₂) Pulvern hergestellt wird und als „Tinte“ in einem Hightech-Abscheidungsprozess namens Sputtern dient.

Das ITO-Target ist nicht die fertige Beschichtung selbst, sondern das Rohmaterial, das Atom für Atom physikalisch verdampft wird, um die wesentlichen Dünnschichten zu bilden, die Geräte wie Touchscreens, Solarmodule und Flachbildschirme mit Strom versorgen.

Die Rolle des ITO-Targets beim Sputtern

Um das Target zu verstehen, muss man zunächst den Prozess verstehen, für den es konzipiert ist. Das Target ist eine entscheidende Komponente in einer weit verbreiteten Fertigungstechnik namens Physical Vapor Deposition (PVD), insbesondere dem Magnetron-Sputtern.

Was ist Sputtern?

Sputtern ist eine Vakuumabscheidungsmethode. Stellen Sie es sich wie einen mikroskopischen Sandstrahler auf atomarer Ebene vor.

Innerhalb einer Vakuumkammer werden Hochenergieionen (typischerweise von einem Inertgas wie Argon) beschleunigt und auf das ITO-Target gerichtet.

Dieser Beschuss hat genügend Kraft, um einzelne Atome oder Moleküle von der Oberfläche des Targets abzulösen und sie ins Vakuum zu schleudern.

Das Target als Ausgangsmaterial

Das ITO-Target fungiert als feste Quelle – das abzuscheidende Material. Es wird typischerweise in einer bestimmten Form hergestellt, wie einer flachen Platte oder einem rotierbaren Zylinder, um in die Sputteranlage zu passen.

Das vom Target ausgestoßene Material bildet schließlich die fertige, hauchdünne Beschichtung.

Vom Target zur Dünnschicht

Sobald die ITO-Atome gelöst sind, wandern sie durch die Vakuumkammer und landen auf einem Substrat, wie einer Glasscheibe oder einer flexiblen Folie.

Sie kondensieren auf dieser Oberfläche und bauen allmählich eine Schicht auf, die gleichmäßig und oft nur wenige hundert Nanometer dick ist. Diese abgeschiedene Schicht ist der ITO-Dünnfilm.

Warum Indiumzinnoxid (ITO) so wichtig ist

Der Grund für diesen komplexen Prozess liegt in den einzigartigen und wertvollen Eigenschaften von ITO selbst. Es löst ein fundamentales technisches Paradoxon.

Die einzigartige Kombination: Transparenz und Leitfähigkeit

Die meisten Materialien, die Elektrizität gut leiten, wie Kupfer oder Aluminium, sind opak. Die meisten Materialien, die transparent sind, wie Glas, sind elektrische Isolatoren.

ITO ist eines der wenigen Materialien, das in beidem hervorragend ist. Es ist optisch transparent (lässt über 85 % des sichtbaren Lichts durch) und gleichzeitig ein ausgezeichneter elektrischer Leiter.

Häufige Anwendungen

Diese Doppeleigenschaft macht ITO für unzählige moderne Technologien unverzichtbar. Es ist das unsichtbare Rückgrat von:

- Touchscreens: Bereitstellung des leitfähigen Gitters, das die Position Ihres Fingers erfasst.

- LCD- und OLED-Displays: Dient als transparente obere Elektrode zur Steuerung der Pixel.

- Dünnschicht-Solarmodule: Wirkt als transparenter oberer Kontakt, um Elektrizität zu gewinnen, ohne das Sonnenlicht zu blockieren.

- Smart Glass und LED-Beleuchtung: Ermöglicht transparente leitfähige Pfade.

Verständnis der Target-Eigenschaften

Die Qualität und Zusammensetzung des ITO-Targets bestimmen direkt die Leistung der fertigen Dünnschicht. Hersteller unternehmen große Anstrengungen, um seine Eigenschaften zu kontrollieren.

Vom Pulver zum festen Keramikblock

Das Target beginnt als hochreine Indiumoxid- und Zinnoxid-Pulver. Ein übliches Verhältnis ist 90 % In₂O₃ zu 10 % SnO₂ nach Gewicht.

Diese Pulver werden gemischt, gepresst und dann gesintert – ein Hochtemperaturprozess, der das Pulver zu einem dichten, stabilen und festen Keramikblock verschmilzt, der einsatzbereit ist.

Die Bedeutung von Dichte und Reinheit

Die Leistung des Sputterprozesses hängt stark von der Qualität des Targets ab.

Ein hochdichtes Target sputtert gleichmäßiger und hält länger. Hohe Reinheit ist entscheidend, da selbst Spurenverunreinigungen die elektrische Leitfähigkeit oder optische Transparenz der fertigen Schicht beeinträchtigen können.

Häufige Fallstricke und Kompromisse

Obwohl ITO ein Eckpfeilermaterial ist, birgt die Arbeit damit erhebliche Herausforderungen, die jeder Ingenieur und Bediener berücksichtigen muss.

Die hohen Kosten von Indium

Indium ist ein seltenes und teures Element. Folglich stellen ITO-Sputtertargets einen erheblichen Teil der Herstellungskosten vieler elektronischer Geräte dar.

Sprödigkeit und Handhabung

Als Keramikmaterial ist ein ITO-Target sehr spröde. Es kann leicht reißen oder zersplittern, wenn es unsachgemäß behandelt, fallen gelassen oder thermischen Schocks (zu schnellem Erhitzen oder Abkühlen) ausgesetzt wird, was zu kostspieligen Ausfallzeiten führt.

Prozessstabilität

Die Aufrechterhaltung einer konstanten Sputterrate ist entscheidend für die Herstellung gleichmäßiger Schichten. Schwankungen der Target-Dichte oder Verunreinigungen können zu Lichtbögenbildung oder Prozessinstabilität führen, was fehlerhafte Produkte zur Folge hat.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl und Verwaltung eines ITO-Targets ist eine Abwägung zwischen Leistung, Kosten und Prozessstabilität, basierend auf der Endanwendung.

- Wenn Ihr Hauptaugenmerk auf maximaler Leitfähigkeit liegt: Priorisieren Sie ein Target mit hoher Reinheit und dem optimalen Zinn-Dotierungsverhältnis, da dies für die Ladungsträgermobilität in der Schicht entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf optischer Transparenz liegt: Stellen Sie sicher, dass das Target-Material minimale Verunreinigungen aufweist und der Sputterprozess fein abgestimmt ist, um eine glatte, nicht absorbierende Schicht zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf Kostenkontrolle liegt: Konzentrieren Sie sich auf Targets mit hohen Materialausnutzungsraten (wie rotierbare Targets) und implementieren Sie robuste Handhabungsverfahren, um Brüche zu verhindern.

Letztendlich ist das Verständnis des ITO-Targets der erste Schritt zur Beherrschung der Kunst der Herstellung von Hochleistungs-Transparentleiterschichten.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Materialzusammensetzung | Keramikblock aus 90 % Indiumoxid (In₂O₃) und 10 % Zinnoxid (SnO₂) |

| Hauptfunktion | Ausgangsmaterial zum Sputtern zur Herstellung transparenter leitfähiger Beschichtungen |

| Schlüsseleigenschaften | Hohe elektrische Leitfähigkeit + >85 % optische Transparenz |

| Häufige Anwendungen | Touchscreens, LCD/OLED-Displays, Solarmodule, Smart Glass |

| Herstellungsprozess | Pulvermischen, Pressen und Hochtemperatursintern |

| Kritische Qualitätsfaktoren | Hohe Dichte, hohe Reinheit, präzise Zusammensetzungskontrolle |

Bereit, Ihre Produktion von transparenten leitfähigen Filmen zu optimieren?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für die Forschung und Entwicklung fortschrittlicher Materialien. Ob Sie Displays der nächsten Generation, Solarmodule oder Touch-Schnittstellen entwickeln – unsere Expertise bei Sputtertargets und Abscheidungstechnologien kann Ihnen helfen, eine überlegene Filmqualität und Prozesseffizienz zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Anwendungsanforderungen mit zuverlässigen Lösungen und technischer Beratung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Verdampferschale für organische Materie

- Leitfähiges Kohlenstofftuch, Kohlenstoffpapier, Kohlenstofffilz für Elektroden und Batterien

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Hohlreinigungsbehälter und Gestellträger

Andere fragen auch

- Wie wird synthetischer Diamant als Werkzeug in der Hochdruckforschung eingesetzt? Extreme Bedingungen mit Diamantstempelzellen (DAC) meistern

- Was sind die verschiedenen Arten von Sputtertargets? Wählen Sie die richtige Materialquelle für Ihren Dünnschichtprozess

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Was ist der Zweck einer dünnen Schicht? Entwicklung von Oberflächen für überlegene Leistung

- Was sind die Schritte des Sputterprozesses? Beherrschen Sie die Dünnschichtabscheidung für Ihr Labor

- Was ist der Unterschied zwischen PCD und CVD? Die Wahl der richtigen Diamantlösung für Ihre Werkzeuge

- Warum ist die Gleichmäßigkeit der Abscheidung ein kritischer Faktor bei der Geräteherstellung? Sicherstellung von Ausbeute und elektrischer Leistung

- Was ist die beste Beschichtung für Metallwerkzeuge? Ordnen Sie die Beschichtung Ihrer spezifischen Anwendung zu