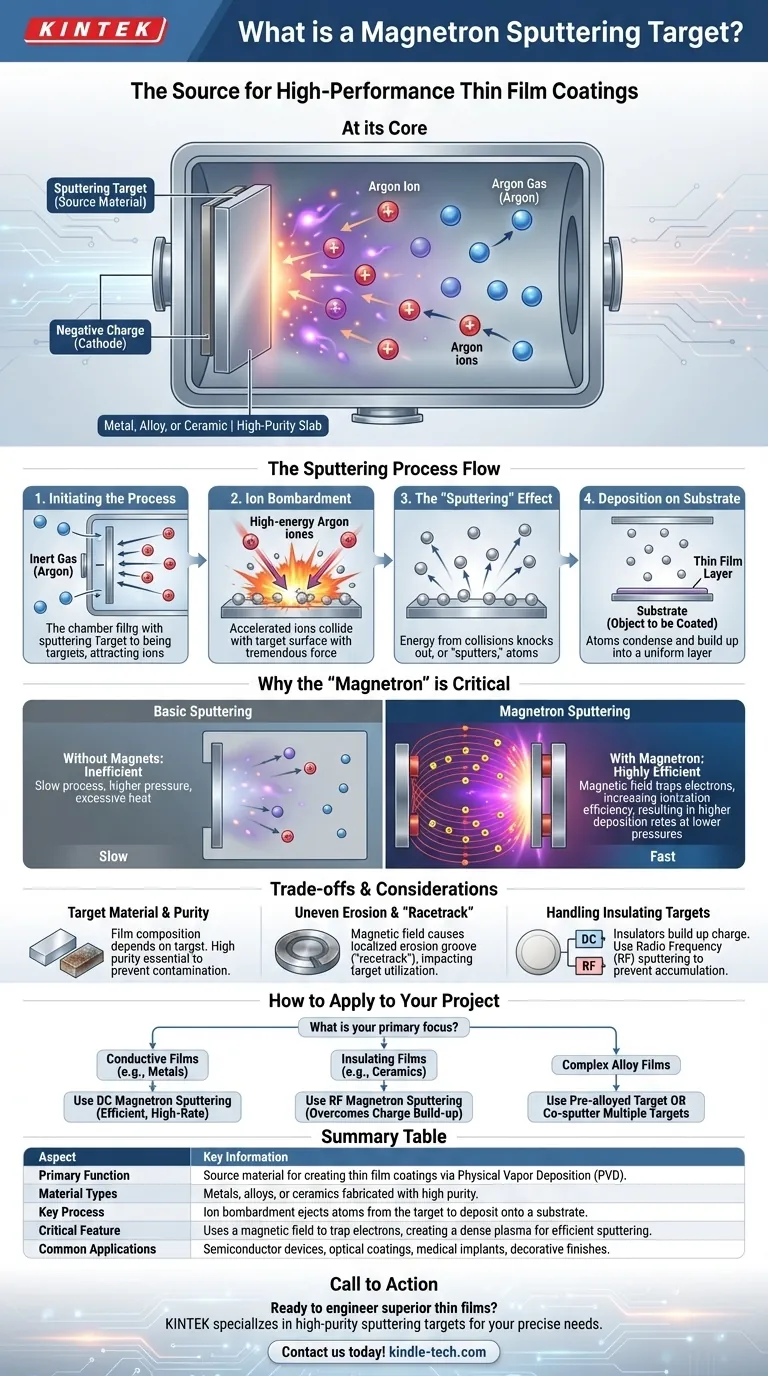

Im Kern ist ein Sputtertarget für Magnetronsputtern das Ausgangsmaterial zur Erzeugung einer Hochleistungs-Dünnschichtbeschichtung. Es handelt sich um eine präzise gefertigte Platte aus Metall, Legierung oder Keramik, die methodisch in einer Vakuumkammer verdampft wird. Hochenergetische Ionen beschießen das Target und lösen dabei Atome heraus, die dann auf ein Substrat wandern und sich dort ablagern, um eine ultradünne, gleichmäßige Schicht mit spezifischen optischen, elektrischen oder mechanischen Eigenschaften zu bilden.

Das Sputtertarget für Magnetronsputtern ist nicht nur ein Materialstück; es ist der grundlegende Ausgangspunkt eines hochentwickelten Abscheidungsprozesses. Der Schlüssel liegt in der Verwendung eines Magnetfeldes, um ein Plasma zu konzentrieren, was einen hochgradig effizienten und kontrollierten Beschuss des Targets ermöglicht, um überlegene Dünnschichten bei niedrigeren Temperaturen und Drücken als bei anderen Methoden zu erzeugen.

Die Rolle des Targets im Sputterprozess

Das Magnetronsputtern ist eine Art der physikalischen Gasphasenabscheidung (Physical Vapor Deposition, PVD), was bedeutet, dass es sich um einen mechanischen und keinen chemischen Prozess handelt. Das Target ist der zentrale Akteur bei dieser physikalischen Materialübertragung.

Initiierung des Prozesses: Das Target als Kathode

Der Prozess beginnt in einer Vakuumkammer mit niedrigem Druck, die mit einem Inertgas, typischerweise Argon, gefüllt ist. Das Sputtertarget erhält eine starke negative elektrische Ladung, wodurch es zur Kathode wird.

Erzeugung des Beschichtungsmaterials: Ionenbeschuss

Diese negative Ladung zieht positiv geladene Argonionen aus dem umgebenden Plasma an. Diese Ionen beschleunigen und kollidieren mit enormer Kraft auf die Oberfläche des Targets. Man kann es sich wie Sandstrahlen auf atomarer Ebene vorstellen.

Der „Sputter“-Effekt: Ausstoßen von Atomen

Die Energie dieser Kollisionen reicht aus, um einzelne Atome aus dem Targetmaterial herauszuschlagen oder zu „sputtern“. Diese ausgestoßenen Atome fliegen in verschiedene Richtungen vom Target weg und bewegen sich durch die Vakuumumgebung.

Abscheidung: Bildung des Films auf einem Substrat

Diese gesputterten Atome treffen schließlich auf das Substrat – das zu beschichtende Objekt (wie ein Siliziumwafer, eine Glasscheibe oder ein medizinischer Implantat). Bei ihrer Ankunft kondensieren sie und bauen sich Schicht für Schicht auf, um einen dichten, hochreinen Dünnfilm zu bilden.

Warum das „Magnetron“ die entscheidende Komponente ist

Das bloße Anlegen einer Spannung zum Sputtern eines Targets ist ineffizient. Der Begriff „Magnetron“ bezieht sich auf die Verwendung starker Magnete, die die Geschwindigkeit und Qualität des Prozesses dramatisch verbessern.

Das Problem beim einfachen Sputtern

Ohne ein Magnetfeld ist der Prozess langsam, erfordert höhere Gasdrücke und kann übermäßige Hitze erzeugen. Das Plasma ist diffus und schwach, was zu einer geringen Ionenbeschussrate führt.

Die Lösung: Eindämmung des Plasmas

Beim Magnetronsputtern werden hinter dem Target starke Magnete platziert. Dieses Magnetfeld fängt freie Elektronen aus dem Plasma ein und zwingt sie in eine spiralförmige Bahn sehr nahe an die Oberfläche des Targets.

Erhöhung der Ionisierungseffizienz

Diese eingefangenen, spiralförmigen Elektronen haben eine viel höhere Wahrscheinlichkeit, mit neutralen Argongasteilchen zu kollidieren. Jede Kollision kann ein Elektron von einem Argonatom abschlagen und so ein weiteres positives Argonion erzeugen. Diese selbsterhaltende Kaskade erzeugt ein sehr dichtes, intensives Plasma, das direkt vor dem Target konzentriert ist.

Das Ergebnis: Höhere Abscheidungsraten

Ein dichteres Plasma bedeutet, dass viel mehr Ionen für den Beschuss des Targets zur Verfügung stehen. Dies führt zu einer deutlich höheren Sputterrate, wodurch der Prozess schneller, energieeffizienter und bei niedrigeren Drücken durchführbar wird, was die Qualität des resultierenden Films verbessert.

Überlegungen und Kompromisse verstehen

Obwohl diese Technik leistungsstark ist, erfordert sie eine sorgfältige Konstruktion und das Verständnis ihrer Grenzen, um konsistente Ergebnisse zu erzielen.

Targetmaterial und Reinheit

Die Zusammensetzung des Endfilms wird direkt durch die Zusammensetzung des Targets bestimmt. Daher müssen Targets mit extrem hoher Reinheit hergestellt werden, um eine Kontamination der Endbeschichtung zu verhindern. Sie können aus reinen Metallen, komplexen Legierungen oder Keramikverbindungen bestehen.

Ungleichmäßige Erosion und die „Rennstrecke“

Das Magnetfeld, das den Prozess verbessert, verursacht auch einen wesentlichen Nachteil: ungleichmäßige Erosion. Die Ionen sind in einem bestimmten Bereich konzentriert, was zu einer sichtbaren Erosionsrille führt, die oft als „Rennstrecke“ (Racetrack) bezeichnet wird. Das bedeutet, dass nur ein Bruchteil des Targetmaterials verbraucht wird, bevor es ausgetauscht werden muss, was sich auf die Kosteneffizienz auswirkt.

Umgang mit isolierenden Targets

Das Sputtern eines leitfähigen Metalltargets kann mit einer einfachen Gleichstromversorgung (DC) durchgeführt werden. Wenn das Target jedoch ein elektrischer Isolator ist (wie eine Keramik), baut sich positive Ladung von den Ionen auf seiner Oberfläche auf, was schließlich den weiteren Beschuss abstößt und den Prozess stoppt.

Um dies zu umgehen, wird das Hochfrequenz-Sputtern (RF-Sputtern) verwendet. Das schnell wechselnde elektrische Feld verhindert die Ladungsansammlung und ermöglicht die Abscheidung von Isoliermaterialien, obwohl die Ausrüstung komplexer ist.

Anwendung auf Ihr Projekt

Ihre Wahl des Targets und der Sputtermethode hängt vollständig von dem Material ab, das Sie abscheiden müssen, und seiner beabsichtigten Funktion.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Filme liegt (z. B. Metalle für Elektronik oder dekorative Beschichtungen): Das DC-Magnetronsputtern ist der effiziente Industriestandard für hohe Raten bei dieser Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung isolierender Filme liegt (z. B. Keramiken für optische Filter oder Schutzbarrieren): Das RF-Magnetronsputtern ist notwendig, um die Aufladung auf dem nicht leitfähigen Targetmaterial zu überwinden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Legierungsfilme liegt: Sie können ein einzelnes, vorlegiertes Target verwenden oder gleichzeitig von mehreren elementaren Targets ko-sputtern, um präzise chemische Zusammensetzungen zu erzielen.

Letztendlich ist das Verständnis des Sputtertargets der erste Schritt zur Beherrschung des Prozesses der Materialtechnik auf atomarer Ebene.

Zusammenfassungstabelle:

| Aspekt | Schlüsselinformationen |

|---|---|

| Hauptfunktion | Ausgangsmaterial zur Herstellung von Dünnschichtbeschichtungen mittels PVD (Physikalische Gasphasenabscheidung). |

| Materialtypen | Metalle, Legierungen oder Keramiken, die mit hoher Reinheit gefertigt sind. |

| Schlüsselprozess | Ionenbeschuss stößt Atome vom Target ab, die sich auf einem Substrat ablagern. |

| Entscheidendes Merkmal | Verwendet ein Magnetfeld, um Elektronen einzufangen und ein dichtes Plasma für effizientes Sputtern zu erzeugen. |

| Häufige Anwendungen | Halbleiterbauelemente, optische Beschichtungen, medizinische Implantate, dekorative Oberflächen. |

Bereit, überlegene Dünnschichten für Ihr Projekt zu entwickeln?

Das richtige Sputtertarget für Magnetronsputtern ist grundlegend, um die spezifischen optischen, elektrischen oder mechanischen Eigenschaften zu erzielen, die Ihre Anwendung erfordert. KINTEK ist spezialisiert auf hochreine Laborgeräte und Verbrauchsmaterialien, einschließlich Sputtertargets, um Ihren genauen Laborbedarf zu decken.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Abscheidungsprozess verbessern und Ihre Materialdesigns zum Leben erwecken können.

Kontaktieren Sie jetzt unsere Experten!

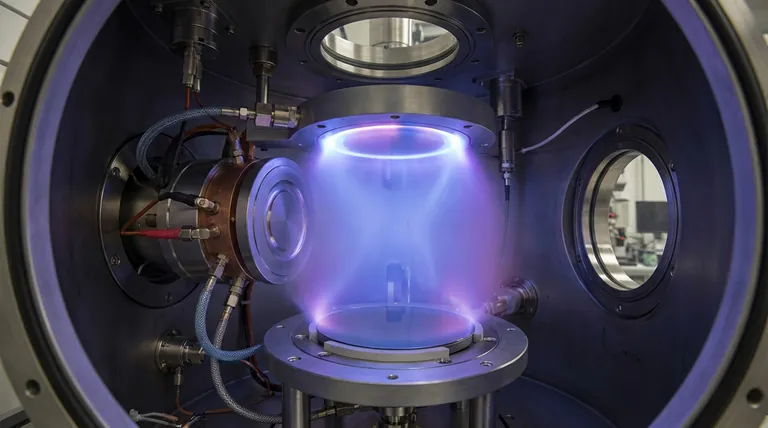

Visuelle Anleitung

Ähnliche Produkte

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Kulturschalen und Verdampfungsschalen

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Wie wird Plasma bei Diamantbeschichtungen eingesetzt? Entdecken Sie die Leistungsfähigkeit von MPCVD für überlegene Beschichtungen

- Was ist der Mikrowellenplasma-unterstützte chemische Gasphasenabscheidungsprozess? Erzielen Sie Niedertemperatur-Beschichtungen von hoher Qualität

- Was sind die Grenzen von Diamanten? Jenseits des Mythos der Perfektion

- Was sind die Hauptvorteile der CVD-Methode zum Diamantenwachstum? Herstellung von hochreinen Edelsteinen und Komponenten

- Was ist die Funktion eines Mikrowellen-PECVD-Systems für Diamant-Nanospikes? Präzisions-Einstufen-Nanosynthese