Bei der Dünnschichtabscheidung ist Sputtergas das kritische Medium, das zur Erzeugung der energiereichen Partikel verwendet wird, die die Beschichtung bilden. Es ist typischerweise ein hochreines Inertgas, wie Argon, das in eine Vakuumkammer eingeleitet und dann ionisiert wird, um ein Plasma zu bilden. Diese Ionen werden beschleunigt, um ein Ausgangsmaterial (das „Target“) zu bombardieren, wodurch Atome physisch von ihm abgeschlagen werden, die sich dann auf einem Substrat ablagern, um eine gleichmäßige Dünnschicht zu bilden.

Das Sputtergas ist nicht Teil der endgültigen Beschichtung; es fungiert als hochenergetisches „Sandstrahlwerkzeug“. Durch die Ionisierung dieses Gases zur Erzeugung eines Plasmas erzeugt der Sputterprozess einen Ionenstrom, der ein Ausgangsmaterial Atom für Atom physisch abträgt, um eine makellose Dünnschicht abzuscheiden.

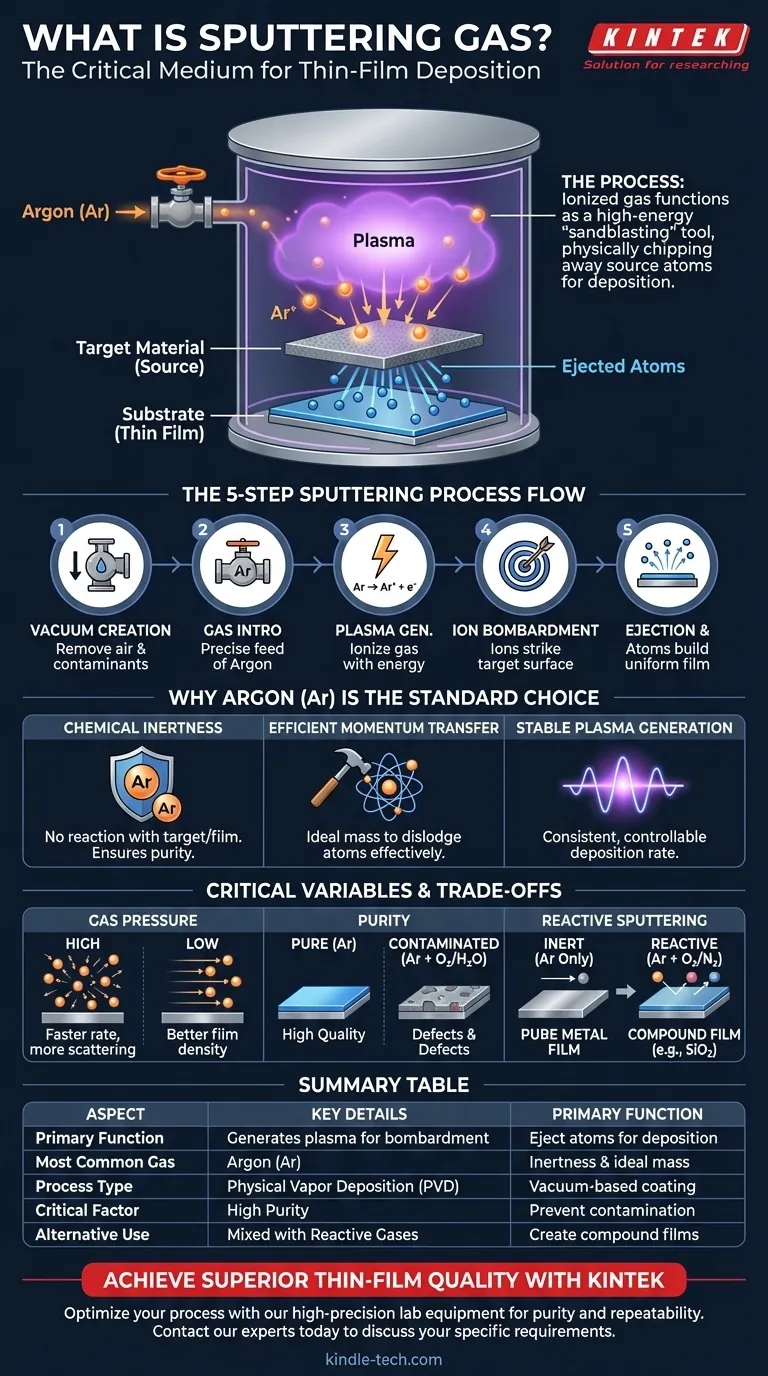

Die Rolle von Gas im Sputterprozess

Sputtern ist eine Form der physikalischen Gasphasenabscheidung (PVD), ein Prozess, der vollständig im Vakuum stattfindet. Das Gas ist der wichtigste Vermittler, der Energie von einer Stromquelle auf das Targetmaterial überträgt.

Schritt 1: Erzeugen eines Vakuums

Bevor das Gas eingeleitet wird, wird die Sputterkammer auf einen sehr niedrigen Druck evakuiert. Dadurch werden Luft und andere Verunreinigungen, wie Wasserdampf, entfernt, die sonst mit dem Beschichtungsmaterial reagieren und die Reinheit und Eigenschaften des fertigen Films beeinträchtigen könnten.

Schritt 2: Einleiten des Sputtergases

Sobald der erforderliche Vakuumpegel erreicht ist, wird eine kleine, präzise kontrollierte Menge Sputtergas in die Kammer geleitet. Argon (Ar) ist die häufigste Wahl für diese Rolle.

Schritt 3: Erzeugen eines Plasmas

Ein starkes elektrisches oder elektromagnetisches Feld wird in der Kammer angelegt. Diese hohe Energie entreißt den Gasatomen Elektronen, wodurch eine Mischung aus positiv geladenen Ionen (z. B. Ar+) und freien Elektronen entsteht. Dieses angeregte, ionisierte Gas wird als Plasma bezeichnet.

Schritt 4: Ionenbeschuss

Das Targetmaterial erhält eine negative elektrische Ladung, die die positiv geladenen Gasionen aus dem Plasma stark anzieht. Diese Ionen beschleunigen zum Target und treffen dessen Oberfläche mit erheblicher kinetischer Energie.

Schritt 5: Auswurf und Abscheidung

Der Aufprall jedes Ions überträgt Impuls auf die Atome des Targets und löst sie von der Oberfläche. Diese ausgestoßenen Atome bewegen sich geradlinig durch die Vakuumkammer, bis sie auf das Substrat treffen und sich dort allmählich zu einer dichten, gleichmäßigen Dünnschicht aufbauen.

Warum Argon die Standardwahl ist

Obwohl auch andere Gase verwendet werden können, ist Argon aus mehreren wichtigen Gründen der Industriestandard für die meisten Sputteranwendungen.

Chemische Inertheit

Als Edelgas ist Argon chemisch inert. Es reagiert nicht mit dem Targetmaterial, dem Substrat oder den Kammerkomponenten. Dies stellt sicher, dass der abgeschiedene Film eine reine Darstellung des Ausgangsmaterials ist.

Effiziente Impulsübertragung

Die Atommasse von Argon ist ideal für die effiziente Impulsübertragung auf die meisten gängigen Targetmaterialien. Es ist schwer genug, um Atome effektiv abzulösen, ohne so schwer zu sein, dass es übermäßige Schäden verursacht oder sich in das Target implantiert.

Stabile Plasmaerzeugung

Argon ionisiert leicht und hält unter typischen Sputterbedingungen ein stabiles, kontrollierbares Plasma aufrecht. Dies ermöglicht eine konsistente und wiederholbare Abscheiderate, die für die Fertigung entscheidend ist.

Die Kompromisse verstehen

Die Wahl und Handhabung des Sputtergases beeinflusst direkt die Qualität des endgültigen Films. Das Verständnis der Variablen ist entscheidend für die Prozesskontrolle.

Der Einfluss des Gasdrucks

Der Druck des Sputtergases in der Kammer ist ein kritischer Parameter. Ein höherer Druck kann die Anzahl der Ionen und damit die Abscheiderate erhöhen, kann aber auch dazu führen, dass die ausgestoßenen Targetatome mit Gasatomen kollidieren, sie streuen und möglicherweise die Filmdichte reduzieren.

Der kritische Bedarf an Reinheit

Das Sputtergas muss außergewöhnlich rein und trocken sein. Jegliche Verunreinigungen, wie Sauerstoff oder Wasser, können in den wachsenden Film eingebaut werden, was zu unerwünschten chemischen Zusammensetzungen und Defekten führt, die seine elektrischen, optischen oder mechanischen Eigenschaften verschlechtern.

Reaktives vs. inertes Sputtern

Während Argon zur Abscheidung reiner Materialien verwendet wird, wird manchmal ein reaktives Gas wie Sauerstoff oder Stickstoff absichtlich beigemischt. Dieser Prozess, reaktives Sputtern genannt, wird zur Bildung von Verbundfilmen verwendet. Zum Beispiel wird beim Sputtern eines Siliziumtargets in einer Sauerstoff-Argon-Mischung ein Siliziumdioxid (SiO₂)-Film abgeschieden.

Die richtige Wahl für Ihr Ziel treffen

Das von Ihnen gewählte Gas hängt vollständig von der Art des Films ab, den Sie erzeugen möchten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metalls oder einer Legierung liegt: Ihre Standardwahl sollte ein hochreines Inertgas wie Argon sein, um chemische Reaktionen während der Abscheidung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines Verbundfilms (wie eines Oxids oder Nitrids) liegt: Sie verwenden eine präzise kontrollierte Mischung aus einem Inertgas (Argon) und einem reaktiven Gas (z. B. Sauerstoff oder Stickstoff).

- Wenn Ihr Hauptaugenmerk auf der Optimierung der Filmqualität und Prozesskontrolle liegt: Sie müssen die Reinheit des Sputtergases und die Integrität des Vakuums priorisieren, um jegliche Form von Kontamination zu vermeiden.

Letztendlich ist das Sputtergas der Motor des Abscheidungsprozesses; seine sorgfältige Auswahl und Handhabung sind grundlegend für die Erzielung einer hochwertigen, funktionalen Dünnschicht.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Primäre Funktion | Erzeugt Plasma, um ein Target zu bombardieren und Atome zur Abscheidung auszustoßen. |

| Häufigstes Gas | Argon (Ar), gewählt wegen seiner Inertheit und idealen Atommasse. |

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD). |

| Kritischer Faktor | Hohe Reinheit ist entscheidend, um Filmkontamination zu verhindern. |

| Alternative Verwendung | Gemischt mit reaktiven Gasen (z. B. O₂, N₂) zur Erzeugung von Verbundfilmen. |

Erzielen Sie überragende Dünnschichtqualität mit KINTEK

Ihre Wahl des Sputtergases und der Prozessparameter ist entscheidend für die Leistung Ihrer Beschichtungen. Ob Sie reine Metalle, Legierungen oder komplexe Verbindungen abscheiden, die richtige Laborausrüstung gewährleistet Präzision, Reinheit und Wiederholbarkeit.

KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien für all Ihre Dünnschichtabscheidungsbedürfnisse. Unsere Expertise kann Ihnen helfen, Ihren Sputterprozess für unvergleichliche Ergebnisse zu optimieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen und Ihre Forschung oder Produktion vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Float-Floatglas für Laboranwendungen

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Kundenspezifische PTFE-Teflonteile Hersteller für nicht standardmäßige Isolatoranpassung

Andere fragen auch

- Was ist der Unterschied zwischen Kurzweg- und Dünnschichtdestillation? Die Wahl der richtigen Destillationsmethode für Ihr Labor

- Wie beeinflusst die Wärmebehandlung die Mikrostruktur? Das Gleichgewicht zwischen Härte und Zähigkeit meistern

- Warum wird Hochleistungsultraschall für MOFs in MMMs eingesetzt? Überlegene Gastrennung & gleichmäßige Dispersion freischalten

- Warum ist eine Hochtemperaturwärmebehandlung für 3D-gedruckte PEEK- und Wolfram-Verbundschilde notwendig?

- Wenn wir einen Metallring erhitzen, dehnt er sich aus oder wird er komprimiert? Das Loch wird größer, nicht kleiner.

- Was sind die Vorteile, wenn man sich über die neuesten ULT-Gefriertechnologien auf dem Laufenden hält? Kosten sparen & Nachhaltigkeit fördern

- Was ist der Prozess des Tauchbeschichtens von Dünnschichten? Ein Leitfaden zur kontrollierten Flüssigkeitsabscheidung

- Was sind die 4 Hauptgussarten? Ein Leitfaden zur Auswahl des richtigen Verfahrens