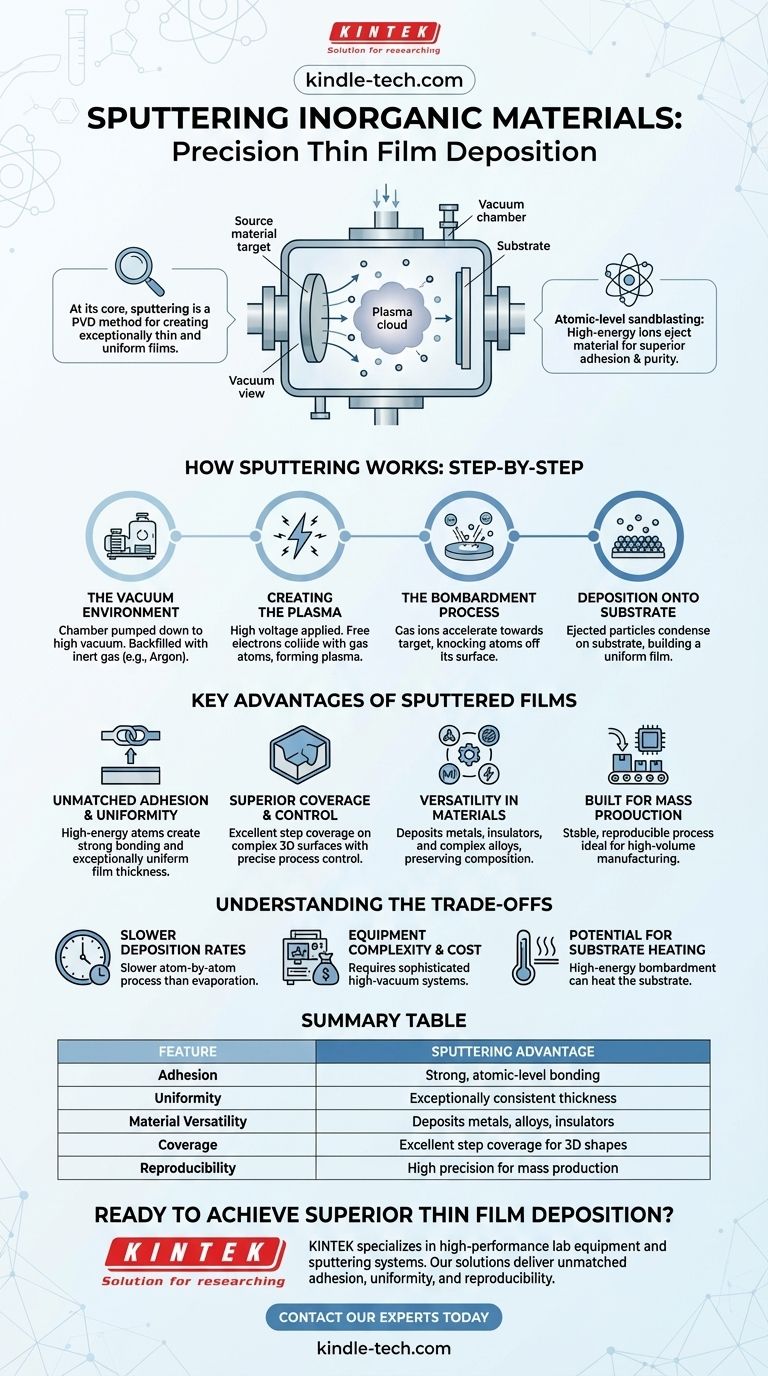

Im Kern ist das Sputtern ein physikalisches Gasphasenabscheidungsverfahren (PVD), das verwendet wird, um außergewöhnlich dünne und gleichmäßige Schichten aus anorganischen Materialien zu erzeugen. Bei diesem Verfahren werden Hochenergieionen verwendet, um ein Quellmaterial in einem Vakuum zu beschießen und dabei Atome oder Moleküle physisch von dessen Oberfläche abzulösen. Diese ausgestoßenen Partikel wandern dann zu einem Zielobjekt, dem sogenannten Substrat, und bilden die gewünschte Beschichtung.

Sputtern ist weniger wie das Aufsprühen einer Beschichtung und mehr wie Sandstrahlen auf atomarer Ebene. Es verwendet angeregte Gasionen, um Material methodisch von einem Quellmaterial zu entfernen, wodurch sichergestellt wird, dass der resultierende Film eine überlegene Haftung, Reinheit und Gleichmäßigkeit im Vergleich zu anderen Methoden aufweist.

Wie Sputtern funktioniert: Eine schrittweise Aufschlüsselung

Der Sputterprozess ist eine hochgradig kontrollierte Abfolge, die in einer speziellen Vakuumkammer stattfindet. Jeder Schritt ist entscheidend für das Erreichen eines qualitativ hochwertigen Films.

Die VakUum-Umgebung

Zuerst werden das Substrat und das Quellmaterial (die Target-Scheibe) in einer versiegelten Kammer platziert. Die Kammer wird auf ein hohes Vakuum gepumpt, um Luft und andere Verunreinigungen zu entfernen. Anschließend wird sie mit einer kleinen, kontrollierten Menge eines Inertgases, wie z. B. Argon, wieder befüllt.

Erzeugung des Plasmas

Es wird eine Hochspannung angelegt, wodurch das Target-Material negativ geladen wird (eine Kathode). Dieses elektrische Feld beschleunigt freie Elektronen, die mit den neutralen Inertgasatomen kollidieren. Diese Kollisionen entreißen den Gasatomen Elektronen und erzeugen eine Wolke aus positiv geladenen Ionen und freien Elektronen, die als Plasma bekannt ist.

Der Beschussprozess

Die positiv geladenen Gasionen werden kraftvoll in Richtung des negativ geladenen Targets beschleunigt. Sie treffen mit erheblicher kinetischer Energie auf die Oberfläche des Targets. Dieser Aufprall ist energiegeladen genug, um die atomaren Bindungskräfte des Target-Materials zu überwinden und einzelne Atome oder Moleküle von der Oberfläche abzulösen.

Abscheidung auf dem Substrat

Diese ausgestoßenen Partikel wandern in einer geraden Linie durch die Niederdruckumgebung, bis sie auf das Substrat treffen. Nach dem Auftreffen kondensieren sie und binden an der Oberfläche des Substrats, wodurch sich allmählich ein dünner, dichter und hochgleichmäßiger Film aufbaut.

Hauptvorteile von gesputterten Filmen

Sputtern wird aufgrund seiner ausgeprägten und starken Vorteile, insbesondere bei Hochleistungsanwendungen, anderen Abscheidungstechniken vorgezogen.

Unübertroffene Haftung und Gleichmäßigkeit

Da die gesputterten Atome mit hoher Energie auf dem Substrat ankommen, dringen sie leicht in die Oberfläche ein, was zu einer starken Haftung führt. Der Prozess gewährleistet außerdem eine außergewöhnlich gleichmäßige Filmdicke über das gesamte Substrat.

Überlegene Abdeckung und Kontrolle

Sputtern bietet eine ausgezeichnete Stufenabdeckung (Step Coverage), was bedeutet, dass es komplexe, dreidimensionale Oberflächen mit scharfen Kanten oder Gräben gleichmäßig beschichten kann. Die Filmdicke wird präzise durch Anpassung der Prozesszeit und Leistung gesteuert, was eine hohe Reproduzierbarkeit ermöglicht.

Vielseitigkeit bei Materialien

Im Gegensatz zu einigen anderen Methoden ist das Sputtern nicht durch den Schmelzpunkt eines Materials eingeschränkt. Es kann zur Abscheidung einer breiten Palette von Materialien verwendet werden, darunter reine Metalle, Isolatoren und komplexe Legierungen, wobei deren ursprüngliche Zusammensetzung erhalten bleibt.

Konzipiert für die Massenproduktion

Die Stabilität, Kontrolle und hohe Reproduzierbarkeit des Sputterprozesses machen ihn ideal für die Massenproduktion. Seine Kompatibilität mit der Einzelwafer-Verarbeitung und dem seltenen Austausch von Targets gewährleistet eine konsistente Ausgabe in Umgebungen mit hohem Produktionsvolumen.

Die Kompromisse verstehen

Obwohl das Sputtern leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Langsamere Abscheidungsraten

Im Vergleich zur thermischen Verdampfung ist das Sputtern im Allgemeinen ein langsamerer Prozess. Der Mechanismus der Atom-für-Atom-Freisetzung ist zwar präzise, kann aber länger dauern, um einen Film der gewünschten Dicke aufzubauen.

Komplexität und Kosten der Ausrüstung

Sputteranlagen erfordern hochentwickelte Vakuumkammern, Netzteile und Steuerungssysteme. Dies macht die anfängliche Investition in die Ausrüstung und die laufende Wartung kostspieliger als bei einfacheren Abscheidungsmethoden.

Potenzielle Substraterwärmung

Der ständige Beschuss mit Hochenergiepartikeln kann eine erhebliche Wärmemenge auf das Substrat übertragen. Bei wärmeempfindlichen Substraten kann dies ein kritisches Problem darstellen, das eine aktive Kühlung oder Prozessanpassung zur Bewältigung erfordert.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der Abscheidungsmethode hängt vollständig vom Endziel Ihres Projekts ab. Der Wert des Sputterns liegt in seiner Präzision und Qualität.

- Wenn Ihr Hauptaugenmerk auf Filmqualität und Präzision liegt: Sputtern ist die definitive Wahl für Anwendungen, die eine überlegene Haftung, Dichte und Gleichmäßigkeit erfordern.

- Wenn Ihr Hauptaugenmerk auf komplexen Materialien liegt: Sputtern eignet sich hervorragend zur Abscheidung von Legierungen und Verbindungen mit hoher Zusammensetzungsgenauigkeit und Reproduzierbarkeit.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Die Stabilität und Kontrolle des Prozesses machen ihn ideal für die industrielle Produktion, bei der Konsistenz nicht verhandelbar ist.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und niedrigen Kosten für einfache Filme liegt: Sie sollten alternative Methoden wie die thermische Verdampfung in Betracht ziehen, aber Sie werden die Qualitäts- und Leistungsvorteile des Sputterns opfern.

Indem Sie seine Prinzipien verstehen, können Sie das Sputtern nutzen, um ein Niveau an Materialabscheidungsqualität zu erreichen, das mit anderen Methoden einfach nicht erreichbar ist.

Zusammenfassungstabelle:

| Merkmal | Sputter-Vorteil |

|---|---|

| Haftung | Starke, atomare Bindung an das Substrat |

| Gleichmäßigkeit | Außergewöhnlich konsistente Filmdicke |

| Materialvielfalt | Abscheidung von Metallen, Legierungen und Isolatoren |

| Abdeckung | Ausgezeichnete Stufenabdeckung für komplexe 3D-Formen |

| Reproduzierbarkeit | Hohe Präzision und Kontrolle für die Massenproduktion |

Bereit, eine überlegene Dünnschichtabscheidung für Ihr Labor zu erzielen?

Bei KINTEK sind wir auf Hochleistungslaborgeräte spezialisiert, einschließlich Sputteranlagen, die für Präzision und Zuverlässigkeit entwickelt wurden. Ob Sie mit Metallen, Legierungen oder komplexen anorganischen Materialien arbeiten, unsere Lösungen liefern die unübertroffene Haftung, Gleichmäßigkeit und Reproduzierbarkeit, die Ihre Forschung oder Produktion erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Sputtertechnologie von KINTEK die Fähigkeiten Ihres Labors verbessern und Ihre Projekte voranbringen kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat