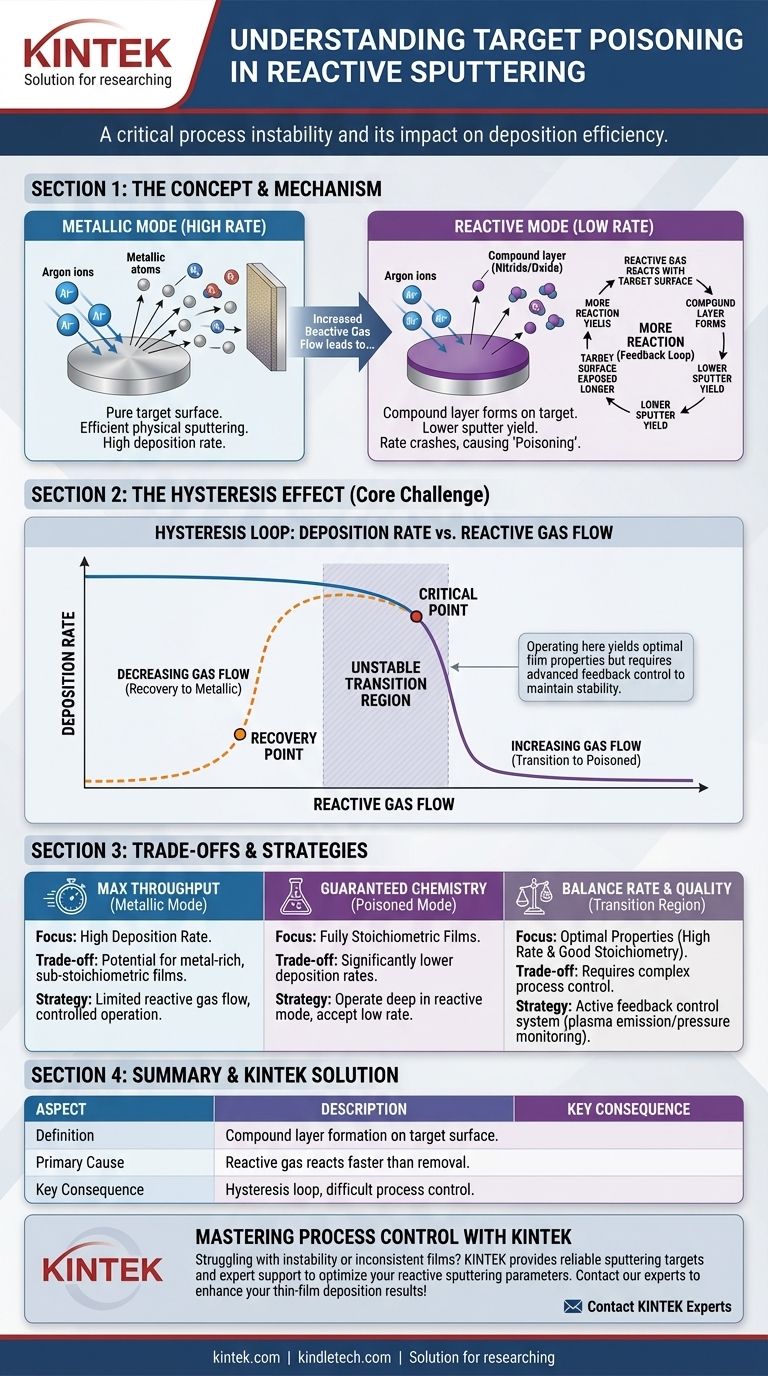

Beim reaktiven Sputtern ist die Targetvergiftung eine kritische Prozessinstabilität, bei der die Oberfläche des Sputtertargets chemisch mit dem Prozessgas reagiert. Diese Reaktion bildet eine Verbindungsschicht, wie ein Nitrid oder Oxid, direkt auf dem Target, die eine deutlich geringere Sputterrate als das reine Targetmaterial aufweist, was zu einem starken Abfall der Abscheideeffizienz führt.

Die Targetvergiftung stellt eine grundlegende Verschiebung im Prozess dar, von einem "metallischen Modus" mit hoher Rate zu einem "reaktiven Modus" mit niedriger Rate. Dieser Übergang ist oft abrupt und zeigt einen Hysterese-Effekt, was ihn zu einer zentralen Herausforderung bei der Steuerung reaktiver Sputterprozesse macht.

Die Mechanik der Targetvergiftung

Um die Vergiftung zu verstehen, müssen wir zunächst zwischen Standard- und reaktivem Sputtern unterscheiden. Diese Unterscheidung ist der Schlüssel zum Verständnis, warum der Prozess instabil wird.

Sputtern in einer nicht-reaktiven Umgebung

In seiner einfachsten Form beinhaltet das Sputtern das Bombardieren eines Targetmaterials mit hochenergetischen Ionen, typischerweise aus einem Inertgas wie Argon.

Diese Ionen wirken wie ein Sandstrahler im Nanomaßstab und schlagen Atome physisch vom Target ab. Diese ausgestoßenen Atome wandern dann und lagern sich auf einem Substrat ab, wodurch ein dünner Film entsteht. Dies ist ein rein physikalischer Prozess.

Einführung des reaktiven Gases

Reaktives Sputtern fügt ein zweites Gas in die Kammer hinzu, wie Stickstoff (N₂) oder Sauerstoff (O₂). Ziel ist es, dass dieses Gas mit den gesputterten Atomen auf der Substratoberfläche reagiert, um einen Verbundfilm (z. B. Titannitrid oder Aluminiumoxid) zu bilden.

Idealerweise findet diese Reaktion hauptsächlich auf dem Substrat statt. Das reaktive Gas ist jedoch in der gesamten Kammer vorhanden, auch um das Target herum.

Der Wendepunkt: Von der Reaktion zur Vergiftung

Die Targetvergiftung tritt auf, wenn die reaktiven Gasmoleküle schneller mit der Targetoberfläche reagieren, als der Sputterprozess sie entfernen kann.

Eine Verbindungsschicht – genau das Material, das Sie auf Ihrem Film haben möchten – beginnt sich auf dem Target selbst zu bilden. Zum Beispiel bildet sich bei einem Titannitrid-Prozess eine Schicht TiN auf dem reinen Titantarget.

Der Teufelskreis eines vergifteten Targets

Diese neue Verbindungsschicht hat eine viel geringere Sputterausbeute als das reine Metall. Es ist einfach schwieriger, Atome von einem Nitrid oder einem Oxid abzuschlagen als von einem Metall.

Dies erzeugt einen Teufelskreis:

- Eine Verbindungsschicht bildet sich auf dem Target.

- Die Sputterrate nimmt ab, weil die Verbindung schwerer zu entfernen ist.

- Da die Sputterrate niedriger ist, ist die Targetoberfläche länger exponiert, wodurch noch mehr reaktives Gas mit ihr reagieren und die Verbindungsschicht verdicken kann.

Diese Rückkopplungsschleife führt zu einem schnellen, nichtlinearen Zusammenbruch der Abscheiderate.

Der Hysterese-Effekt: Eine zentrale Herausforderung

Die problematischste Folge der Targetvergiftung ist die Prozesshysterese. Dieses Phänomen erschwert die Prozesskontrolle erheblich.

Übergang in den vergifteten Modus

Wenn Sie den reaktiven Gasfluss langsam erhöhen, bleibt die Abscheiderate eine Zeit lang hoch und stabil (der "metallische Modus"). Sobald der Gasfluss einen kritischen Punkt erreicht, vergiftet die Targetoberfläche schnell, und die Abscheiderate bricht auf einen neuen, niedrigen stationären Zustand (den "reaktiven Modus") zusammen.

Schwierigkeiten bei der Wiederherstellung

Um sich zu erholen, können Sie den Gasfluss nicht einfach wieder auf knapp unter den kritischen Punkt reduzieren. Da das vergiftete Target eine geringe Sputterrate hat, kann es sich nicht effektiv "reinigen".

Sie müssen den reaktiven Gasfluss auf ein viel niedrigeres Niveau reduzieren, damit der Ionenbeschuss die Verbindungsschicht allmählich absputtern und das Target in seinen metallischen Zustand zurückführen kann.

Das Dilemma der Prozesskontrolle

Das Auftragen der Abscheiderate gegen den reaktiven Gasfluss zeigt diese Hystereseschleife. Der Prozess verhält sich unterschiedlich, je nachdem, ob Sie den Gasfluss erhöhen oder verringern. Das Arbeiten im instabilen Übergangsbereich zwischen den beiden Modi – oft dort, wo die besten Filmeigenschaften gefunden werden – ist ohne fortgeschrittene Rückkopplungsregelung außergewöhnlich schwierig.

Die Kompromisse verstehen

Das Management der Targetvergiftung ist ein Balanceakt zwischen Abscheiderate und Filmqualität. Es gibt keinen einzigen "richtigen" Betriebspunkt; die optimale Wahl hängt vollständig von Ihrem Ziel ab.

Filmstoichiometrie vs. Rate

Um einen vollständig reagierten oder stöchiometrischen Film (z. B. perfektes TiN) zu erhalten, benötigen Sie oft einen hohen Partialdruck des reaktiven Gases. Dies drängt den Prozess in den vergifteten Modus und opfert die Abscheiderate für die Filmchemie.

Prozessstabilität vs. Effizienz

Das Arbeiten fest im metallischen Modus bietet eine hohe, stabile Abscheiderate. Die resultierenden Filme können jedoch unterstöchiometrisch oder "metallreich" sein, da am Substrat nicht genügend reaktives Gas verfügbar ist.

Lichtbögen und Filmfehler

Die Bildung isolierender Verbindungsschichten auf dem Target kann zu Ladungsaufbau führen. Dies kann elektrische Lichtbögen verursachen, die die Stromversorgung beschädigen und Makropartikel ("Spucken") ausstoßen, die Fehler im wachsenden Film erzeugen.

Die richtige Wahl für Ihr Ziel treffen

Die Kontrolle der Targetvergiftung erfordert ein klares Verständnis Ihrer Prozessprioritäten. Es gibt drei primäre Strategien zur Steuerung des reaktiven Sputterprozesses.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz und maximaler Rate liegt: Arbeiten Sie im metallischen Modus mit einem sorgfältig kontrollierten, begrenzten Fluss von reaktivem Gas, aber seien Sie auf potenziell metallreiche Filme vorbereitet.

- Wenn Ihr Hauptaugenmerk auf garantierter Filmchemie liegt: Arbeiten Sie tief im vergifteten (reaktiven) Modus und akzeptieren Sie die deutlich niedrigeren Abscheideraten als notwendigen Kompromiss für vollständig stöchiometrische Filme.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Rate und Qualität liegt: Implementieren Sie ein aktives Rückkopplungssystem (Überwachung der Plasmaemission oder des Partialdrucks), um im instabilen Übergangsbereich zu arbeiten, was der einzige Weg ist, sowohl hohe Raten als auch eine gute Stöchiometrie zu erreichen.

Das Beherrschen des reaktiven Sputterns bedeutet nicht, die Vergiftung zu vermeiden, sondern sie zu verstehen und zu kontrollieren, um Ihre spezifischen Filmeigenschaften zu erreichen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Definition | Bildung einer Verbindungsschicht (z. B. Nitrid, Oxid) auf der Targetoberfläche, die die Sputterrate drastisch reduziert. |

| Hauptursache | Reaktives Gas (z. B. O₂, N₂) reagiert schneller mit der Targetoberfläche, als der Sputterprozess es entfernen kann. |

| Hauptfolge | Hysterese-Effekt: ein starker, nichtlinearer Abfall der Abscheiderate, der schwer umzukehren ist. |

| Prozessmodi | Metallischer Modus: Hohe Abscheiderate, Potenzial für metallreiche Filme. Reaktiver Modus: Niedrige Abscheiderate, vollständig stöchiometrische Filme. |

| Kontrollziel | Abscheiderate und Filmstöchiometrie basierend auf Anwendungsanforderungen ausbalancieren. |

Haben Sie Probleme mit der Instabilität der Abscheiderate oder einer inkonsistenten Filmqualität in Ihren reaktiven Sputterprozessen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die zuverlässigen Sputtertargets und die fachkundige Unterstützung, die Sie zur Beherrschung der Prozesskontrolle benötigen. Unser Team kann Ihnen helfen, die richtigen Materialien auszuwählen und Ihre Parameter zu optimieren, um die Targetvergiftung zu mindern und Ihre gewünschten Filmeigenschaften zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und Ihre Dünnschichtabscheidungsergebnisse zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Labor-Autoklav Pulsierender Vakuum-Tisch-Dampfsterilisator

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was ist der Sizing-Prozess beim Sintern? Meisterhafte Dimensionskontrolle für Präzisionsteile

- Was sind die Faktoren, die den Schmelz- und Siedepunkt beeinflussen? Entdecken Sie die Wissenschaft der Phasenübergänge

- Wie funktioniert ein Wasserbad? Beherrschen Sie präzises und schonendes Erhitzen für Ihr Labor

- Welche Methoden gibt es zur Synthese von Nanomaterialien? Top-Down- vs. Bottom-Up-Ansätze erklärt

- Was ist die Anwendung und das Prinzip der Zentrifugation? Beherrschen Sie die Probentrennung für Ihr Labor

- Was passiert beim Sputtern? Eine Schritt-für-Schritt-Anleitung zur Dünnschichtabscheidung

- Was passiert mit Graphit bei hohen Temperaturen? Entdecken Sie seine extreme Hitzebeständigkeit

- Wie unterscheidet sich die Pulvermetallurgie von anderen Fertigungsverfahren? Bauteile mit minimalem Abfall herstellen