Im Grunde genommen ist das Konzept der „Verweilzeit“ für einen Batch-Reaktor nicht direkt anwendbar. Dieser Begriff ist für kontinuierliche Strömungssysteme reserviert. Für einen Batch-Reaktor ist der entsprechende und korrekte Begriff die Reaktionszeit. Eine längere Reaktionszeit ermöglicht es der Reaktion, weiter voranzuschreiten, was im Allgemeinen die Umsetzung der Reaktanten in Produkte erhöht, bis der chemische Gleichgewichtszustand erreicht ist oder ein limitierender Reaktant vollständig verbraucht ist.

Der entscheidende Unterschied besteht darin, dass die „Verweilzeit“ die durchschnittliche Dauer beschreibt, die ein Fluidteilchen in einem kontinuierlichen Strömungsreaktor verbringt, während die „Reaktionszeit“ die festgelegte Dauer ist, für die alle Materialien in einem geschlossenen Batch-Reaktor gehalten werden. Diese Zeit ist die primäre, vom Bediener gesteuerte Variable zur Bestimmung der endgültigen Produktausbeute und -umsetzung.

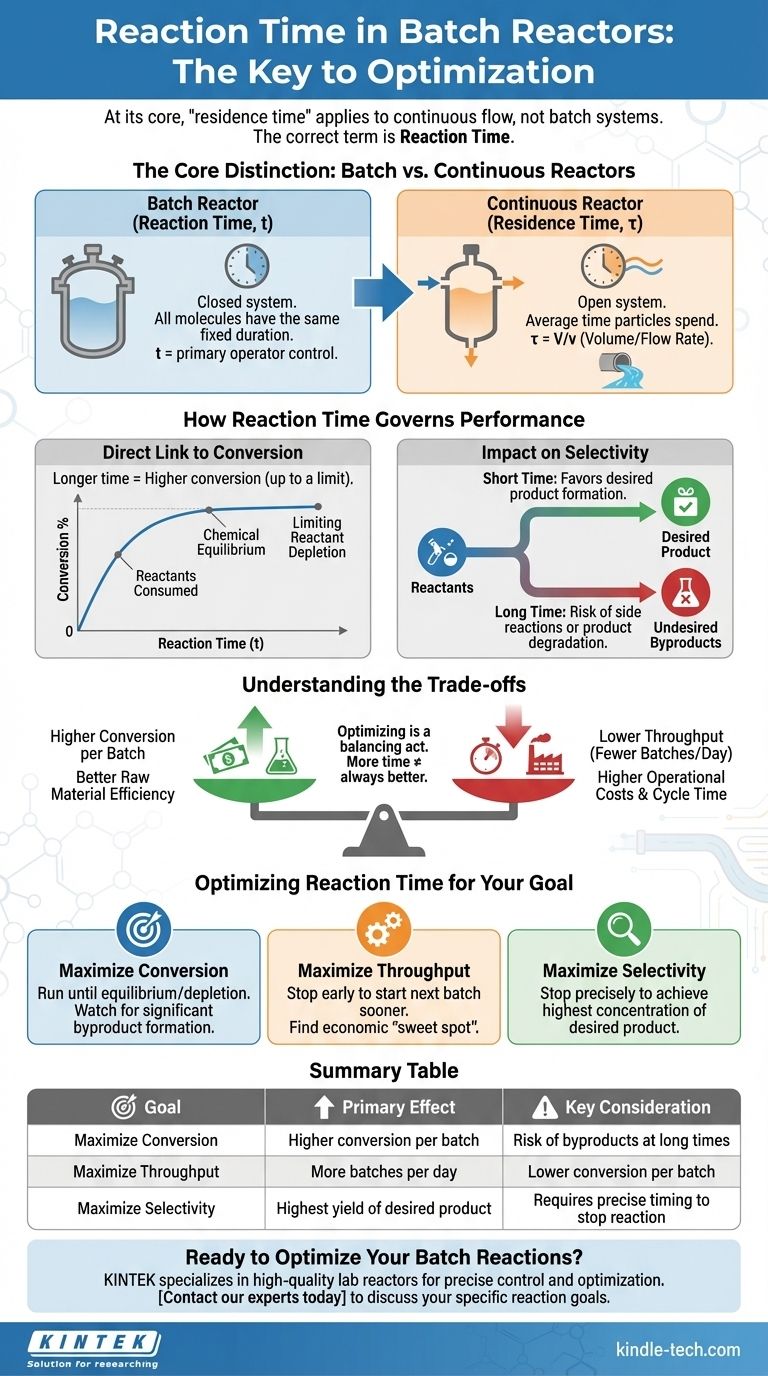

Der Kernunterschied: Batch- vs. Kontinuierliche Reaktoren

Um die Auswirkung der Zeit auf eine Batch-Reaktion zu verstehen, müssen wir zunächst die Terminologie klären, da diese einen grundlegenden Unterschied in der Funktionsweise dieser Systeme aufzeigt. Dies ist nicht nur Semantik; es wirkt sich auf die Prozesssteuerung, Modellierung und Optimierung aus.

Warum „Verweilzeit“ für kontinuierliche Strömung gilt

Die Verweilzeit (τ) ist ein Konzept für kontinuierliche Reaktoren wie einen kontinuierlich gerührten Tankreaktor (CSTR) oder einen Strömungsrohrreaktor (PFR). In diesen Systemen strömen Reaktanten ständig ein und Produkte strömen ständig aus.

Die Verweilzeit ist definiert als das Reaktorvolumen (V) geteilt durch die volumetrische Durchflussrate (v), oder τ = V/v. Sie repräsentiert die durchschnittliche Zeit, die ein Fluidteilchen im Reaktor verbringt. Einige Teilchen verlassen den Reaktor schneller als der Durchschnitt, und einige verweilen länger.

Das Äquivalent beim Batch-Reaktor: „Reaktionszeit“ (t)

Ein Batch-Reaktor ist ein geschlossenes System. Alle Reaktanten werden zu Beginn (t=0) in den Behälter gefüllt, und die Reaktion läuft für eine festgelegte Dauer ab. Während dieser Zeit wird nichts hinzugefügt oder entfernt.

Die Gesamtzeit, in der die Reaktanten im Behälter reagieren dürfen, wird als Reaktionszeit (t) bezeichnet. Im Gegensatz zu einem kontinuierlichen Reaktor erfährt jedes einzelne Molekül in einem Batch-Reaktor exakt die gleiche Reaktionszeit. Stellen Sie es sich wie das Backen eines Kuchens vor: Alle Zutaten kommen gleichzeitig hinein und werden nach einer festgelegten Backzeit gemeinsam herausgenommen.

Wie die Reaktionszeit die Leistung von Batch-Reaktoren steuert

Die Reaktionszeit ist der direkteste Hebel, den Sie betätigen können, um das Ergebnis eines Batch-Prozesses zu steuern. Indem Sie steuern, wie lange Sie die Reaktion laufen lassen, beeinflussen Sie direkt die Umsetzung, die Selektivität und letztendlich Ihre Prozesswirtschaftlichkeit.

Der direkte Zusammenhang mit der Umsetzung

Bei einem gegebenen Satz von Bedingungen (Temperatur, Druck, Katalysator) ist die Umsetzung eines Reaktanten eine direkte Funktion der Zeit. Zu Beginn (t=0) ist die Umsetzung Null. Mit fortschreitender Zeit werden Reaktanten verbraucht und die Umsetzung steigt.

Diese Beziehung wird durch das Geschwindigkeitsgesetz der Reaktion beschrieben. Eine längere Reaktionszeit ermöglicht es der Reaktion, weiter auf ihrem kinetischen Pfad voranzuschreiten, was zu einer höheren Konzentration an Produkten und einer niedrigeren Konzentration an verbleibenden Reaktanten führt.

Erreichen des Gleichgewichts oder der vollständigen Umsetzung

Die Zunahme der Umsetzung mit der Zeit ist nicht unendlich. Die Reaktion stoppt aus einem der folgenden zwei Gründe:

- Verbrauch des limitierenden Reaktanten: Einer der Reaktanten wird vollständig verbraucht, wodurch 100 % Umsetzung für diesen Reaktanten erreicht werden.

- Chemisches Gleichgewicht: Bei reversiblen Reaktionen schreitet die Reaktion fort, bis sie einen Zustand des dynamischen Gleichgewichts erreicht, in dem die Geschwindigkeit der Hinreaktion gleich der Geschwindigkeit der Rückreaktion ist. An diesem Punkt ändert sich die Netto-Umsetzung bei zusätzlicher Zeit nicht mehr.

Auswirkung auf Selektivität und Nebenreaktionen

In vielen industriellen Prozessen können mehrere Reaktionen gleichzeitig ablaufen. Die Selektivität misst, wie viel des umgesetzten Reaktanten das gewünschte Produkt im Vergleich zu unerwünschten Nebenprodukten bildet.

Die Reaktionszeit ist ein entscheidendes Werkzeug zur Steuerung der Selektivität. Eine kurze Reaktionszeit könnte die Bildung des gewünschten Produkts begünstigen, während eine längere Zeit langsamere, unerwünschte Nebenreaktionen zulassen oder dazu führen könnte, dass sich das gewünschte Produkt selbst zu etwas anderem zersetzt.

Die Kompromisse der Reaktionszeit verstehen

Die Optimierung eines Batch-Reaktors ist ein Balanceakt. Die Reaktion einfach so lange wie möglich laufen zu lassen, ist selten die beste wirtschaftliche Strategie. Sie müssen den Nutzen einer höheren Umsetzung gegen mehrere erhebliche Kosten abwägen.

Das Streben nach höherer Umsetzung

Der Hauptvorteil einer längeren Reaktionszeit ist eine höhere Umsetzung pro Charge. Das bedeutet, Sie erhalten mehr Produkt aus der gleichen Menge Ausgangsmaterial, was die Rohstoffeffizienz verbessern kann.

Die Kosten des Durchsatzes

Der bedeutendste Kompromiss ist der Durchsatz, also die Gesamtmenge an Produkt, die Sie in einem bestimmten Betriebszeitraum (z. B. pro Tag) herstellen können.

Jeder Batch-Zyklus umfasst Zeit für Befüllung, Erwärmung, Reaktion, Kühlung und Entleerung. Eine längere Reaktionszeit erhöht direkt die gesamte Zykluszeit. Das bedeutet, dass Sie pro Tag weniger Chargen durchführen können. Ein optimaler Prozess beinhaltet oft das Stoppen der Reaktion, bevor sie abgeschlossen ist, um die nächste Charge früher zu starten und so die Gesamtproduktionsrate zu maximieren.

Das Risiko unerwünschter Nebenprodukte

Wie bereits erwähnt, kann eine übermäßige Reaktionszeit der Selektivität schaden. Wenn der Wert des gewünschten Produkts hoch und die Nebenprodukte Abfall sind, kann eine Überreaktion die Rentabilität der Charge verringern, selbst wenn die gesamte Reaktantenumsetzung hoch ist.

Energie- und Betriebskosten

Längere Reaktionszeiten bedeuten längere Betriebszyklen. Dies führt direkt zu höheren Nebenkosten für die Aufrechterhaltung der Reaktionstemperatur (Heizen oder Kühlen), den Betrieb von Mischern und die Belegung von Anlagen, die für eine andere Charge genutzt werden könnten.

Optimierung der Reaktionszeit für Ihr Ziel

Die „beste“ Reaktionszeit ist keine einzelne Zahl; sie hängt vollständig von Ihrem primären Geschäfts- oder Betriebs-Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Umsetzung pro Charge liegt: Erhöhen Sie die Reaktionszeit, bis Sie sich dem chemischen Gleichgewicht nähern oder bis ein Schlüsselreaktant vollständig verbraucht ist, aber überwachen Sie die Bildung signifikanter Nebenprodukte.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Anlagen-Durchsatzes liegt (z. B. Tonnen pro Tag): Finden Sie den wirtschaftlichen „Sweet Spot“, an dem der marginale Gewinn an Umsetzung durch die Verlängerung der Reaktionszeit durch die Kosten einer längeren Zykluszeit aufgewogen wird. Dies bedeutet oft, die Reaktion zu stoppen, lange bevor sie die maximale Umsetzung erreicht.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Selektivität liegt: Bestimmen Sie die optimale Zeit präzise, um die höchstmögliche Konzentration Ihres gewünschten Produkts zu erreichen, bevor es sich zersetzt oder in Nebenprodukte umgewandelt wird.

Letztendlich ist die Beherrschung der Reaktionszeit der Schlüssel zur Kontrolle des empfindlichen Gleichgewichts zwischen Produktqualität, Produktionsrate und Betriebskosten in jedem Batch-Prozess.

Zusammenfassungstabelle:

| Ziel der Reaktionszeit | Haupteffekt | Wichtige Überlegung |

|---|---|---|

| Umsetzung maximieren | Höhere Umsetzung pro Charge | Risiko von Nebenprodukten bei langen Zeiten |

| Durchsatz maximieren | Mehr Chargen pro Tag | Geringere Umsetzung pro Charge |

| Selektivität maximieren | Höchste Ausbeute des gewünschten Produkts | Erfordert präzises Timing zum Stoppen der Reaktion |

Bereit, Ihre Batch-Reaktionen zu optimieren?

Die Beherrschung der Reaktionszeit ist der Schlüssel zur Balance zwischen Produktqualität, Produktionsrate und Kosten. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laboreinheiten und Verbrauchsmaterialien, die es Ihnen ermöglichen, Ihre Batch-Prozesse präzise zu steuern und für maximale Effizienz und Ausbeute zu optimieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Ausrüstung Ihnen helfen kann, Ihre spezifischen Reaktionsziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Welche Rolle spielt ein hochdruckfester Autoklav aus Edelstahl mit PTFE-Auskleidung bei der Synthese von ZrW2O8? Hohe Reinheit erzielen

- Welche Rolle spielt ein Hochdruckreaktor bei der Synthese von h-BN-Magnet-Nanokompositen? Master Precision Deposition

- Was ist die Funktion eines Hochdruck-Statikautoklaven in der Biomasse-HTL? Optimieren Sie Ihre Biomasseumwandlungsforschung

- Wie erleichtert ein Hochdruck-Hydrothermalautoklav die Synthese von BiVO4@PANI-Nanokompositen? Präzision freischalten.

- Welche Bedeutung hat die hydrothermale Umgebung bei der HA-Herstellung? Optimierung der mesoporösen Struktur und Reinheit