Die Korngröße eines sputterbeschichteten Films ist kein einziger fester Wert. Sie ist ein Ergebnis des Abscheidungsprozesses, der typischerweise zu einer extrem feinen, nanokristallinen Struktur führt. Die endgültige Korngröße liegt üblicherweise im Bereich von wenigen Nanometern bis zu mehreren zehn Nanometern, abhängig ausschließlich vom Material und den spezifischen Prozessbedingungen.

Sputterbeschichtung ist im Grunde ein Prozess der kontrollierten Keimbildung und des Wachstums. Die endgültige Korngröße ist keine inhärente Eigenschaft des gesputterten Materials selbst, sondern ein direktes Ergebnis der Manipulation von Abscheidungsparametern wie Rate, Temperatur und Druck, um eine gewünschte Filmstruktur zu erreichen.

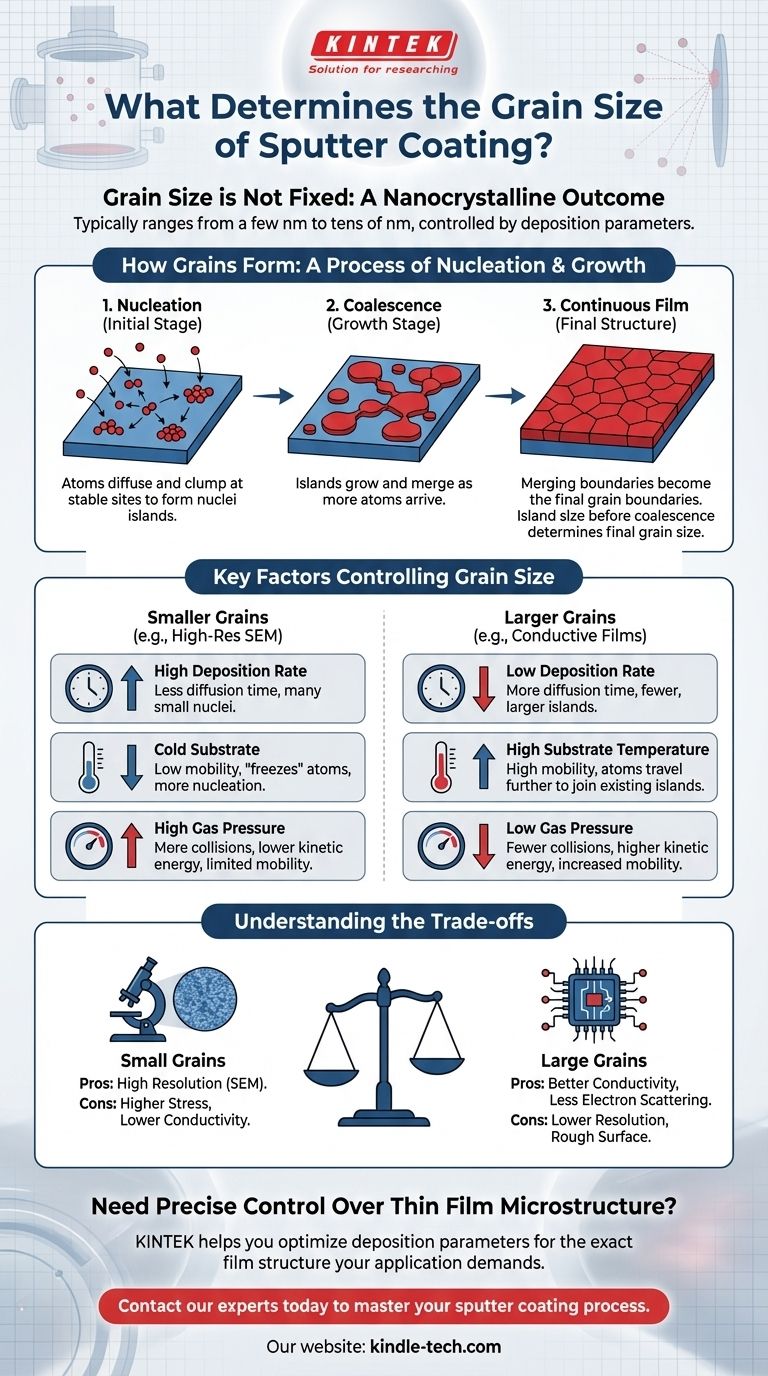

Wie sich Körner in gesputterten Filmen bilden

Um zu verstehen, was die Korngröße steuert, müssen Sie zunächst verstehen, wie ein gesputterter Film Atom für Atom aufgebaut wird. Der Prozess läuft in verschiedenen Stadien ab, die direkt die endgültige mikroskopische Struktur bestimmen.

Das Anfangsstadium: Keimbildung

Gesputterte Atome, die vom Targetmaterial ausgestoßen werden, bilden bei ihrer Ankunft auf dem Substrat nicht einfach eine gleichmäßige Schicht. Sie landen mit kinetischer Energie, bewegen sich über die Oberfläche (ein Prozess, der als Oberflächendiffusion bezeichnet wird) und ballen sich schließlich an stabilen, energiearmen Stellen zusammen, um winzige Inseln oder Keime zu bilden.

Das Wachstumsstadium: Inselkoaleszenz

Diese anfänglichen Keime wirken als Samen. Wenn weitere Atome eintreffen, ist es wahrscheinlicher, dass sie sich einer bestehenden Insel anschließen, als eine neue zu bilden. Die Inseln werden größer, bis sie sich berühren und verschmelzen, ein Prozess, der als Koaleszenz bekannt ist.

Die endgültige Struktur: Kontinuierlicher Film

Die Grenzen, an denen diese wachsenden und verschmelzenden Inseln schließlich aufeinandertreffen, werden zu den Korngrenzen im endgültigen, kontinuierlichen Film. Die Größe der Inseln kurz vor ihrer vollständigen Koaleszenz ist der Hauptfaktor für die durchschnittliche Korngröße des Films.

Schlüsselfaktoren zur Steuerung der Korngröße

Da die Korngröße ein Ergebnis dieses Wachstumsprozesses ist, können Sie sie durch Anpassen der Parameter Ihres Sputtersystems steuern.

Abscheidungsrate

Die Geschwindigkeit, mit der Atome auf dem Substrat ankommen, ist entscheidend. Eine hohe Abscheidungsrate gibt den Atomen weniger Zeit, sich zu bewegen, was zur Bildung vieler kleiner Keime führt. Dies resultiert in einer kleineren endgültigen Korngröße. Umgekehrt ermöglicht eine niedrigere Rate mehr Zeit für die Oberflächendiffusion, was das Wachstum weniger, größerer Inseln und somit eine größere Korngröße fördert.

Substrattemperatur

Die Temperatur bestimmt die Energie, die den abgeschiedenen Atomen zur Verfügung steht. Eine höhere Substrattemperatur erhöht die Oberflächenmobilität, wodurch Atome weiter wandern können, um sich bestehenden Inseln anzuschließen. Dies fördert das Wachstum größerer Körner. Ein kaltes Substrat "friert" Atome effektiv dort ein, wo sie landen, was zu mehr Keimbildungsstellen und einer viel feineren Kornstruktur führt.

Gasdruck

Das Sputtern erfolgt im Vakuum, aber ein Niederdruck-Prozessgas (wie Argon) ist erforderlich, um das Plasma zu erzeugen. Höherer Gasdruck erhöht die Wahrscheinlichkeit, dass gesputterte Atome auf ihrem Weg zum Substrat mit Gasatomen kollidieren. Dies reduziert ihre kinetische Energie bei der Ankunft, begrenzt ihre Oberflächenmobilität und führt zu kleineren Körnern.

Targetmaterial und Substrat

Die inhärenten Eigenschaften des gesputterten Materials (z. B. Gold, Chrom, Platin) und der Substratoberfläche spielen ebenfalls eine Rolle. Die Stärke der Bindung zwischen den abgeschiedenen Atomen und dem Substrat beeinflusst, wie leicht sich Keime bilden und wachsen können.

Die Kompromisse verstehen

Die ideale Korngröße hängt vollständig von der Anwendung ab, und die Optimierung für eine Eigenschaft bedeutet oft einen Kompromiss bei einer anderen.

Kleine Körner: Hohe Auflösung vs. Hohe Spannung

Extrem feinkörnige Filme, oft mit Edelmetallen wie Gold-Palladium erzielt, sind ideal für die hochauflösende Rasterelektronenmikroskopie (REM). Die kleinen Körner bieten eine kontinuierliche, leitfähige Beschichtung, die die feinsten Merkmale der Probe originalgetreu ohne Artefakte wiedergibt. Diese Filme können jedoch höhere innere Spannungen und mehr Korngrenzen aufweisen, was die elektrische Leitfähigkeit beeinträchtigen kann.

Große Körner: Bessere Leitfähigkeit vs. Geringere Auflösung

Für Anwendungen wie die Herstellung von Elektroden oder anderen leitfähigen Dünnschichten sind größere Körner oft wünschenswert. Weniger Korngrenzen bedeuten weniger Elektronenstreuung und daher einen geringeren elektrischen Widerstand. Der Kompromiss besteht darin, dass eine größere Kornstruktur eine rauere Oberfläche erzeugt, die für hochauflösende Bildgebung ungeeignet ist.

Optimierung der Korngröße für Ihre Anwendung

Die Wahl der richtigen Parameter hängt davon ab, die physikalischen Eigenschaften des Films mit Ihrem Endziel in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf hochauflösender REM-Bildgebung liegt: Streben Sie die kleinstmöglichen Körner an, indem Sie einen Low-Energy-Coater, ein geeignetes Gold-Palladium- oder Platin-Target und möglicherweise eine gekühlte Substratstufe verwenden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines leitfähigen Dünnfilms liegt: Fördern Sie ein größeres Kornwachstum, indem Sie eine niedrigere Abscheidungsrate oder eine leicht erhöhte Substrattemperatur verwenden, um die Korngrenzdichte zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf optischen Beschichtungen liegt: Das Gleichgewicht ist entscheidend. Sie benötigen einen glatten, amorphen oder sehr feinkörnigen Film, um die Lichtstreuung zu minimieren, was eine präzise Kontrolle der Abscheidungsrate und des Drucks erfordert.

Letztendlich ist die Steuerung der Korngröße bei der Sputterbeschichtung eine Frage der präzisen Abstimmung Ihrer Prozessparameter, um genau die Filmstruktur zu erzeugen, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Korngröße | Typisches Ziel |

|---|---|---|

| Hohe Abscheidungsrate | Kleinere Körner | Hochauflösende REM-Bildgebung |

| Hohe Substrattemperatur | Größere Körner | Leitfähige Dünnfilme |

| Hoher Gasdruck | Kleinere Körner | Glatte optische Beschichtungen |

| Niedrige Temperatur / Rate | Kleinere Körner | Feine, dichte Filme |

Benötigen Sie präzise Kontrolle über die Mikrostruktur Ihres Dünnfilms?

Die Korngröße Ihres sputterbeschichteten Films beeinflusst direkt seine Leistung, sei es für makellose REM-Bildgebung, optimale elektrische Leitfähigkeit oder überragende optische Eigenschaften. Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert, die genau die Filmstruktur liefern, die Ihre Anwendung erfordert.

Unser Fachwissen hilft Ihnen, Abscheidungsparameter zu optimieren, um die gewünschte nanokristalline Struktur zu erreichen und sicherzustellen, dass Ihre Forschung oder Produktion konsistente, qualitativ hochwertige Ergebnisse liefert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, Ihren Sputterbeschichtungsprozess zu meistern.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen