Das am häufigsten beim Sputtern verwendete Edelgas ist Argon (Ar). Es wird aufgrund seiner idealen Balance aus Atommasse, Kosten und chemischer Inertheit gewählt. Argonatome werden ionisiert, um ein Plasma zu bilden, und diese Ionen werden dann beschleunigt, um ein Targetmaterial zu bombardieren, wodurch Atome physikalisch ausgestoßen werden, die sich als dünne Schicht auf einem Substrat ablagern.

Die Wahl des Gases beim Sputtern ist eine entscheidende Entscheidung, die die Effizienz und chemische Natur des Abscheidungsprozesses bestimmt. Während Argon aufgrund seiner Kosteneffizienz der universelle Standard ist, wird das optimale Gas auf der Grundlage eines physikalischen Prinzips ausgewählt: die Anpassung der Atommasse des Gases an das Targetmaterial für die effizienteste Impulsübertragung.

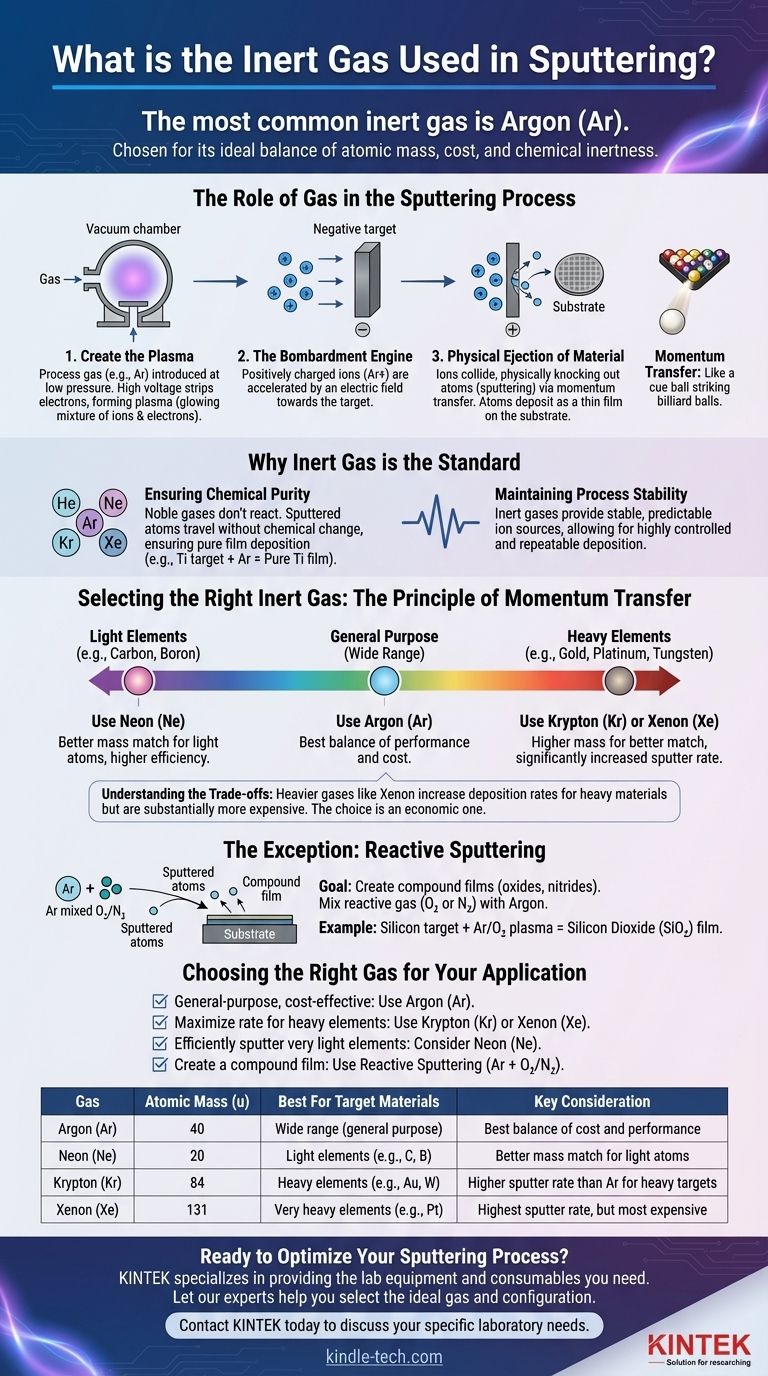

Die Rolle des Gases im Sputterprozess

Erzeugung des Plasmas

Der Sputterprozess beginnt in einer Vakuumkammer. Ein Prozessgas, typischerweise ein Edelgas, wird bei sehr niedrigem Druck eingeleitet.

Anschließend wird eine hohe Spannung angelegt, die Elektronen von den Gasatomen ablöst. Dies erzeugt einen Materiezustand namens Plasma, eine leuchtende Mischung aus positiv geladenen Gasionen und freien Elektronen.

Der Bombardierungsmotor

Die positiv geladenen Ionen im Plasma (z. B. Ar+) werden durch ein elektrisches Feld stark in Richtung des Targets beschleunigt, welches das Ausgangsmaterial für den Film ist und eine negative Ladung trägt.

Physikalischer Materialausstoß

Diese hochenergetischen Ionen kollidieren mit immenser Kraft mit der Targetoberfläche. Die Kollision ist ein rein physikalischer Prozess, der auf Impulsübertragung basiert, ähnlich wie ein Spielball eine Reihe von Billardkugeln trifft.

Dieser Aufprall stößt Atome physikalisch aus dem Targetmaterial heraus oder „sputtert“ sie. Diese gesputterten Atome bewegen sich durch die Kammer und lagern sich auf einem Substrat (wie einem Siliziumwafer oder einer Glasplatte) ab, wodurch sich allmählich eine dünne Schicht aufbaut.

Warum Edelgas der Standard ist

Sicherstellung der chemischen Reinheit

Der Hauptgrund für die Verwendung eines Edelgases ist seine nicht-reaktive Natur. Edelgase wie Argon, Neon, Krypton und Xenon bilden nicht ohne Weiteres chemische Bindungen.

Dies stellt sicher, dass die gesputterten Atome vom Target zum Substrat gelangen, ohne mit dem Prozessgas zu reagieren. Wenn Sie ein reines Titantarget mit Argon besputtern, scheiden Sie einen reinen Titanfilm ab.

Aufrechterhaltung der Prozessstabilität

Edelgase bieten eine stabile und vorhersehbare Ionenquelle. Sie zersetzen sich nicht und nehmen nicht an unerwünschten Nebenreaktionen innerhalb des Plasmas teil, was einen hochkontrollierten und wiederholbaren Abscheidungsprozess ermöglicht.

Auswahl des richtigen Edelgases

Argon: Das Arbeitspferd des Sputterns

Argon ist die Standardwahl für die überwiegende Mehrheit der Sputteranwendungen. Es ist relativ preiswert, leicht verfügbar und hat eine Atommasse, die eine gute Sputtereffizienz für eine Vielzahl gängiger Materialien bietet.

Das Prinzip der Impulsübertragung

Für den effizientesten Sputterprozess sollte das Atomgewicht des Sputtergases so nah wie möglich am Atomgewicht des Targetmaterials liegen. Die maximale Energieübertragung erfolgt, wenn die kollidierenden Partikel ähnliche Massen haben.

Neon für leichtere Elemente

Beim Sputtern sehr leichter Elemente (z. B. Kohlenstoff, Bor) bietet das leichtere Neon (Ne)-Gas eine bessere Massenübereinstimmung als Argon. Dies führt zu einer effizienteren Energieübertragung und einer besseren Sputterausbeute für diese spezifischen Targets.

Krypton und Xenon für schwerere Elemente

Umgekehrt werden beim Sputtern schwerer Targetmaterialien (z. B. Gold, Platin, Wolfram) schwerere Edelgase wie Krypton (Kr) oder Xenon (Xe) verwendet. Ihre höhere Masse bietet eine viel bessere Übereinstimmung, was zu einer deutlich erhöhten Sputterrate führt.

Die Kompromisse verstehen

Kosten vs. Sputterrate

Während Xenon die Abscheidungsrate für schwere Materialien dramatisch erhöhen kann, ist es erheblich teurer als Argon. Die Entscheidung wird zu einer wirtschaftlichen: Der Vorteil einer erhöhten Prozessgeschwindigkeit und eines höheren Durchsatzes muss gegen die höheren Betriebskosten des Gases abgewogen werden.

Die Ausnahme: Reaktivsputtern

In einigen Fällen ist das Ziel nicht die Abscheidung eines reinen Films, sondern eines Verbindungsfilms. Dies wird durch Reaktivsputtern erreicht.

Bei dieser Technik wird ein reaktives Gas wie Sauerstoff (O₂) oder Stickstoff (N₂) absichtlich mit dem Argon gemischt. Die gesputterten Targetatome reagieren mit diesem Gas auf ihrem Weg zum Substrat und bilden einen Oxid- oder Nitridfilm. Zum Beispiel erzeugt das Sputtern eines Siliziumtargets in einem Argon/Sauerstoff-Plasma einen Siliziumdioxid (SiO₂)-Film.

Auswahl des richtigen Gases für Ihre Anwendung

Die Wahl des richtigen Gases ist grundlegend, um Ihr Abscheidungsziel zu erreichen. Ihre Wahl hängt direkt vom Material ab, das Sie besputtern, und Ihrem gewünschten Ergebnis.

- Wenn Ihr Hauptaugenmerk auf allgemeinem, kostengünstigem Sputtern liegt: Verwenden Sie Argon, da es die beste Balance aus Leistung und Kosten für eine Vielzahl von Materialien bietet.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheidungsrate schwerer Elemente (z. B. Gold, Platin) liegt: Verwenden Sie ein schwereres Gas wie Krypton oder Xenon, aber seien Sie auf die höheren Kosten vorbereitet.

- Wenn Ihr Hauptaugenmerk auf dem effizienten Sputtern sehr leichter Elemente liegt: Ziehen Sie Neon für eine bessere Massenübereinstimmung und effizientere Impulsübertragung in Betracht.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines Verbindungsfilms (z. B. eines Oxids oder Nitrids) liegt: Sie müssen Reaktivsputtern anwenden, indem Sie ein Gas wie Sauerstoff oder Stickstoff zu Ihrem Argonplasma hinzufügen.

Letztendlich steuert das von Ihnen gewählte Gas sowohl die physikalische Effizienz als auch das chemische Ergebnis Ihres Dünnschichtabscheidungsprozesses direkt.

Zusammenfassungstabelle:

| Gas | Atommasse (u) | Am besten für Targetmaterialien | Wichtige Überlegung |

|---|---|---|---|

| Argon (Ar) | 40 | Breites Spektrum (Allzweck) | Beste Balance aus Kosten und Leistung |

| Neon (Ne) | 20 | Leichte Elemente (z. B. Kohlenstoff, Bor) | Bessere Massenübereinstimmung für leichte Atome |

| Krypton (Kr) | 84 | Schwere Elemente (z. B. Gold, Wolfram) | Höhere Sputterrate als Ar für schwere Targets |

| Xenon (Xe) | 131 | Sehr schwere Elemente (z. B. Platin) | Höchste Sputterrate, aber am teuersten |

Bereit, Ihren Sputterprozess zu optimieren?

Das richtige Edelgas ist entscheidend für die Erzielung einer hochwertigen, effizienten Dünnschichtabscheidung. KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, die Sie benötigen, um Ihre Sputteranwendungen zu perfektionieren, von hochreinen Gasversorgungssystemen bis hin zu Präzisionstargets.

Lassen Sie sich von unseren Experten bei der Auswahl des idealen Gases und der Konfiguration beraten, um Ihre Abscheidungsrate und Filmqualität zu maximieren. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Laboranforderungen zu besprechen und zu erfahren, wie wir Ihre Forschungs- und Produktionsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Labor-Hochdruck-Horizontalautoklav-Dampfsterilisator für Laboranwendungen

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen