Im Kern ist Sputtern ein physikalischer Gasphasenabscheidungsprozess (PVD), der verwendet wird, um ultradünne Materialschichten auf einer Oberfläche zu erzeugen. Es funktioniert, indem ein Plasma in einem Vakuum erzeugt wird, Ionen aus diesem Plasma beschleunigt werden, um ein Quellmaterial (das "Target") zu treffen und Atome vom Target abzulösen, die dann wandern und sich auf dem zu beschichtenden Objekt (dem "Substrat") ablagern.

Sputtern ist keine chemische Reaktion, sondern ein physikalischer Prozess der Impulsübertragung, ähnlich einem mikroskopischen Billardspiel. Durch die Kontrolle einer Vakuumumgebung und eines angeregten Plasmas können Sie Material, Atom für Atom, präzise von einem Quelltarget auf ein Substrat transportieren, um eine hochreine, gleichmäßige Beschichtung zu bilden.

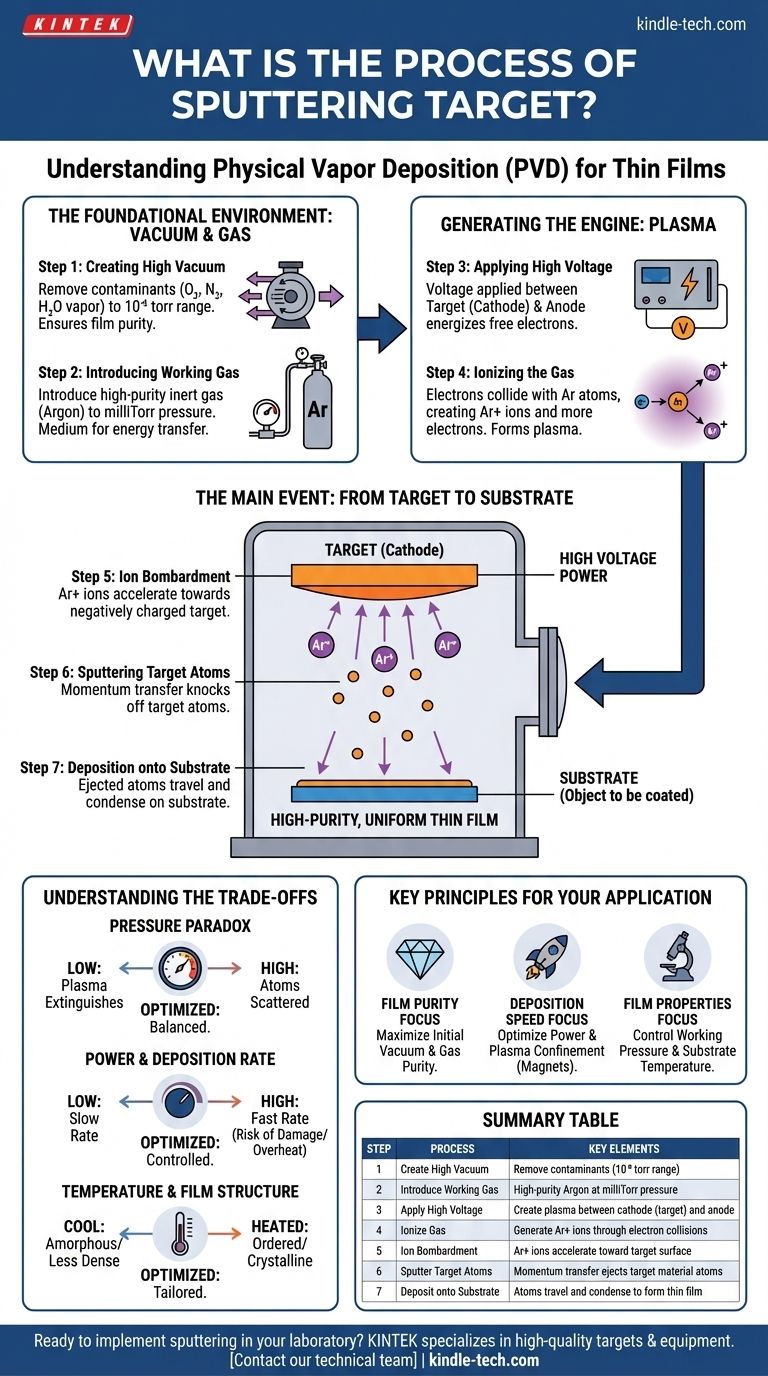

Die grundlegende Umgebung: Vakuum und Gas

Um das Sputtern zu verstehen, müssen Sie zunächst die makellose Umgebung verstehen, die es erfordert. Der gesamte Prozess findet in einer versiegelten Kammer statt, in der jede Variable präzise gesteuert werden kann.

Schritt 1: Erzeugen des Anfangsvakuums

Der erste und wichtigste Schritt ist das Evakuieren der Kammer auf ein Hochvakuum, typischerweise im Bereich von 10⁻⁶ Torr. Dies geschieht, um alle Restgase wie Sauerstoff, Stickstoff und Wasserdampf zu entfernen.

Würden diese Verunreinigungen nicht entfernt, würden sie in die Dünnschicht eingebaut, was deren Reinheit, Struktur und Leistung beeinträchtigen würde.

Schritt 2: Einleiten des Arbeitsgases

Sobald die Kammer sauber ist, wird ein hochreines Inertgas – am häufigsten Argon – eingeleitet. Der Kammerdruck wird sorgfältig erhöht und bei einem niedrigen "Arbeitsdruck", oft im MilliTorr-Bereich, stabilisiert.

Argon wird verwendet, weil seine Atome schwer genug sind, um die meisten Materialien effektiv zu sputtern, aber als Inertgas reagiert es nicht chemisch mit dem Target oder der wachsenden Schicht. Es dient lediglich als Medium zur Energieübertragung.

Erzeugung des Motors des Sputterns: Das Plasma

Nachdem die Umgebung eingestellt ist, besteht der nächste Schritt darin, die angeregten Ionen zu erzeugen, die die eigentliche Sputterarbeit leisten werden.

Schritt 3: Anlegen von Hochspannung zur Plasmaerzeugung

Zwischen zwei Elektroden in der Kammer wird eine Hochspannung angelegt. Das Targetmaterial selbst ist als Kathode (negative Elektrode) konfiguriert, und die Kammerwände oder eine separate Anode dienen als positive Elektrode.

Diese Spannung regt freie Elektronen an, die natürlicherweise im Gas vorhanden sind, und gibt ihnen die Energie, die zum Starten des Plasmas erforderlich ist.

Schritt 4: Ionisierung des Gases

Die hochenergetischen Elektronen kollidieren mit den neutralen Argonatomen. Diese Kollisionen sind energisch genug, um ein Elektron vom Argonatom abzulösen, was zu zwei neuen Partikeln führt: einem weiteren freien Elektron und einem positiv geladenen Argon-Ion (Ar+).

Diese Kettenreaktion, eine sogenannte Glimmentladung, füllt die Kammer schnell mit einer Mischung aus Ionen, Elektronen und neutralen Atomen, was den Materiezustand darstellt, der als Plasma bekannt ist. In vielen Systemen werden Magnete hinter dem Target platziert, um die Elektronen nahe an dessen Oberfläche einzufangen, wodurch die Anzahl der Kollisionen dramatisch erhöht und ein dichteres, effizienteres Plasma erzeugt wird.

Das Hauptereignis: Vom Target zum Substrat

Hier findet die physikalische Materialübertragung statt. Das Plasma liefert die Munition, und das elektrische Feld sorgt für die Beschleunigung.

Schritt 5: Ionenbeschuss

Die positiv geladenen Argon-Ionen (Ar+) werden stark angezogen und in Richtung des negativ geladenen Targets beschleunigt. Sie treffen die Targetoberfläche mit erheblicher kinetischer Energie.

Schritt 6: Sputtern der Targetatome

Diese Kollision ist ein reiner Impulsübertragungsereignis. Wenn ein Argon-Ion das Target trifft, schlägt es physikalisch Atome aus dem Targetmaterial heraus oder sputtert diese. Diese ausgestoßenen Atome fliegen in verschiedene Richtungen vom Target weg.

Schritt 7: Abscheidung auf dem Substrat

Die gesputterten Targetatome bewegen sich durch die Niederdruck-Vakuumkammer, bis sie eine Oberfläche treffen. Durch strategisches Platzieren eines Substrats (des zu beschichtenden Objekts) im Weg dieser Atome landen diese darauf und kondensieren.

Im Laufe der Zeit bildet dieser Prozess eine dünne, gleichmäßige und hochreine Schicht des Targetmaterials auf der Oberfläche des Substrats.

Die Kompromisse verstehen

Sputtern ist ein hochgradig kontrollierbarer Prozess, der jedoch ein Abwägen konkurrierender Faktoren erfordert, um das gewünschte Ergebnis zu erzielen.

Das Druckparadoxon

Ein hohes Anfangsvakuum ist für die Reinheit unerlässlich, aber ein spezifischer, niedriger Arbeitsgasdruck ist erforderlich, um das Plasma aufrechtzuerhalten. Die Kontrolle dieses Arbeitsdrucks ist entscheidend; ist er zu niedrig, erlischt das Plasma, ist er zu hoch, werden die gesputterten Atome durch Gaskollisionen gestreut, bevor sie das Substrat erreichen können, was die Abscheidungsrate und die Schichtqualität verringert.

Leistung und Abscheidungsrate

Die auf das Target ausgeübte Leistung korreliert direkt mit der Plasmadichte und der Rate des Ionenbeschusses. Eine Erhöhung der Leistung erhöht die Abscheidungsrate, aber übermäßige Leistung kann das Target beschädigen oder das Substrat überhitzen, was zu Spannungen in der Schicht führt.

Temperatur und Schichtstruktur

Die Temperatur des Substrats während der Abscheidung ist eine kritische Variable. Ein beheiztes Substrat kann Atomen die Energie liefern, sich in einer geordneteren, kristallinen Struktur anzuordnen. Ein kühles Substrat kann zu einer amorphen oder weniger dichten Schicht führen.

Wichtige Prinzipien für Ihre Anwendung

Bei der Betrachtung des Sputterns bestimmt Ihr spezifisches Ziel, welche Prozessparameter am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf der Schichtreinheit liegt: Die Qualität des Anfangsvakuums und die Reinheit des Sputtergases sind Ihre kritischsten Parameter.

- Wenn Ihr Hauptaugenmerk auf der Abscheidungsgeschwindigkeit liegt: Die angelegte Leistung und die Effizienz der Plasmakonfinierung (oft mittels Magneten) sind die dominierenden Faktoren, die optimiert werden müssen.

- Wenn Ihr Hauptaugenmerk auf den Schichteigenschaften (z. B. Dichte, Spannung oder Kristallinität) liegt: Die Kontrolle des Arbeitsgasdrucks und der Substrattemperatur ist entscheidend für die Manipulation der endgültigen Schichtstruktur.

Durch die Beherrschung dieser grundlegenden Prinzipien verwandelt sich das Sputtern von einer Reihe von Schritten in ein leistungsstarkes Werkzeug zur Materialentwicklung auf atomarer Ebene.

Zusammenfassungstabelle:

| Schritt | Prozess | Schlüsselelemente |

|---|---|---|

| 1 | Hochvakuum erzeugen | Verunreinigungen entfernen (Bereich 10⁻⁶ Torr) |

| 2 | Arbeitsgas einleiten | Hochreines Argon bei MilliTorr-Druck |

| 3 | Hochspannung anlegen | Plasma zwischen Kathode (Target) und Anode erzeugen |

| 4 | Gas ionisieren | Ar+-Ionen durch Elektronenstöße erzeugen |

| 5 | Ionenbeschuss | Ar+-Ionen beschleunigen zur Targetoberfläche |

| 6 | Targetatome sputtern | Impulsübertragung stößt Targetmaterialatome aus |

| 7 | Abscheidung auf Substrat | Atome wandern und kondensieren zu Dünnschicht |

Bereit, Sputtern in Ihrem Labor einzusetzen? KINTEK ist spezialisiert auf hochwertige Sputtertargets und Laborgeräte für die präzise Dünnschichtabscheidung. Ob Sie in der Halbleiterfertigung, bei optischen Beschichtungen oder in der Materialforschung tätig sind, unsere Experten helfen Ihnen bei der Auswahl der richtigen Targets und der Optimierung Ihrer Sputterparameter für überlegene Schichtreinheit und Leistung. Kontaktieren Sie noch heute unser technisches Team, um Ihre spezifischen Anwendungsanforderungen zu besprechen und zu erfahren, wie KINTEKs Lösungen Ihre Forschungs- und Produktionsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen