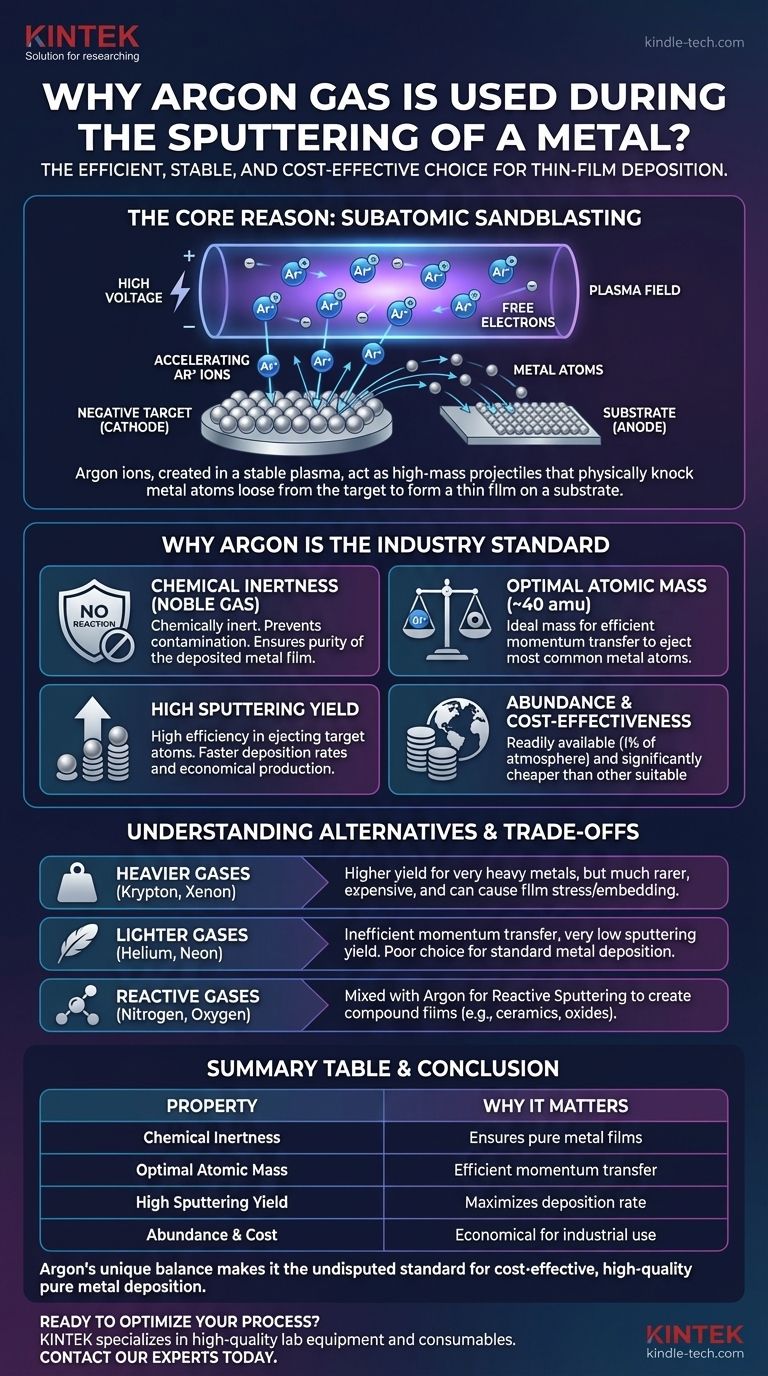

Kurz gesagt wird Argon beim Metall-Sputtern verwendet, weil es effizient ein stabiles Plasma aus nicht reaktiven Ionen erzeugt. Diese Argonionen mit hoher Masse wirken wie ein subatomares Sandstrahlgerät, das auf das Metalltarget beschleunigt wird und Atome physisch herauslöst, die sich dann als Dünnschicht auf einem Substrat abscheiden.

Der Hauptgrund, warum Argon beim Sputtern dominiert, ist seine ideale Balance der Eigenschaften: Es ist chemisch inert und verhindert so Kontaminationen; seine Atommasse ist perfekt für die effiziente Übertragung von Impuls auf die Metallatome; und es ist reichlich vorhanden und kostengünstig.

Die grundlegende Rolle des Gases beim Sputtern

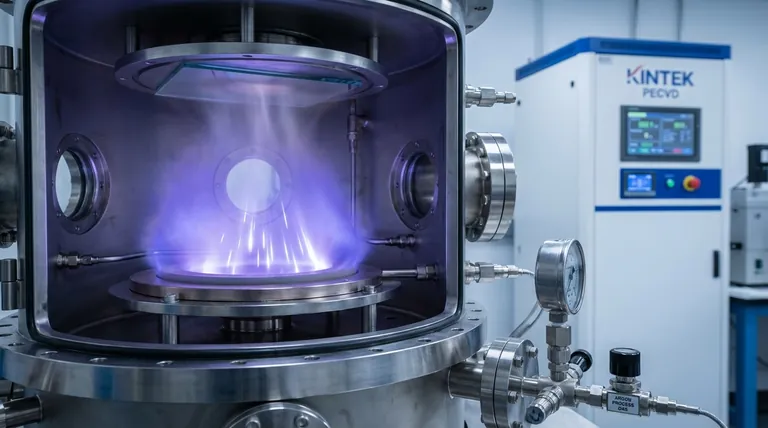

Um zu verstehen, warum Argon die Standardwahl ist, müssen wir zunächst verstehen, warum überhaupt ein Gas benötigt wird. Der Sputterprozess findet in einer Vakuumkammer statt und ist vollständig auf die Erzeugung einer kontrollierten Plasmaumgebung angewiesen.

Erzeugung des Plasmas

Zuerst wird die Sputterkammer auf ein Hochvakuum evakuiert, um Verunreinigungen zu entfernen. Dann wird eine kleine, kontrollierte Menge eines Prozessgases – typischerweise Argon – eingeleitet.

Zwischen dem Substrathalter und dem Ausgangsmaterial (dem Target) wird eine hohe Spannung angelegt. Dieses elektrische Feld regt das Gas an, indem es Elektronen von den Gasatomen trennt und eine leuchtende Mischung aus positiven Ionen und freien Elektronen erzeugt, die als Plasma bekannt ist.

Der Ionenbeschussmechanismus

Das Metalltarget erhält eine negative elektrische Ladung (Kathode). Dies führt dazu, dass die positiv geladenen Gasionen im Plasma kraftvoll in Richtung des Targets beschleunigt werden.

Sie treffen mit erheblicher kinetischer Energie auf die Targetoberfläche und initiieren die eigentliche Sputterwirkung.

Herauslösen von Targetatomen

Der Aufprall eines Hochenergieions überträgt Impuls auf die Atome im Oberflächengitter des Targets. Dies ist ein rein physikalischer Prozess, ähnlich wie ein Spielball, der auf ein Rack Billardkugeln trifft.

Wenn die Impulsübertragung ausreichend ist, löst sie Atome aus dem Target heraus oder „sputtert“ sie ab. Diese ausgestoßenen Metallatome wandern durch die Niederdruckkammer und landen auf dem Substrat, wo sie Schicht für Schicht eine Dünnschicht bilden.

Warum Argon der Industriestandard ist

Obwohl andere Gase verwendet werden können, besitzt Argon eine einzigartige Kombination von Eigenschaften, die es zur optimalen Wahl für die überwiegende Mehrheit der Sputteranwendungen machen.

Chemische Inertheit

Argon ist ein Edelgas. Es ist chemisch inert, was bedeutet, dass es weder mit dem Metalltarget, dem wachsenden Film noch mit Komponenten in der Vakuumkammer reagiert.

Diese Inertheit ist für die Physical Vapor Deposition (PVD) von entscheidender Bedeutung, da sie die Reinheit des abgeschiedenen Films gewährleistet. Das Endmaterial besteht nur aus dem Targetmaterial und nicht aus einer unbeabsichtigten Verbindung.

Optimale Atommasse

Effektives Sputtern ist ein Spiel der Impulsübertragung. Argon mit einer Atommasse von etwa 40 amu liegt in einem optimalen Bereich.

Es ist schwer genug, um Atome aus den am häufigsten gesputterten Metallen (z. B. Aluminium, Kupfer, Titan, Chrom) effizient herauszulösen. Leichtere Gase wie Helium (4 amu) weisen eine sehr geringe Sputterausbeute auf, da sie dazu neigen, von den schwereren Metallatomen mit geringer Impulsübertragung abzuprallen.

Hohe Sputterausbeute

Die Sputterausbeute ist das Maß dafür, wie viele Targetatome pro auftreffendem Ion ausgestoßen werden. Argon kombiniert eine gute Massenabstimmung mit seiner Fähigkeit, leicht ionisiert zu werden, was zu einer hohen, effizienten Sputterausbeute für die meisten Materialien führt.

Dies führt direkt zu schnelleren Abscheideraten, wodurch Fertigungsprozesse wirtschaftlicher und zeitsparender werden.

Verfügbarkeit und Kosteneffizienz

Argon ist das dritthäufigste Gas in der Erdatmosphäre (~1%). Dies macht es weitaus verbreiteter und deutlich billiger in der Herstellung und Reinigung als andere geeignete Edelgase wie Krypton (Kr) oder Xenon (Xe).

Abwägungen und Alternativen verstehen

Obwohl Argon der Standard ist, werden andere Gase in bestimmten Situationen eingesetzt, in denen ihre einzigartigen Eigenschaften erforderlich sind. Das Verständnis dieser Alternativen verdeutlicht, warum Argon der Standard ist.

Schwerere Gase: Krypton und Xenon

Krypton (~84 amu) und Xenon (~131 amu) sind wesentlich schwerer als Argon. Sie können eine noch höhere Sputterausbeute liefern, insbesondere bei sehr schweren Targetmaterialien wie Gold oder Platin.

Sie sind jedoch um Größenordnungen seltener und teurer. Aufgrund eines stärkeren „Peening“-Effekts können sie auch zu einer höheren Druckspannung im Film führen und haben eine höhere Tendenz, sich im Film einzulagern.

Leichtere Gase: Helium und Neon

Helium (He) und Neon (Ne) sind im Allgemeinen schlechte Optionen zum Sputtern, da ihre geringe Masse zu einer ineffizienten Impulsübertragung und sehr niedrigen Sputterausbeuten führt. Sie werden fast nie für die Standard-Metallabscheidung verwendet.

Reaktive Gase: Stickstoff und Sauerstoff

Manchmal ist das Ziel nicht die Abscheidung eines reinen Metalls, sondern einer Verbindung. Beim reaktiven Sputtern wird ein reaktives Gas wie Stickstoff (N₂) oder Sauerstoff (O₂) absichtlich mit Argon gemischt.

Das Argon übernimmt weiterhin die primäre Sputterwirkung, aber das reaktive Gas kombiniert sich mit den gesputterten Metallatomen im Flug oder auf der Substratoberfläche. Dies ermöglicht die Herstellung von keramischen Filmen wie Titannitrid (TiN) für Hartbeschichtungen oder Siliziumdioxid (SiO₂) für Optiken.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Prozessgases ist grundlegend für die Kontrolle des Ergebnisses einer Abscheidung. Ihre Entscheidung sollte auf den gewünschten Filmeigenschaften und den wirtschaftlichen Realitäten basieren.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger, reiner Metallabscheidung liegt: Argon ist aufgrund seiner idealen Balance aus Inertheit, Sputtereinheit und geringen Kosten die unbestrittene Standardwahl.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheiderate eines sehr schweren Elements (wie Gold) liegt: Krypton oder Xenon können in Betracht gezogen werden, Sie müssen jedoch die deutlich höheren Gaskosten und das Potenzial für Filmstress berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines keramischen Verbundfilms (z. B. eines Oxid- oder Nitrids) liegt: Für das reaktive Sputtern ist eine präzise kontrollierte Mischung aus Argon und einem reaktiven Gas (wie O₂ oder N₂) erforderlich.

Letztendlich ist das Verständnis der Rolle des Prozessgases der erste Schritt zur Beherrschung der Kontrolle über die Zusammensetzung, Qualität und Leistung Ihrer Dünnschicht.

Zusammenfassungstabelle:

| Eigenschaft | Warum sie für das Sputtern wichtig ist |

|---|---|

| Chemische Inertheit | Verhindert Kontamination und gewährleistet reine Metallfilme. |

| Optimale Atommasse (~40 amu) | Überträgt effizient Impuls, um Targetatome herauszulösen. |

| Hohe Sputterausbeute | Maximiert die Abscheiderate für eine kosteneffiziente Produktion. |

| Verfügbarkeit & Kosten | Leicht verfügbar und wirtschaftlich für den industriellen Einsatz. |

Bereit, Ihren Dünnschichtabscheidungsprozess zu optimieren? Die richtige Sputterausrüstung und die richtigen Verbrauchsmaterialien sind entscheidend für konsistente Ergebnisse hoher Reinheit. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für alle Ihre Laboranforderungen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifische Anwendung mit zuverlässigen Lösungen und fachkundiger Beratung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie lautet die Formel für die Schichtdicke? Berechnen Sie die Trockenschichtdicke (DFT) genau

- Was sind die Spezifikationen für Biomassepellets? Wichtige Kennzahlen für effiziente, saubere Wärme

- Was sind die Herausforderungen der Bioraffinerie? Überwindung wichtiger Hürden für eine nachhaltige Kraftstoffproduktion

- Was ist die Kontroverse um Kohlenstoffnanoröhren? Die asbestähnlichen Gesundheitsrisiken erklärt

- Was ist Sputterbeschichtung? Ein Hochleistungs-Dünnschichtabscheidungsverfahren

- Was ist das Prinzip der Röntgenfluoreszenz (RFA)-Dickenmessung? Entdecken Sie die zerstörungsfreie Analyse von Beschichtungen

- Erhöht sich die Zugfestigkeit durch Wärmebehandlung? So entwickeln Sie die perfekten Metalleigenschaften

- Was ist der Flash-Sinterprozess? Revolutionieren Sie Ihre Materialverarbeitung in Sekunden