Ein Vakuum wird in einem Verdampfer verwendet, um den Siedepunkt der zu verdampfenden Flüssigkeit zu senken. Dieses grundlegende Prinzip ermöglicht die schnelle Entfernung eines Lösungsmittels bei einer viel niedrigeren Temperatur, als es unter normalem atmosphärischem Druck erforderlich wäre. Dies ist entscheidend, um die thermische Zersetzung hitzeempfindlicher Verbindungen zu verhindern und die Gesamteffizienz des Prozesses zu steigern.

Der Hauptgrund für die Verwendung eines Vakuums ist die Manipulation der Physik des Siedens. Durch die Reduzierung des Umgebungsdrucks wird es für eine Flüssigkeit erheblich einfacher, in Dampf überzugehen, was eine schonende, schnelle und energieeffiziente Verdampfung ermöglicht.

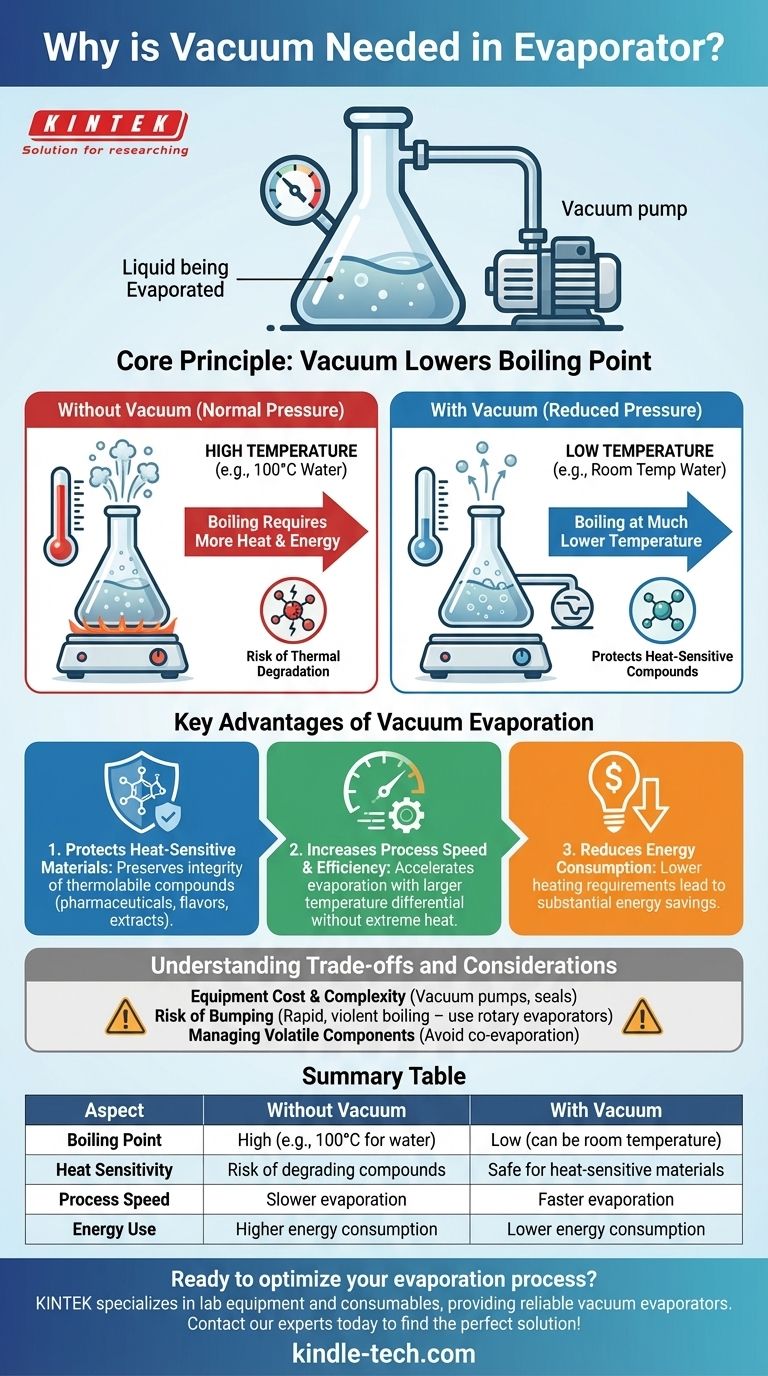

Das Kernprinzip: Wie der Druck den Siedepunkt steuert

Der gesamte Prozess hängt von der Beziehung zwischen dem Dampfdruck einer Flüssigkeit und dem Umgebungsdruck ab, der auf ihrer Oberfläche lastet. Das Verständnis dieser Wechselwirkung ist der Schlüssel zum Verständnis des Zwecks des Vakuums.

Was definiert „Sieden“?

Eine Flüssigkeit siedet, wenn ihr Dampfdruck – der Druck, der von ihren Dampfmolekülen ausgeübt wird – dem Umgebungsdruck der Umgebung entspricht, der auf ihre Oberfläche drückt.

Auf Meereshöhe muss Wasser auf 100 °C (212 °F) erhitzt werden, damit sein Dampfdruck dem umgebenden atmosphärischen Druck entspricht und es zu sieden beginnt.

Wie ein Vakuum die Gleichung verändert

Eine Vakuumpumpe entfernt aktiv Luft und andere Gase aus dem Verdampfer und reduziert so drastisch den Umgebungsdruck im System.

Da weniger Druck auf die Oberfläche der Flüssigkeit drückt, muss der Dampfdruck der Flüssigkeit nicht so hoch ansteigen, um das Sieden einzuleiten.

Das praktische Ergebnis: Verdampfung bei niedrigerer Temperatur

Da nun ein niedrigerer Dampfdruck zum Sieden ausreicht, muss die Flüssigkeit nicht auf eine hohe Temperatur erhitzt werden.

Zum Beispiel kann Wasser unter einem starken Vakuum dazu gebracht werden, bei Raumtemperatur zu sieden. Dieser Effekt ermöglicht es Ihnen, die Verdampfungstemperatur durch Anpassung des Vakuumniveaus präzise zu steuern.

Wesentliche Vorteile der Vakuumverdampfung

Die Anwendung dieses Prinzips bietet mehrere entscheidende betriebliche Vorteile und macht es zu einer unverzichtbaren Technik sowohl im Labor- als auch im Industriebereich.

Schutz hitzeempfindlicher Materialien

Dies ist der wichtigste Vorteil. Viele wertvolle Verbindungen in Pharmazeutika, Lebensmittelprodukten (Aromen und Duftstoffe) und Naturextrakten sind thermisch labil, was bedeutet, dass sie durch Hitze leicht beschädigt oder zerstört werden.

Die Verdampfung des Lösungsmittels bei niedriger Temperatur stellt sicher, dass die Integrität und Wirksamkeit der Zielverbindung erhalten bleibt.

Steigerung der Prozessgeschwindigkeit und Effizienz

Die Verdampfungsgeschwindigkeit wird durch die Temperaturdifferenz zwischen der Heizquelle und der Flüssigkeit bestimmt.

Durch die Senkung des Siedepunkts der Flüssigkeit kann ein größeres und effektiveres Temperaturgefälle erzeugt werden, ohne auf extreme Hitze zurückgreifen zu müssen. Dies beschleunigt die Wärmeübertragungsrate und verkürzt den gesamten Verdampfungsprozess.

Reduzierung des Energieverbrauchs

Das Erhitzen einer Substanz auf eine niedrigere Temperatur erfordert deutlich weniger Energie. Bei großtechnischen industriellen Anwendungen kann die Senkung des Siedepunkts um nur 20-30 °C zu erheblichen Energieeinsparungen und geringeren Betriebskosten führen.

Abwägungen und Überlegungen verstehen

Obwohl die Vakuumverdampfung leistungsstark ist, ist sie nicht ohne Komplexität. Die Anerkennung der Kompromisse ist für eine ordnungsgemäße Implementierung unerlässlich.

Kosten und Komplexität der Ausrüstung

Die Implementierung eines Vakuums erfordert spezielle Geräte, einschließlich Vakuumpumpen, Steuerungen und luftdichten Dichtungen am Verdampfer. Dies erhöht die Kosten und die Wartungskomplexität im Vergleich zum einfachen atmosphärischen Sieden.

Das Risiko des „Bumping“ (Herausschleudern)

Unter Vakuum kann das Sieden manchmal zu schnell erfolgen, was zu heftigen Dampfausbrüchen führt, die das Produkt aus dem Behälter spritzen lassen. Dieses Phänomen, bekannt als Bumping, kann zu Produktverlust führen.

Moderne Systeme wie Rotationsverdampfer (Rotovaps) mildern dies ab, indem sie den Kolben drehen, um eine gleichmäßige, sanfte Verdampfung zu gewährleisten.

Umgang mit flüchtigen Bestandteilen

Eine sorgfältige Kontrolle ist erforderlich. Wenn das Vakuum zu stark oder die Temperatur zu hoch ist, besteht die Gefahr, dass nicht nur das Ziel-Lösungsmittel, sondern auch andere flüchtige Bestandteile Ihres gewünschten Produkts mitverdampfen, was zu Ausbeute- oder Qualitätseinbußen führt.

Anwendung auf Ihr Ziel

Die Wahl der richtigen Verdampfungsmethode hängt vollständig von dem Material ab, mit dem Sie arbeiten, und von Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung hitzeempfindlicher Verbindungen liegt: Ein Vakuumverdampfer ist unerlässlich, um Produktzersetzung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf industrieller Geschwindigkeit und Energieeffizienz liegt: Die Vakuumverdampfung ist die überlegene Methode zur Senkung der Betriebskosten und zur Steigerung des Durchsatzes.

- Wenn Ihr Hauptaugenmerk lediglich auf der Entfernung eines hitzestabilen Lösungsmittels aus einem nichtflüchtigen Produkt liegt (z. B. Wasser aus Salz): Das einfache atmosphärische Sieden kann eine kostengünstigere Lösung sein.

Letztendlich verschafft Ihnen die Verwendung eines Vakuums eine präzise Kontrolle über den Verdampfungsprozess, schützt Ihr Produkt und maximiert gleichzeitig die Effizienz.

Zusammenfassungstabelle:

| Aspekt | Ohne Vakuum | Mit Vakuum |

|---|---|---|

| Siedepunkt | Hoch (z. B. 100 °C für Wasser) | Niedrig (kann Raumtemperatur sein) |

| Hitzesensitivität | Gefahr der Zersetzung von Verbindungen | Sicher für hitzeempfindliche Materialien |

| Prozessgeschwindigkeit | Langsamere Verdampfung | Schnellere Verdampfung |

| Energieverbrauch | Höherer Energieverbrauch | Geringerer Energieverbrauch |

Bereit, Ihren Verdampfungsprozess zu optimieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Vakuumverdampfer, die Ihre wertvollen hitzeempfindlichen Proben schützen und gleichzeitig die Effizienz Ihres Labors steigern. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für die Anforderungen Ihres Labors zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- Keramik-Verdampferboot-Set Aluminiumoxid-Tiegel für Laboranwendungen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Wofür kann ich eine Vakuumpumpe verwenden? Industrielle Prozesse antreiben von der Verpackung bis zur Automatisierung

- Was bestimmt den erreichbaren Vakuumgrad einer Wasserstrahl-Vakuumpumpe? Entdecken Sie die Physik ihrer Grenzen

- Welche Vorteile bietet eine Wasserring-Vakuumpumpe? Überragende Haltbarkeit für anspruchsvolle Laborumgebungen

- Was ist der Zweck der Kompressionskammer in einer Vakuumpumpe? Das Herzstück der Vakuumgenerierung

- Was ist die Bedeutung einer Vakuumpumpe für Schottky-Hybrid-Grenzflächen? Erreichen Sie atomare Reinheit und Bindung