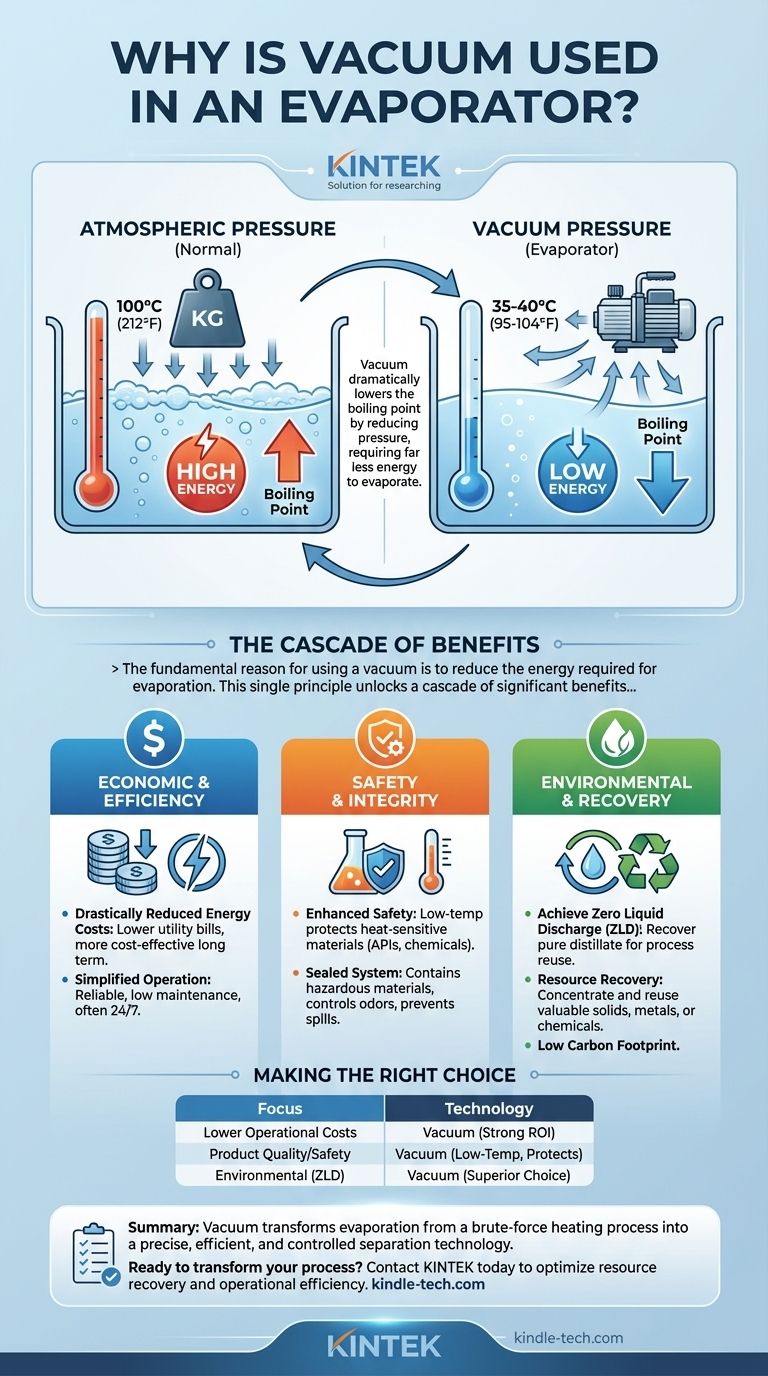

Im Kern senkt die Verwendung eines Vakuums in einem Verdampfer den Siedepunkt der zu behandelnden Flüssigkeit drastisch. Durch die Reduzierung des Umgebungsdrucks in der Verdampfungskammer können Wasser und andere Lösungsmittel bei viel niedrigeren Temperaturen – oft schon bei 35-40°C (95-104°F) – in Dampf umgewandelt werden, anstatt der bei normalem atmosphärischen Druck erforderlichen 100°C (212°F).

Der grundlegende Grund für die Verwendung eines Vakuums ist die Reduzierung des Energiebedarfs für die Verdampfung. Dieses einzige Prinzip ermöglicht eine Kaskade signifikanter Vorteile, die den Prozess zu einer hocheffizienten, sicheren und kostengünstigen Methode für die Wasseraufbereitung und Ressourcenrückgewinnung machen.

Das Grundprinzip: Senkung des Siedepunkts

Die Hauptfunktion des Vakuums besteht darin, die physikalischen Bedingungen des Verdampfungsprozesses zu verändern und ihn dadurch grundlegend effizienter zu gestalten. Dies ist keine geringfügige Anpassung; es ist der zentrale Mechanismus, der alle anderen Vorteile ermöglicht.

Wie Vakuum die Physik verändert

Der atmosphärische Druck drückt ständig auf die Oberfläche einer Flüssigkeit, was es Molekülen erschwert, als Dampf zu entweichen. Eine Vakuumpumpe entfernt den größten Teil dieser Luft und dieses Drucks.

Wenn diese entgegenwirkende Kraft wegfällt, benötigen flüssige Moleküle weitaus weniger Energie (Wärme), um sich zu lösen und in einen gasförmigen Zustand überzugehen. Aus diesem Grund kann Wasser bei Raumtemperatur sieden, wenn das Vakuum stark genug ist.

Der direkte Einfluss auf den Energieverbrauch

Das Erhitzen einer Flüssigkeit bis zu ihrem Siedepunkt ist der energieintensivste Teil der Verdampfung. Durch die signifikante Senkung dieses Siedepunkts sinkt der Gesamtenergiebedarf des Systems drastisch.

Diese direkte Reduzierung des Energieverbrauchs ist der Hauptgrund für die niedrigeren Betriebskosten, die mit Vakuumverdampfern verbunden sind.

Wichtige Betriebs- und Wirtschaftsvorteile

Die Senkung des Siedepunkts erzeugt einen Dominoeffekt von Vorteilen, die sich auf Kosten, Sicherheit und betriebliche Einfachheit erstrecken.

Drastisch reduzierte Energiekosten

Da das System bei niedrigeren Temperaturen arbeitet, ist der Energiebedarf für die Beheizung erheblich geringer als bei atmosphärischen Verdampfern. Dies führt direkt zu niedrigeren Betriebskosten und einem kostengünstigeren Betrieb auf lange Sicht.

Erhöhte Sicherheit und Materialintegrität

Der Betrieb bei niedrigen Temperaturen ist von Natur aus sicherer und reduziert Risiken für das Personal. Er verhindert auch die thermische Zersetzung wärmeempfindlicher Materialien im Abwasser, wie z.B. pharmazeutische Wirkstoffe (APIs) oder bestimmte Chemikalien.

Darüber hinaus schließt das versiegelte Vakuumsystem gefährliche Materialien effektiv ein, kontrolliert Gerüche und verhindert Leckagen, was einen saubereren und sichereren Arbeitsplatz gewährleistet.

Vereinfachter und zuverlässiger Betrieb

Moderne Vakuumverdampfer sind oft für den vollautomatischen 24/7-Betrieb ausgelegt. Ihre Zuverlässigkeit und der geringe Wartungsaufwand bedeuten, dass sie über längere Zeiträume mit minimalem menschlichem Eingriff betrieben werden können, was die Arbeitskosten senkt.

Erhöhte Vielseitigkeit

Der Niedertemperaturprozess ermöglicht es Vakuumverdampfern, eine breite Palette schwieriger oder gefährlicher Abwasserströme mit wenig bis keiner Vorbehandlung zu behandeln. Dies macht sie außergewöhnlich vielseitig für Industrien, die mit komplexen Abwasserproblemen zu kämpfen haben.

Verständnis der Umwelt- und Rückgewinnungsvorteile

Jenseits der betrieblichen Effizienz ist die Vakuumverdampfung ein leistungsstarkes Werkzeug für den Umweltschutz und die Ressourcenrückgewinnung.

Erreichen von Zero Liquid Discharge (ZLD)

Der während der Verdampfung erzeugte Dampf wird wieder zu einer Flüssigkeit kondensiert, dem sogenannten Destillat. Dieses resultierende Wasser ist typischerweise sehr rein und kann zurückgewonnen und direkt in die Prozesse der Anlage zurückgeführt werden.

Diese Fähigkeit hilft Anlagen, die Ziele der abwasserfreien Produktion (Zero Liquid Discharge, ZLD) zu erreichen, ein kritisches Ziel für Wassereinsparung und Umweltauflagen.

Rückgewinnung wertvoller Komponenten

Wenn Wasser entfernt wird, bleiben die gelösten Feststoffe, Chemikalien oder Metalle in konzentrierter Form zurück. In vielen Fällen sind diese Materialien wertvoll und können zur Wiederverwendung zurückgewonnen werden. Dazu gehören Edelmetalle, Salze oder andere Rohstoffe, die sonst verloren gehen würden.

Minimierung des ökologischen Fußabdrucks

Die Kombination aus geringem Energieverbrauch und dem Potenzial für ZLD verleiht der Vakuumverdampfung einen sehr geringen CO2-Fußabdruck. Durch das Schließen des Kreislaufs für Wasser und Rohstoffe stellt sie einen hochgradig nachhaltigen Ansatz zur Abwasserbehandlung dar.

Verständnis der Kompromisse

Obwohl hochwirksam, ist die Vakuumverdampfung keine Universallösung. Es ist wichtig, ihre Grenzen zu verstehen, um eine fundierte Entscheidung zu treffen.

Höhere anfängliche Investitionskosten

Vakuumverdampfer mit ihren Pumpen, Kondensatoren und Steuerungssystemen haben in der Regel einen höheren Anschaffungspreis als einfachere atmosphärische Verdampfungssysteme. Der wirtschaftliche Nutzen wird durch niedrigere langfristige Betriebskosten realisiert.

Systemkomplexität

Obwohl zuverlässig, handelt es sich nicht um wartungsfreie Systeme. Die Vakuumintegrität ist entscheidend für die Leistung, und die Behebung von Problemen wie Luftlecks erfordert ein gewisses Maß an technischem Fachwissen.

Am besten geeignet für spezifische Herausforderungen

Für Abwasserströme, die nicht wärmeempfindlich sind, bei denen die Energiekosten vernachlässigbar sind oder bei denen die Volumina sehr gering sind, könnte ein weniger komplexes atmosphärisches System kostengünstiger sein. Der Hauptwert des Vakuums wird freigesetzt, wenn es um Energiekosten, wärmeempfindliche Materialien oder ZLD-Anforderungen geht.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Technologie hängt vollständig von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der langfristigen Betriebskosten liegt: Die Energieeinsparungen eines Vakuumverdampfers werden fast immer eine starke Kapitalrendite erzielen.

- Wenn Ihr Hauptaugenmerk auf Produktqualität oder Sicherheit liegt: Der Niedertemperaturbetrieb ist unerlässlich, um wärmeempfindliche Materialien zu schützen und gefährliche Abfälle sicher zu handhaben.

- Wenn Ihr Hauptaugenmerk auf Umweltverträglichkeit und Nachhaltigkeit liegt: Die Fähigkeit, Zero Liquid Discharge zu erreichen und Ressourcen zurückzugewinnen, macht diese Technologie zu einer überlegenen Wahl.

Letztendlich verwandelt die Verwendung eines Vakuums die Verdampfung von einem groben Heizprozess in eine präzise, effiziente und kontrollierte Trenntechnologie.

Zusammenfassungstabelle:

| Wesentlicher Vorteil | Wie Vakuum ihn ermöglicht |

|---|---|

| Niedrigere Energiekosten | Senkt den Siedepunkt, wodurch weniger Wärme für die Verdampfung benötigt wird. |

| Erhöhte Sicherheit | Niedertemperaturbetrieb verhindert thermische Zersetzung von Materialien. |

| Zero Liquid Discharge (ZLD) | Ermöglicht die Rückgewinnung und Wiederverwertung von hochreinem Wasser. |

| Ressourcenrückgewinnung | Konzentriert wertvolle Feststoffe, Metalle oder Chemikalien zur Wiederverwendung. |

Bereit, Ihren Verdampfungsprozess mit Effizienz und Nachhaltigkeit zu transformieren?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Vakuumverdampfungssysteme, die entwickelt wurden, um den strengen Anforderungen moderner Labore gerecht zu werden. Unsere Lösungen helfen Ihnen, den Energieverbrauch erheblich zu senken, wärmeempfindliche Materialien sicher zu handhaben und Ihre Umweltziele wie Zero Liquid Discharge zu erreichen.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie ein KINTEK Vakuumverdampfer eine kostengünstige, sichere und nachhaltige Lösung für Ihre spezifische Anwendung bieten kann. Lassen Sie sich von unseren Experten helfen, Ihre Ressourcenrückgewinnung und Betriebseffizienz zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Wie funktioniert eine Wasserring-Vakuumpumpe? Entdecken Sie das effiziente Flüssigkeitskolbenprinzip

- Was ist die Bedeutung einer Vakuumpumpe für Schottky-Hybrid-Grenzflächen? Erreichen Sie atomare Reinheit und Bindung

- Warum ist eine Wasserring-Vakuumpumpe für den Umgang mit brennbaren oder explosiven Gasen geeignet? Eigensicherheit durch isotherme Kompression

- Wie wird eine Umlaufwasser-Vakuumpumpe zur Aufarbeitung von Rückständen aus der Wasserstoffproduktion eingesetzt? Optimieren Sie Ihre Fest-Flüssig-Trennung

- Wofür kann ich eine Vakuumpumpe verwenden? Industrielle Prozesse antreiben von der Verpackung bis zur Automatisierung