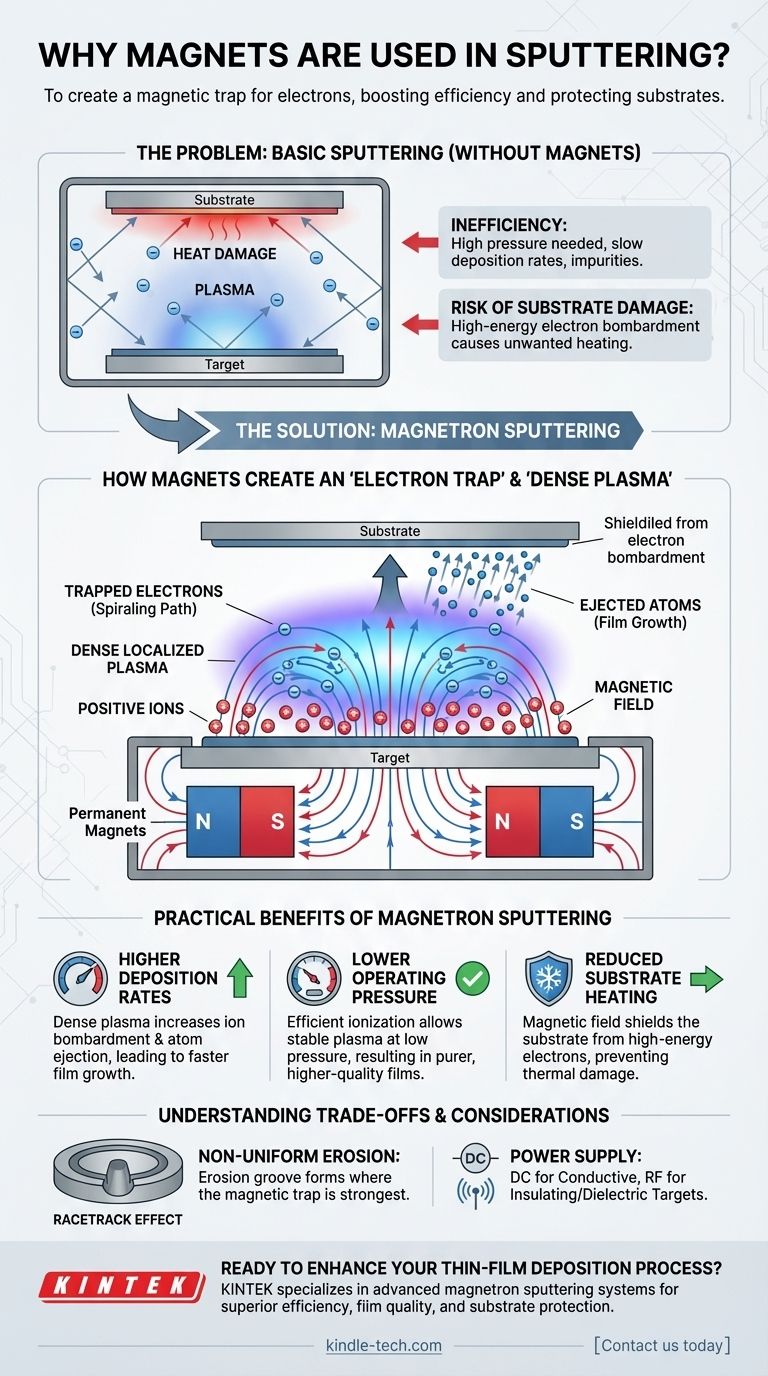

Kurz gesagt, Magnete werden beim Sputtern verwendet, um eine magnetische Falle für Elektronen zu erzeugen. Diese Falle begrenzt das Plasma direkt über dem Targetmaterial und zwingt Elektronen auf einen längeren, spiralförmigen Pfad. Diese eingefangenen Elektronen kollidieren viel häufiger mit neutralen Gasatomen, was die Ionisationsrate drastisch erhöht und eine dichte Wolke positiver Ionen erzeugt, die das Target bombardieren, was zu einem deutlich effizienteren Sputterprozess führt.

Die Kernfunktion von Magneten besteht darin, das Standardsputtern in einen hocheffizienten Prozess umzuwandeln. Durch das Einfangen von Elektronen erzeugen sie ein dichtes, lokalisiertes Plasma, das die Abscheidungsraten bei niedrigeren Drücken erhöht und das Substrat vor schädlichem hochenergetischem Elektronenbeschuss schützt.

Das grundlegende Problem, das Magnete lösen

Um zu verstehen, warum Magnete so entscheidend sind, ist es wichtig, zunächst die Einschränkungen eines grundlegenden Sputtersystems ohne Magnete zu erkennen.

Die Ineffizienz des einfachen Sputterns

In einem einfachen Sputteraufbau können freie Elektronen, die im Plasma erzeugt werden, leicht entweichen und zu den Kammerwänden oder dem Substrat gelangen.

Dieser schnelle Elektronenverlust bedeutet, dass ein relativ hoher Gasdruck erforderlich ist, um genügend Kollisionen zur Aufrechterhaltung des Plasmas zu gewährleisten, was ineffizient ist und zu Verunreinigungen im abgeschiedenen Film führen kann.

Das Risiko von Substratschäden

Hochenergetische Elektronen, die dem Plasma entweichen, können das Substrat bombardieren, auf dem Ihr Film wächst.

Dieser Beschuss kann zu einer erheblichen und unerwünschten Erwärmung führen, die empfindliche Substrate wie Kunststoffe oder empfindliche elektronische Komponenten potenziell beschädigen kann.

Wie Magnete eine "Elektronenfall" erzeugen

Das Hinzufügen starker Permanentmagnete oder Elektromagnete hinter dem Sputtertarget – eine Konfiguration, die als Magnetron bekannt ist – verändert die Physik des Prozesses grundlegend.

Die Rolle von Magnetfeldern

Die Magnete sind so angeordnet, dass sie ein Magnetfeld mit Flusslinien erzeugen, die parallel zur Oberfläche des Targets verlaufen.

Dieses Magnetfeld schneidet sich mit dem elektrischen Feld, das die Ionen beschleunigt, und erzeugt eine starke Begrenzungszone.

Begrenzung der Elektronenbewegung

Elektronen sind leichte geladene Teilchen und werden daher stark vom Magnetfeld beeinflusst. Anstatt sich in einer geraden Linie zu bewegen, werden sie auf einen engen, spiralförmigen Pfad entlang der Magnetfeldlinien gezwungen.

Dies fängt die Elektronen effektiv ein und verhindert, dass sie den Bereich direkt über dem Target verlassen.

Erzeugung eines dichten, lokalisierten Plasmas

Da die Elektronen eingefangen sind, wird ihre Weglänge innerhalb des Plasmas um Größenordnungen verlängert. Dies erhöht die Wahrscheinlichkeit drastisch, dass sie mit neutralen Gasatomen (typischerweise Argon) kollidieren und diese ionisieren.

Das Ergebnis ist ein dichtes, intensives und selbsterhaltendes Plasma, das genau dort konzentriert ist, wo es benötigt wird – direkt über dem Targetmaterial.

Die praktischen Vorteile des Magnetron-Sputterns

Dieses magnetisch verstärkte Plasma bietet mehrere entscheidende Vorteile, die das Magnetron-Sputtern zu einem Industriestandard gemacht haben.

Höhere Abscheidungsraten

Ein dichteres Plasma bedeutet eine viel höhere Konzentration positiver Ionen, die das Target bombardieren können. Mehr Ionen, die pro Sekunde auf das Target treffen, bedeuten, dass mehr Atome ausgestoßen werden, was zu einem deutlich schnelleren Filmwachstum und einem höheren Fertigungsdurchsatz führt.

Niedrigerer Betriebsdruck

Da die Elektronenfall so effektiv bei der Ionisation ist, kann ein stabiles Plasma bei viel niedrigeren Gasdrücken aufrechterhalten werden.

Der Betrieb bei niedrigerem Druck ist sehr wünschenswert, da er zu einer saubereren Abscheidungsumgebung führt, was zu einem reineren Film mit besserer Dichte und weniger Defekten durch eingebettete Gasatome führt.

Reduzierte Substratheizung

Das Magnetfeld wirkt effektiv als Schild, das die überwiegende Mehrheit der hochenergetischen Elektronen in der Nähe des Targets und vom Substrat fernhält.

Diese Verhinderung des Elektronenbeschusses ist entscheidend für die Abscheidung hochwertiger Filme auf temperaturempfindlichen Materialien ohne thermische Schäden.

Verständnis der Kompromisse

Obwohl die Magnetron-Konfiguration immens leistungsfähig ist, hat sie ihre eigenen spezifischen Eigenschaften und Einschränkungen.

Der "Rennstrecken"-Effekt

Der Ionenbeschuss ist nicht über die gesamte Targetoberfläche gleichmäßig. Er ist am intensivsten dort, wo die magnetische Falle am stärksten ist, was zu einer sichtbaren Erosionsrinne führt, die oft als "Rennstrecke" bezeichnet wird.

Dies bedeutet, dass die Targetmaterialausnutzung nicht 100% beträgt, da die Mitte und die äußeren Ränder des Targets viel langsamer erodieren.

Überlegungen zur Stromversorgung

Für elektrisch leitfähige Targets ist eine einfache Gleichstromversorgung (DC) ausreichend.

Bei isolierenden oder dielektrischen Targetmaterialien kann sich jedoch eine Ladung auf der Oberfläche aufbauen und den Prozess "vergiften". Dies erfordert die Verwendung einer komplexeren Hochfrequenz-(RF)-Stromversorgung, um den Ladungsaufbau abwechselnd zu neutralisieren.

Die richtige Wahl für Ihr Ziel treffen

Die Verwendung von Magneten ist ein prägendes Merkmal moderner, leistungsstarker Sputtersysteme. Das Verständnis ihrer Auswirkungen hilft bei der Optimierung jedes Abscheidungsprozesses.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Durchsatz liegt: Magnetron-Sputtern ist nicht verhandelbar, da die Elektronenfall direkt zu den höchstmöglichen Abscheidungsraten führt.

- Wenn Ihr Hauptaugenmerk auf Filmreinheit und -qualität liegt: Die Möglichkeit, bei niedrigeren Drücken zu arbeiten, ist ein entscheidender Vorteil von Magnetronen, da sie die Gaseinlagerung reduziert und zu einem dichteren, hochwertigeren Film führt.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf empfindlichen Substraten liegt: Die magnetische Begrenzung von Elektronen ist die beste Methode zur Vermeidung von Hitzeschäden und somit die überlegene Wahl für Kunststoffe, Polymere oder empfindliche Elektronik.

Letztendlich verwandelt das Hinzufügen von Magneten das Sputtern von einem grundlegenden physikalischen Phänomen in einen präzisen, effizienten und hochgradig steuerbaren Herstellungsprozess.

Zusammenfassungstabelle:

| Vorteil | Wie Magnete helfen |

|---|---|

| Höhere Abscheidungsraten | Eingefangene Elektronen erzeugen ein dichtes Plasma, was den Ionenbeschuss und den Atomausstoß vom Target erhöht. |

| Niedrigerer Betriebsdruck | Effiziente Ionisation ermöglicht ein stabiles Plasma bei niedrigeren Drücken, was zu reineren, hochwertigeren Filmen führt. |

| Reduzierte Substratheizung | Magnetfelder halten hochenergetische Elektronen vom Substrat fern und verhindern thermische Schäden. |

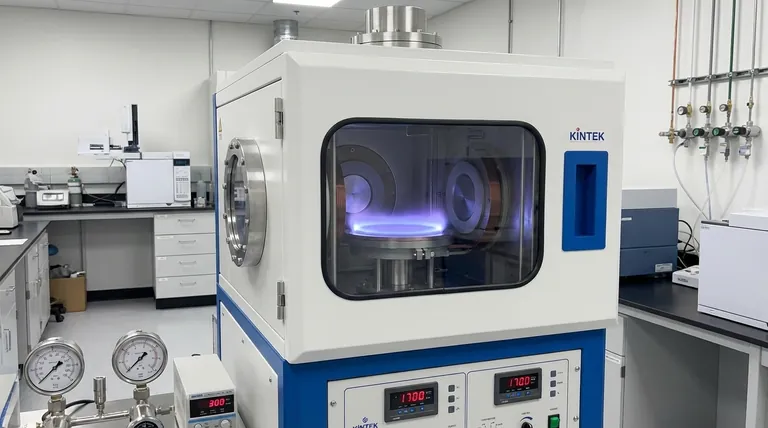

Bereit, Ihren Dünnschichtabscheidungsprozess zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Magnetron-Sputtersystemen, die für überragende Effizienz, Filmqualität und Substratschutz entwickelt wurden. Unsere Lösungen sind auf die präzisen Bedürfnisse Ihres Labors zugeschnitten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihren Forschungs- oder Produktionszielen zugutekommen kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Polygon-Pressform für Labor

- Platin-Hilfselektrode für Laboranwendungen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen