Allgemeine Merkmale der trockenen Feinstzerkleinerung

Vorteile und Merkmale

Das trockene Feinstzerkleinerungsverfahren zeichnet sich durch einen rationalisierten Produktionsablauf aus, der den Bedarf an zusätzlichen Anlagen erheblich reduziert. Im Gegensatz zu herkömmlichen Verfahren, die eine anschließende Filtration, Trocknung und Entwässerung erfordern, werden bei der trockenen Feinstzerkleinerung diese Schritte auf ein Minimum reduziert, was zu einem unkomplizierteren und effizienteren Betrieb führt. Diese Vereinfachung senkt nicht nur die Anfangsinvestitionen, sondern auch die laufenden Betriebskosten.

Darüber hinaus macht die einfache Steuerung der trockenen Feinstzerkleinerung diese für ein breites Spektrum von Anwendungen zugänglich. Das Verfahren ist benutzerfreundlich gestaltet und ermöglicht eine einfache Einstellung und Überwachung. Diese Einfachheit erstreckt sich auch auf die Wartung, denn weniger Komponenten bedeuten weniger häufige Wartungsarbeiten und geringere Ausfallzeiten.

| Nutzen | Beschreibung |

|---|---|

| Rationalisierter Prozess | Macht nachfolgende Filtrations-, Trocknungs- und Entwässerungsanlagen überflüssig. |

| Geringere Investition | Reduziert den anfänglichen Kapitalaufwand durch weniger erforderliche Komponenten. |

| Effizienter Betrieb | Vereinfacht den Betrieb und die Steuerung, was zu niedrigeren Betriebskosten führt. |

| Benutzerfreundlich | Einfache Einstellung und Überwachung, daher für verschiedene Anwendungen geeignet. |

| Reduzierte Wartung | Weniger Komponenten bedeuten weniger häufige Wartungsarbeiten und geringere Ausfallzeiten. |

All diese Merkmale tragen dazu bei, dass trockene Feinstzerkleinerungsprozesse in verschiedenen Industriezweigen weit verbreitet sind, was sie zu einer bevorzugten Methode für die Gewinnung von qualitativ hochwertigen, ultrafeinen Materialien mit minimalem Ressourcenaufwand macht.

Spezifische Zerkleinerungsprozesse

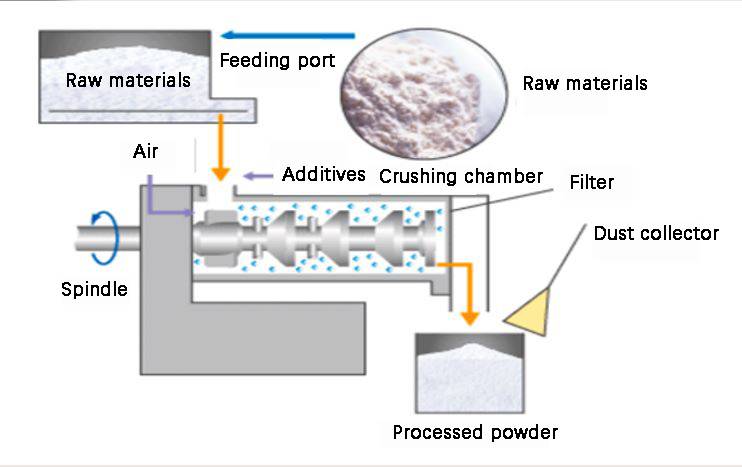

Raumtemperatur-Luftstrom-Pulverisierverfahren

Die Luftstrommahlung bei Raumtemperatur ist ein hochentwickeltes Verfahren zur trockenen Feinstzerkleinerung. Dieser Prozess umfasst eine Reihe sorgfältig integrierter Komponenten, die harmonisch zusammenarbeiten, um eine effiziente Pulverisierung und Sammlung feiner Partikel zu gewährleisten. Zu den Hauptkomponenten gehören:

- Luftdruck-Formmaschine: Diese Maschine setzt den Prozess in Gang, indem sie einen kontrollierten Luftdruck auf das Material ausübt und so dessen anfängliche Formgebung und Vorbereitung für die Zerkleinerung erleichtert.

- Luftspeichertank: Dient als Reservoir für die Druckluft, die für die Aufrechterhaltung eines konstanten Drucks während des gesamten Pulverisierungsprozesses erforderlich ist.

- Kalter Trockner: Sorgt dafür, dass das Material vor der Zerkleinerung eine optimale Temperatur und einen optimalen Feuchtigkeitsgehalt aufweist, was die Effizienz und Qualität des Endprodukts erhöht.

- Aufgeber: Ein präzisionsgesteuertes Gerät, das das Material mit gleichmäßiger Geschwindigkeit in den Luftstrommahler einspeist und so eine gleichmäßige Verarbeitung gewährleistet.

- Luftstrom-Pulverisierer: Dieses Gerät ist das Herzstück des Prozesses und nutzt einen Hochgeschwindigkeits-Luftstrom, um das Material in ultrafeine Partikel zu zerlegen.

- Zyklon-Kollektor: Sammelt das pulverisierte Material durch Nutzung der Zentrifugalkraft und trennt die feinen Partikel vom Luftstrom.

- Staubsammler: Sorgt für eine saubere Arbeitsumgebung, indem er Reststaub oder Partikel auffängt, die aus dem Zyklonabscheider entweichen.

- Saugzuggebläse: Hält den Luftstrom im gesamten System aufrecht und sorgt für einen kontinuierlichen Betrieb und einen effizienten Materialtransport.

Jede Komponente spielt eine entscheidende Rolle für die Gesamteffizienz und -effektivität des Raumtemperatur-Luftstrom-Pulverisierungsprozesses, was ihn zu einer weit verbreiteten Methode in verschiedenen Branchen macht.

Niedertemperatur-, tiefgekühltes Luftpulverisierungsverfahren

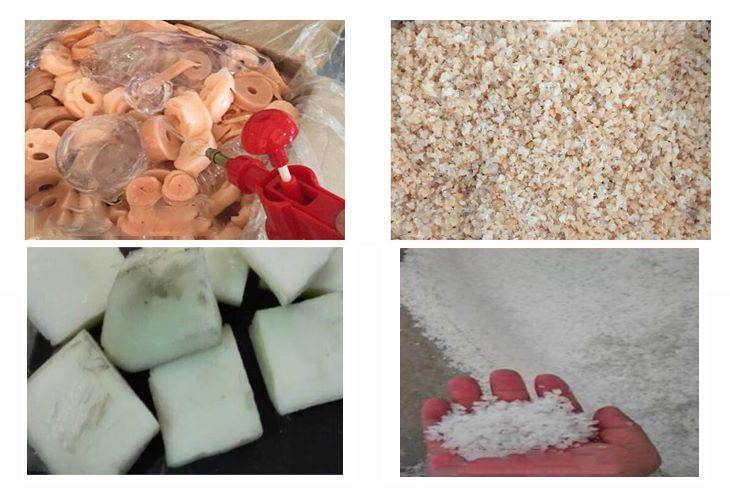

Das Niedertemperatur-Tiefkühl-Luftmahlverfahren wurde speziell für die Verarbeitung von Materialien entwickelt, die hitzeempfindlich sind oder einen niedrigen Schmelzpunkt haben. Dieses Verfahren erfordert den Einsatz von extrem kalter Luft, was durch die Integration eines zusätzlichen Luftkühlers oder eines Flüssigstickstoffsystems erreicht wird.

Durch die Aufrechterhaltung einer Niedrigtemperaturumgebung gewährleistet diese Methode, dass die Integrität hitzeempfindlicher Materialien während des gesamten Pulverisierungsprozesses erhalten bleibt. Der Einsatz von tiefgekühlter Luft verhindert nicht nur den thermischen Abbau, sondern erhöht auch die Effizienz des Zerkleinerungsvorgangs, indem die Viskosität und Sprödigkeit des Materials verringert wird, was eine einfachere und feinere Partikelzerkleinerung ermöglicht.

Die Systemkomponenten für dieses Verfahren umfassen in der Regel einen Luftkühler oder eine Flüssigstickstoffzufuhr sowie die Standardausrüstung anderer Zerkleinerungsverfahren wie Luftstrommühlen, Zyklonabscheider und Staubabscheider. Diese Kombination aus speziellen Kühlmechanismen und herkömmlicher Pulverisierungsausrüstung ermöglicht die effektive Handhabung von Materialien, die andernfalls durch höhere Temperaturen beeinträchtigt würden.

Inertgas-Luft-Pulverisierungsprozess

Das Inertgas-Luftmahlverfahren ist ein spezielles Verfahren zur Feinstzerkleinerung, das sich besonders für oxidations- und feuchtigkeitsempfindliche Materialien eignet. Dieses Verfahren umfasst mehrere Schlüsselkomponenten: einen Gaskompressor, einen Gaslagertank, ein Silo, einen Luftstrommahler, einen Zyklonabscheider und einen Staubabscheider. Diese Elemente arbeiten zusammen, um eine effiziente und präzise Materialzerkleinerung zu gewährleisten.

Eines der besonderen Merkmale dieses Verfahrens ist die Verwendung von Inertgasen als Pulverisierungsmedium. Zu den üblicherweise verwendeten Inertgasen gehören Stickstoff, Helium, Argon und Kohlendioxid. Diese Gase werden aufgrund ihrer Fähigkeit ausgewählt, eine sauerstofffreie Umgebung zu schaffen, was für die Unversehrtheit hitzeempfindlicher oder chemisch reaktiver Materialien entscheidend ist. Stickstoff wird zum Beispiel häufig in Industrien bevorzugt, in denen oxidationsanfällige Materialien ohne Beeinträchtigung verarbeitet werden müssen.

Der Gaskompressor ist in dieser Anlage von zentraler Bedeutung, da er das Inertgas unter Druck setzt und so einen gleichmäßigen Durchfluss zum Pulverisierer gewährleistet. Der Gasspeicher fungiert dann als Reservoir und sorgt für eine gleichmäßige Versorgung mit dem komprimierten Gas. Das Silo wiederum nimmt das Rohmaterial auf und ermöglicht dessen kontrollierte Zuführung zum Pulverisierungssystem.

Im Luftstrommahlwerk findet die eigentliche Zerkleinerung statt. Er nutzt den Hochgeschwindigkeitsstrom des Inertgases, um das Material aufzuschlagen und in ultrafeine Partikel zu zerlegen. Diese Methode stellt sicher, dass die Partikel eine gleichmäßige Größe haben, was für viele industrielle Anwendungen unerlässlich ist.

Nach der Pulverisierung spielen der Zyklonabscheider und der Staubabscheider eine entscheidende Rolle im Prozess. Der Zyklonabscheider entfernt größere Partikel, während der Staubabscheider alle verbleibenden feinen Partikel auffängt und so einen sauberen und effizienten Betrieb gewährleistet. Zusammen bilden diese Komponenten ein umfassendes System, das nicht nur die Qualität des Endprodukts verbessert, sondern auch die Betriebssicherheit und die Einhaltung von Umweltvorschriften gewährleistet.

Heißdampf-Luftstrom-Pulverisierungsverfahren

Der Heißdampf-Luftstrom-Pulverisierungsprozess nutzt Heißdampf als primäres Zerkleinerungsmedium. Diese Methode gewährleistet, dass der Dampf während des gesamten Zerkleinerungs-, Klassifizierungs- und Sammelsystems in seinem überhitzten Zustand bleibt. Durch die Beibehaltung dieses Zustands ermöglicht das Verfahren eine effektive Ultra-Mikro-Verarbeitung von Materialien.

Die Verwendung von überhitztem Dampf bietet mehrere Vorteile. Erstens bietet er eine gleichmäßige und kontrollierte Umgebung für den Zerkleinerungsprozess, was für das Erreichen der gewünschten Partikelgröße und -konsistenz entscheidend ist. Zweitens trägt der überhitzte Dampf zur Verringerung des Feuchtigkeitsgehalts bei, was besonders bei Materialien von Vorteil ist, die feuchtigkeitsempfindlich sind oder ein trockenes Endprodukt erfordern.

Darüber hinaus kann dieses Verfahren in fortschrittliche Kontrollsysteme integriert werden, um die Temperatur und den Druck des Dampfes in Echtzeit zu überwachen und anzupassen. Dies gewährleistet eine optimale Leistung und minimiert den Energieverbrauch, was es zu einer kostengünstigen Lösung für die Feinstzerkleinerung macht.

Zusammenfassend lässt sich sagen, dass es sich bei der Heißdampf-Luftstrom-Zerkleinerung um ein hochentwickeltes Verfahren handelt, das die Vorteile von Heißdampf mit fortschrittlichen Steuerungstechnologien kombiniert, um eine präzise und effiziente Ultra-Mikro-Zerkleinerung von Materialien zu ermöglichen.

Mechanische Prallmühle Ultrafeines Zerkleinerungsverfahren

Die mechanische Prallmühle zur Feinstzerkleinerung verwendet eine Vielzahl von Konfigurationen zur Feinstzerkleinerung, darunter die Zerkleinerung im offenen Kreislauf, im geschlossenen Kreislauf und eine Kombination aus offenem Kreislauf und Klassierung. Jede Konfiguration dient bestimmten Zwecken und optimiert den Zerkleinerungsprozess für unterschiedliche Materialien und Produktionsanforderungen.

-

Brechen im offenen Kreislauf: Diese Konfiguration ermöglicht eine kontinuierliche Beschickung und Entleerung des Materials, ohne dass eine Zwischenklassierung erforderlich ist. Sie ist besonders für Materialien geeignet, die keine strenge Kontrolle der Partikelgröße erfordern.

-

Zerkleinerung im geschlossenen Kreislauf: Bei dieser Konfiguration wird das zerkleinerte Material im Kreislauf durch die Mühle geführt, bis es die gewünschte Partikelgröße erreicht hat. Diese Methode gewährleistet ein gleichmäßigeres und feineres Endprodukt und ist daher ideal für Anwendungen, die eine hohe Präzision erfordern.

-

Zerkleinern im offenen Kreislauf mit Klassierung: Dieses Hybridverfahren kombiniert die Vorteile von Systemen mit offenem und geschlossenem Kreislauf. Es beinhaltet eine anfängliche Zerkleinerung im offenen Kreislauf, gefolgt von einem Klassierungsschritt, um die gewünschte Partikelgröße vom Rest zu trennen. Diese Konfiguration bietet Flexibilität und Effizienz und ermöglicht Anpassungen an die spezifischen Anforderungen des zu verarbeitenden Materials.

Diese Konfigurationen verbessern nicht nur die Effizienz und Präzision des Feinstzerkleinerungsprozesses, sondern passen sich auch an verschiedene industrielle Anwendungen an, wodurch die mechanische Prallmühle zu einem vielseitigen Werkzeug im Bereich der trockenen Feinstzerkleinerung wird.

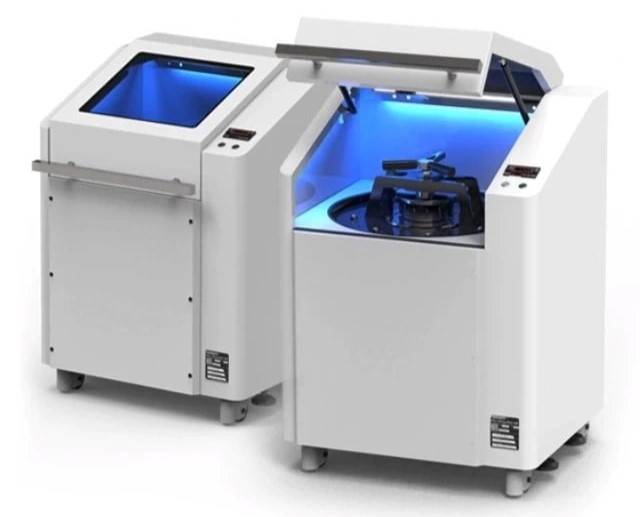

Kugelmühle Ultrafeinzerkleinerung

Die Kugelmühle als eines der ältesten und zuverlässigsten Zerkleinerungsgeräte, hat sich im Laufe der Jahre erheblich weiterentwickelt. Moderne Konfigurationen enthalten nun fortschrittliche Feinstsichter, die die Herstellung von ultrafeinen Pulvern mit Partikelgrößen im Bereich von d97 = 5-40μm . Dieses Verfahren ist besonders vorteilhaft wegen seiner großen Ausstoßes und geringen Energieverbrauchs .

Um solche feinen Partikelgrößen zu erreichen, arbeitet die Kugelmühle in Verbindung mit einem Feinsichter, der sicherstellt, dass nur die gewünschte Partikelgrößenverteilung gesammelt wird. Dieses integrierte System steigert nicht nur die Effizienz des Zerkleinerungsprozesses, sondern senkt auch die Betriebskosten. Die Kombination aus traditioneller mechanischer Zerkleinerung und moderner Klassierungstechnologie ergibt eine vielseitige und kosteneffiziente Lösung für die Herstellung ultrafeiner Pulver.

Darüber hinaus macht die Fähigkeit der Kugelmühle, ein breites Spektrum von Materialien zu verarbeiten, von harten Mineralien bis hin zu weichen organischen Verbindungen, sie zu einer bevorzugten Wahl in verschiedenen industriellen Anwendungen. Ihre robuste Bauweise und einfache Bedienung tragen ebenfalls dazu bei, dass sie bei der Herstellung von ultrafeinen Pulvern weit verbreitet ist.

Rührwerksmühle - Ultrafeines Zerkleinerungsverfahren

In der industriellen Produktion zeichnet sich das trockene Rührwerksmühlen-Feinstzerkleinerungsverfahren durch seine Vielseitigkeit und Effizienz aus. Dieses Verfahren umfasst in erster Linie zwei verschiedene Betriebsarten: den kontinuierlichen geschlossenen Kreislauf und den intermittierenden offenen Kreislauf.

Die Website kontinuierlicher geschlossener Kreislauf Modus ist für Anwendungen mit hohem Durchsatz konzipiert, bei denen das Material kontinuierlich in das System eingespeist, verarbeitet und dann zur weiteren Verfeinerung wieder durchlaufen wird, bis die gewünschte Partikelgröße erreicht ist. Diese Methode gewährleistet einen gleichmäßigen Materialfluss, minimiert die Ausfallzeiten und maximiert die Produktivität.

Im Gegensatz dazu ist der intermittierenden offenen Kreislauf Modus ist ideal für die Chargenverarbeitung oder wenn eine präzise Steuerung des Brechprozesses erforderlich ist. Dieser Modus ermöglicht eine intermittierende Beschickung und Verarbeitung und bietet Flexibilität bei der Handhabung von Materialien, die eine sorgfältige Überwachung und Einstellung während des Zerkleinerungszyklus erfordern.

| Modus | Beschreibung | Anwendung |

|---|---|---|

| Kontinuierlicher geschlossener Kreislauf | Kontinuierlicher Materialfluss mit Recycling zur Veredelung | Hoher Durchsatz, gleichmäßige Produktion |

| Intermittierender offener Kreislauf | Chargenverarbeitung mit kontrollierter Zuführung und Verarbeitung | Präzise Steuerung, flexible Handhabung |

Beide Verfahren bieten einzigartige Vorteile, die den unterschiedlichen Produktionsanforderungen und Materialeigenschaften gerecht werden und so die Gesamteffizienz und Anpassungsfähigkeit des Rührwerksmühlen-Feinstzerkleinerungsprozesses verbessern.

Schwingmühle Ultrafine Crushing Process

Die Feinstzerkleinerung mit der Schwingmühle ist ein spezielles Verfahren zur Zerkleinerung von spröden und faserigen Materialien auf einen hohen Feinheitsgrad. Dieses Verfahren nutzt die einzigartigen Eigenschaften von Schwingmühlen, die mit austauschbaren Mahlzylindern arbeiten, um die Zerkleinerung zu erleichtern. Der Kernmechanismus besteht in der Nutzung von Schlag und Reibung in zwei vibrierenden Mahlzylindern, die beide mit frei beweglichen Mahlkugeln gefüllt sind.

Der Prozess beginnt mit der Zuführung des Materials über einen Aufgeber, der eine gleichmäßige und kontrollierte Zuführungsrate in den Pufferbehälter gewährleistet. Von dort wird das Material in die Schwingmühle befördert, wo die eigentliche Zerkleinerung stattfindet. In der Schwingmühle werden die Mahlzylinder mit hohen Frequenzen in Schwingung versetzt, so dass die Mahlkugeln auf das Material aufschlagen und an ihm reiben, wodurch es in feinere Partikel zerlegt wird.

Nach der Mahlung wird das Material durch einen Sichter geleitet, der die Partikel nach ihrer Größe trennt. Dieser Schritt ist entscheidend, um die gewünschte Feinheit zu erreichen und sicherzustellen, dass nur die Partikel mit der richtigen Größe in die nächste Stufe gelangen. Das klassierte Material gelangt dann in einen Zyklonabscheider, der die feinen Partikel durch Zentrifugalkraft aus dem Luftstrom abscheidet. Abschließend werden die verbleibenden feinen Partikel in einem Beutelabscheider aufgefangen, um einen sauberen und effizienten Prozess zu gewährleisten.

Dieses trockene Feinstzerkleinerungsverfahren ist aufgrund seiner Einfachheit und Effizienz besonders vorteilhaft und wird daher gerne in verschiedenen industriellen Anwendungen eingesetzt.

Hochdruck-Walzenmühle Ultrafeinzerkleinerungsprozess

Die trockene, kontinuierliche Feinstzerkleinerung mit der Hochdruck-Walzenmühle ist ein hochentwickeltes Verfahren zur Erzielung feiner Partikelgrößen mit hoher Effizienz. Dieses Verfahren besteht im Wesentlichen aus mehreren Schlüsselkomponenten, die alle eine entscheidende Rolle für den Gesamtprozess spielen.

Erstens, der Luftkompressor der den notwendigen Luftdruck erzeugt, um die Bewegung des Materials durch das System zu erleichtern. Die Hochdruck-Walzenmühle selbst ist das Herzstück dieses Prozesses. Sie nutzt den hohen Druck zwischen zwei gegenläufig rotierenden Walzen, um das Material in ultrafeine Partikel zu zerkleinern. Diese Anlage ist für den Dauerbetrieb ausgelegt und eignet sich daher für die industrielle Produktion.

Nach dem Hochdruckwalzwerk folgt der Dispergierer um das zerkleinerte Material gleichmäßig zu verteilen und sicherzustellen, dass alle Partikel die gleiche Behandlung erhalten. Dieser Schritt ist entscheidend für die Konsistenz des Endprodukts. Der Feinstsichter trennt dann die Partikel nach ihrer Größe und ermöglicht so eine genaue Kontrolle der endgültigen Partikelgrößenverteilung.

Dieses Verfahren ist besonders vorteilhaft für Materialien, die fein gemahlen werden müssen, ohne dass zusätzliche Entwässerungs- oder Trocknungsschritte erforderlich sind, was den gesamten Produktionsablauf vereinfacht. Die Kombination dieser Komponenten sorgt für einen rationellen und effizienten Feinstzerkleinerungsprozess, was ihn zu einer bevorzugten Methode in verschiedenen industriellen Anwendungen macht.

Feinstzerkleinerungsprozess mit der Raymondmühle

Im Bereich der Feinstzerkleinerung haben sich Raymond-Mühlen eine bedeutende Nische geschaffen. Diese Mühlen, bei denen es sich um eine Art verbesserter Suspensions-Scheibenmühlen handelt, sind in verschiedenen Formen erhältlich, z. B. als Zugstangenmühlen und vertikale Walzenmühlen. Die Vielseitigkeit der Raymondmühlen wird durch die Integration eines Feinsichters noch gesteigert, der es ihnen ermöglicht, ultrafeine Pulver mit bemerkenswerter Effizienz herzustellen.

Raymondmühlen arbeiten nach einem Prinzip, das mechanische Vermahlung mit Windsichtung kombiniert. Das Rohmaterial wird in die Mahlkammer eingeführt, wo es durch starke mechanische Kräfte zu einem feinen Pulver zerkleinert wird. Dieses Pulver wird dann von einem Luftstrom durch den Sichter getragen, der die feinen von den groben Partikeln trennt. Die feinen Partikel werden als Endprodukt gesammelt, während die groben Partikel zur weiteren Verarbeitung in die Mahlkammer zurückgeführt werden.

Die Integration eines Feinsichters in Raymond-Mühlen ist ein entscheidender Fortschritt. Er steigert nicht nur die Effizienz des Mahlprozesses, sondern ermöglicht auch eine präzise Kontrolle der Partikelgrößenverteilung des Endprodukts. Dies macht Raymond-Mühlen zur idealen Wahl für Industrien, die ultrafeine Pulver mit gleichbleibender Qualität und Partikelgröße benötigen.

Zusammenfassend lässt sich sagen, dass Raymondmühlen mit ihren fortschrittlichen Mahlmechanismen und integrierten Feinsichtern eine robuste Lösung für die Herstellung ultrafeiner Pulver darstellen. Ihre Fähigkeit, eine Vielzahl von Materialien zu verarbeiten und hochwertige Pulver zu produzieren, macht sie zu einem wertvollen Aktivposten in der Feinstzerkleinerungsindustrie.

Ähnliche Produkte

- Flüssigstickstoff Kryo-Mühle Cryomill Luftstrom Ultrafine Pulverisierer

- Leistungsstarke Kunststoff-Zerkleinermaschine

- Mini Planetenkugelmühle für Labormahlen

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Zweiwellen-Extruder-Kunststoffgranuliermaschine

Ähnliche Artikel

- Techniken und Methoden der Gefrierpulverisierung für Gummipulver

- Entwicklung und Prinzipien von Zerkleinerungsmaschinen für gefrorenes Gewebe

- Verständnis von Kühlfallen in Lyophilisatoren: Schlüsselfaktoren und Bewertungsmethoden

- Entdeckung der Welt der Molekulargastronomie

- Entdeckung der Welt der molekularen Küche