Wasserdampftransport bei der Lyophilisation

Sublimation und Vakuumbedingungen

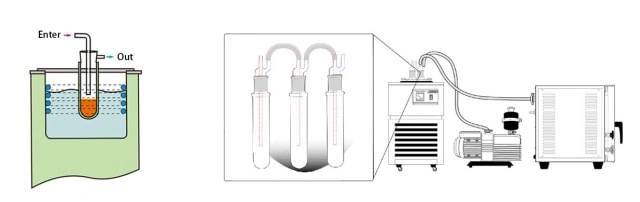

Bei der Sublimationstrocknung geht das Eis unter dem kombinierten Einfluss von Vakuum und Schalenerwärmung direkt vom festen in den gasförmigen Zustand über, wobei die flüssige Phase umgangen wird. Bei dieser Umwandlung entsteht Wasserdampf, der bei dem für die Gefriertrocknung typischen Druckbereich von herkömmlichen Vakuumpumpen nicht wirksam entfernt werden kann. Da diese Pumpen nicht in der Lage sind, den entstehenden Wasserdampf zu bewältigen, muss ein Kondensator eingebaut werden, der gemeinhin als Kühlfalle bezeichnet wird.

Die Kühlfalle ist eine wichtige Komponente der Gefriertrocknungsanlage, die dazu dient, den während der Sublimation entstehenden Wasserdampf aufzufangen und zu kondensieren. Ohne diese spezielle Ausrüstung wäre das Vakuumsystem überfordert, was zu Ineffizienzen und möglichen Prozessausfällen führen würde. Die Kühlfalle spielt nicht nur eine passive Rolle, sondern trägt aktiv zur Aufrechterhaltung der erforderlichen Vakuumbedingungen bei, damit der Sublimationsprozess reibungslos und effizient ablaufen kann.

Im Wesentlichen fungiert die Kühlfalle als Puffer, der die Ansammlung von Wasserdampf verhindert, der andernfalls die Vakuumintegrität beeinträchtigen und das empfindliche Gleichgewicht stören könnte, das für eine erfolgreiche Gefriertrocknung erforderlich ist. Ihr Vorhandensein ist unverzichtbar und verdeutlicht das komplizierte Zusammenspiel zwischen den Vakuumbedingungen und der Konstruktion der Hilfsgeräte, um optimale Trocknungsergebnisse zu erzielen.

Resistenzen beim Wasserdampftransport

Mehrere Faktoren behindern den effizienten Transport von Wasserdampf während des Gefriertrocknungsprozesses, wobei jeder Faktor unterschiedlich zum Gesamtwiderstand beiträgt. Dazu gehören Widerstand des trockenen Produkts , Widerstand gegen Klebepfropfen , Beständigkeit der Rohrleitungen zwischen Trockenofen und Kühlfalle , Widerstand gegen Kondensation in der Kühlfalle und Widerstand des Kühlsystems . Der Widerstand des Trockenprodukts ist dabei der wichtigste, da er 80-90 % des gesamten Stoffübergangswiderstands ausmacht.

Der Widerstand des Trockenprodukts ist in erster Linie auf die poröse Struktur des Trockenprodukts zurückzuführen, die eine erhebliche Barriere für das Entweichen von Wasserdampf bildet. Dieser Widerstand wird durch die physikalischen Eigenschaften des Materials, wie Porosität und Oberfläche, beeinflusst, die je nach Formulierung und Trocknungsbedingungen stark variieren können.

Die Widerstandsfähigkeit von Leimpfropfen hingegen ergibt sich aus dem Klebstoff, mit dem die Produktfläschchen versiegelt werden. Dieser Klebstoff kann eine halbdurchlässige Barriere bilden, die den Wasserdampffluss behindert, insbesondere wenn er nicht gleichmäßig aufgetragen wird oder wenn er chemisch mit dem Produkt reagiert.

Die Rohrleitungen, die den Trockenofen mit der Kühlfalle verbinden, stellen ebenfalls einen Widerstand dar. Dies liegt an der Länge und dem Durchmesser der Rohrleitungen sowie an eventuellen Biegungen oder Hindernissen, die den Wasserdampfstrom verlangsamen können. Eine ordnungsgemäße Konstruktion und Wartung dieser Rohrleitungen ist entscheidend, um den Widerstand zu minimieren und einen effizienten Dampftransport zu gewährleisten.

In der Kühlfalle selbst ist der Widerstand gegen Kondensation ein entscheidender Faktor. Die Fähigkeit der Kühlfalle, Wasserdampf effizient zu kondensieren, hängt von ihrer Temperatur und Oberfläche ab. Wird die Kühlfalle nicht ausreichend gekühlt oder ist ihre Oberfläche unzureichend, kann sie zu einem Engpass werden und den Gesamtwiderstand erheblich erhöhen.

Schließlich hängt der Widerstand des Kühlsystems auch von seiner Fähigkeit ab, die erforderlichen niedrigen Temperaturen in der Kühlfalle aufrechtzuerhalten. Ineffizienzen im Kühlsystem, wie unzureichende Kühlkapazität oder schlechte Isolierung, können zu einem höheren Widerstand führen und die Gesamtleistung des Gefriertrocknungsprozesses beeinträchtigen.

Zusammenfassend lässt sich sagen, dass sich zwar verschiedene Widerstände auf den Wasserdampftransport auswirken, der Widerstand des trockenen Produkts jedoch bei weitem am stärksten ist, was deutlich macht, wie wichtig es ist, die Produktformulierung und die Trocknungsbedingungen zu optimieren, um die Gesamteffizienz des Gefriertrocknungsprozesses zu verbessern.

Einfluss der Kühlfallenkonstruktion auf die Gefriertrocknung

Folgen von unkontrolliertem Vakuum

Ein unkontrolliertes Vakuum im Trockenschrank kann eine Kaskade von schädlichen Effekten auslösen und den gesamten Gefriertrocknungsprozess gefährden. Zu Beginn kann es zu einem schnellen Anstieg der Produkttemperatur kommen, der durch das Fehlen des stabilisierenden Drucks verursacht wird, den ein kontrolliertes Vakuum bietet. Dieser Temperaturanstieg kann für empfindliche Materialien besonders gefährlich sein und möglicherweise zum Zusammenbruch oder zur Zersetzung des Produkts führen. Die strukturelle Integrität des Produkts ist gefährdet, da die unkontrollierte Umgebung das empfindliche Gleichgewicht, das für eine erfolgreiche Trocknung erforderlich ist, nicht unterstützen kann.

Außerdem wird die Langlebigkeit der Vakuumpumpe erheblich beeinträchtigt, wenn die Kühlfalle überlastet ist. Die Kühlfalle, die dazu dient, Wasserdampf zu kondensieren und die Vakuumpumpe zu schützen, kann in einem unkontrollierten Vakuumszenario überlastet werden. Diese Überlastung führt dazu, dass die Pumpe im Dauerbetrieb übermäßig beansprucht wird, was zu einem beschleunigten Verschleiß führt. Dadurch verkürzt sich die Lebensdauer der Vakuumpumpe, was eine vorzeitige Wartung oder einen Austausch erforderlich macht und die Betriebskosten erhöht.

Zusammenfassend lässt sich sagen, dass die Folgen eines unkontrollierten Vakuums über das unmittelbare Versagen des Prozesses hinausgehen und auch die langfristige Haltbarkeit der Anlagen und die Produktqualität betreffen. Die Gewährleistung einer präzisen Kontrolle der Vakuumbedingungen ist daher für die Aufrechterhaltung der Integrität sowohl des Gefriertrocknungsprozesses als auch der beteiligten Anlagen von entscheidender Bedeutung.

Anforderungen an ein ideales Kühlfallendesign

Eine ideale Kühlfalle sollte so konzipiert sein, dass sie die Komplexität des Wasserdampftransports effizient bewältigt. Die wichtigste Anforderung ist die Fähigkeit, einen großen Wasserdampftransfer zu ermöglichen, um sicherzustellen, dass der während des Gefriertrocknungsprozesses entstehende Dampf effektiv aufgefangen und kondensiert wird. Diese Fähigkeit ist entscheidend für die Aufrechterhaltung der für die Sublimationstrocknung erforderlichen Vakuumbedingungen.

Die Oberfläche der Kühlschlange ist ein weiterer kritischer Faktor. Eine größere Oberfläche ermöglicht einen effizienteren Wärmeaustausch, wodurch die Fähigkeit der Falle, Wasserdampf zu kondensieren, verbessert wird. Dieser Konstruktionsaspekt ist entscheidend für die Aufrechterhaltung eines geringen Temperaturunterschieds zwischen dem Einlass und dem Auslass der Kühlschlange, was eine gleichmäßige und effiziente Kühlung während des gesamten Prozesses gewährleistet.

Der richtige Anschluss an die Vakuumpumpe ist ebenfalls von entscheidender Bedeutung. Die Kühlfalle muss sich nahtlos an andere Laborgeräte, einschließlich Vakuumflansche und verschiedene Arten von Verbindungen, anschließen lassen, um Gasansammlungen zu vermeiden. Diese nahtlose Integration stellt sicher, dass die Vakuumpumpe optimal arbeitet, was ihre Lebensdauer verlängert und Prozessausfälle verhindert.

Darüber hinaus sollte die Kühlfalle mit verschiedenen Arten von Kühlmitteln wie Trockeneis oder Flüssigstickstoff kompatibel sein, um unterschiedliche Betriebstemperaturbereiche abdecken zu können. Dank dieser Flexibilität kann die Falle ein breiteres Spektrum an Chemikalien handhaben, was ihre Vielseitigkeit im Laborbereich erhöht.

| Design-Aspekt | Wichtigkeit |

|---|---|

| Große Wasserdampfübertragung | Gewährleistet eine effiziente Erfassung und Kondensation von Wasserdampf während der Sublimation. |

| Ausreichende Fläche der Kühlschlange | Verbessert den Wärmeaustausch und sorgt für einen geringen Temperaturunterschied. |

| Korrekter Anschluss der Vakuumpumpe | Verhindert Gasansammlungen und gewährleistet eine optimale Pumpenleistung. |

| Kühlmittel-Kompatibilität | Ermöglicht einen flexiblen Betrieb in verschiedenen Temperaturbereichen. |

Zusammenfassend lässt sich sagen, dass ein ideales Kühlfallen-Design diese kritischen Elemente ausbalancieren muss, um die komplexen Anforderungen des Gefriertrocknungsprozesses zu unterstützen und letztendlich die Produktqualität und Prozesseffizienz zu verbessern.

Ähnliche Produkte

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Vakuum-Kältesynthese-Kühler Indirekter Kältesynthese-Kühler

- Labor-Tisch-Wasserumlauf-Vakuumpumpe für Laboranwendungen

- 100L Kühlzirkulator Kühlwasserzirkulator für Tieftemperatur-Konstanttemperatur-Reaktionsbad Wasserbad Kühlung

- Labor-Wasserumlauf-Vakuumpumpe für Laboranwendungen

Ähnliche Artikel

- Warum die Kühlung des Leitungswassers für Ihren Rotavap nicht ausreicht

- Die Funktionsweise kryogener Kühlfallen verstehen

- So reinigen Sie Laborglasgeräte – Teil 2

- Anwendungen von Trockenkühlfallen in verschiedenen Prozessen

- Lassen Sie Ihr Experiment nicht durch Überhitzung ruinieren. Verwenden Sie einen Kühler für Ihren Rotavap