Grundsätze der Molekulardestillation

Grundkonzept und Betriebsbedingungen

Die molekulare Destillation ist eine spezielle Technik, die unter extremen Bedingungen arbeitet, um eine effiziente Trennung von Flüssigkeitsgemischen zu erreichen. Im Gegensatz zu herkömmlichen Destillationsmethoden, die sich häufig auf Siedepunkte und atmosphärischen Druck stützen, arbeitet die Molekulardestillation unter Hochvakuum und niedrigen Temperaturen . Diese einzigartige Betriebsumgebung ist aus mehreren Gründen entscheidend.

Erstens wird durch das Hochvakuum der atmosphärische Druck innerhalb des Destillationssystems erheblich reduziert. Bei einem so niedrigen Druck erhöht sich die mittlere freie Weglänge der Moleküle, so dass sie längere Strecken zurücklegen können, ohne mit anderen Molekülen zusammenzustoßen. Dadurch verringert sich die Wahrscheinlichkeit von Wechselwirkungen, die zu Überhitzung und Zersetzung führen könnten, was bei herkömmlichen Destillationsverfahren häufig der Fall ist.

Zweitens tragen die niedrigen Temperaturen, die bei der Molekulardestillation eingehalten werden, dazu bei, den thermischen Abbau der zu verarbeitenden Substanzen zu minimieren. Da die Temperaturen deutlich unter den Siedepunkten der Komponenten liegen, gewährleistet das Verfahren, dass die empfindlichen Molekularstrukturen intakt bleiben und die Integrität und Qualität des Endprodukts erhalten bleibt. Dies ist besonders wichtig für hitzeempfindliche Materialien, die sich sonst bei höheren Temperaturen zersetzen oder zerfallen würden.

Zusammenfassend lässt sich sagen, dass die Hochvakuum- und Niedrigtemperaturbedingungen der Molekulardestillation so ausgelegt sind, dass Überhitzung und Zersetzung, wie sie bei herkömmlichen Verfahren auftreten können, vermieden werden. Dies macht sie zur idealen Wahl für die Trennung und Reinigung von Substanzen, die hitzeempfindlich sind und eine sorgfältige Handhabung erfordern, um ihre chemischen und physikalischen Eigenschaften zu erhalten.

Mechanismus der Trennung

Der Trennmechanismus der Molekulardestillation beruht im Wesentlichen auf den Unterschieden in den Molekulargewichten und den Wechselwirkungskräften zwischen den Molekülen. Unter Hochvakuumbedingungen bewegen sich die Moleküle in geraden Linien ohne häufige Zusammenstöße, was einen effizienteren Trennungsprozess ermöglicht.

Leichtere Moleküle haben aufgrund ihres geringeren Molekulargewichts höhere Geschwindigkeiten und erreichen den Kondensator daher schneller. Umgekehrt bewegen sich schwerere Moleküle aufgrund ihrer größeren Masse langsamer und haben eine geringere Chance, aus dem Destillationskessel zu entkommen. Dieser Unterschied in der Bewegung wird durch die zwischenmolekularen Kräfte noch verstärkt, die Moleküle entweder anziehen oder abstoßen können, was ihre Flugbahn und ihr endgültiges Ziel beeinflusst.

Zur Veranschaulichung betrachten wir eine Tabelle, in der das Verhalten verschiedener Molekulargewichte unter Destillationsbedingungen verglichen wird:

| Molekulargewicht | Geschwindigkeit | Wechselwirkung Kräfte | Zielort |

|---|---|---|---|

| Niedrig (leichter) | Hoch | Schwach | Verflüssiger |

| Hoch (Schwerer) | Niedrig | Stark | Kessel |

Dieses dynamische Zusammenspiel sorgt dafür, dass die leichteren Bestandteile bevorzugt von den schwereren getrennt werden, wodurch ein hoher Reinigungsgrad erreicht wird.

Prozess der Molekulardestillation

Einspeisung und Diffusion

Das sorgfältig in den Destillationskessel eingebrachte Flüssigkeitsgemisch durchläuft aufgrund der vom System zugeführten Wärmeenergie einen dynamischen Diffusions- und Kollisionsprozess. Im Kessel sind die Moleküle der verschiedenen Komponenten des Gemischs den Kräften der thermischen Bewegung ausgesetzt, die sie dazu bringen, sich zu bewegen und miteinander in Wechselwirkung zu treten. Diese thermische Bewegung erleichtert die Diffusion der Moleküle durch das Gemisch und fördert die Vermischung und Interaktion der verschiedenen Komponenten.

Während die Moleküle diffundieren, stoßen sie auch miteinander zusammen und tauschen dabei Energie und Impuls aus. Diese Zusammenstöße sind für den Trennungsmechanismus der Molekulardestillation von entscheidender Bedeutung, da sie dazu beitragen, die Wärmeenergie gleichmäßig auf die Moleküle zu verteilen, so dass die leichteren Komponenten genügend Energie gewinnen, um dem Gemisch leichter zu entkommen als die schwereren. Der kontinuierliche Diffusions- und Kollisionsprozess innerhalb des Destillationskessels ist für den effizienten Betrieb der Molekulardestillation von wesentlicher Bedeutung, da er sicherstellt, dass die Trennung der Komponenten auf ihren molekularen Eigenschaften und Wechselwirkungskräften beruht.

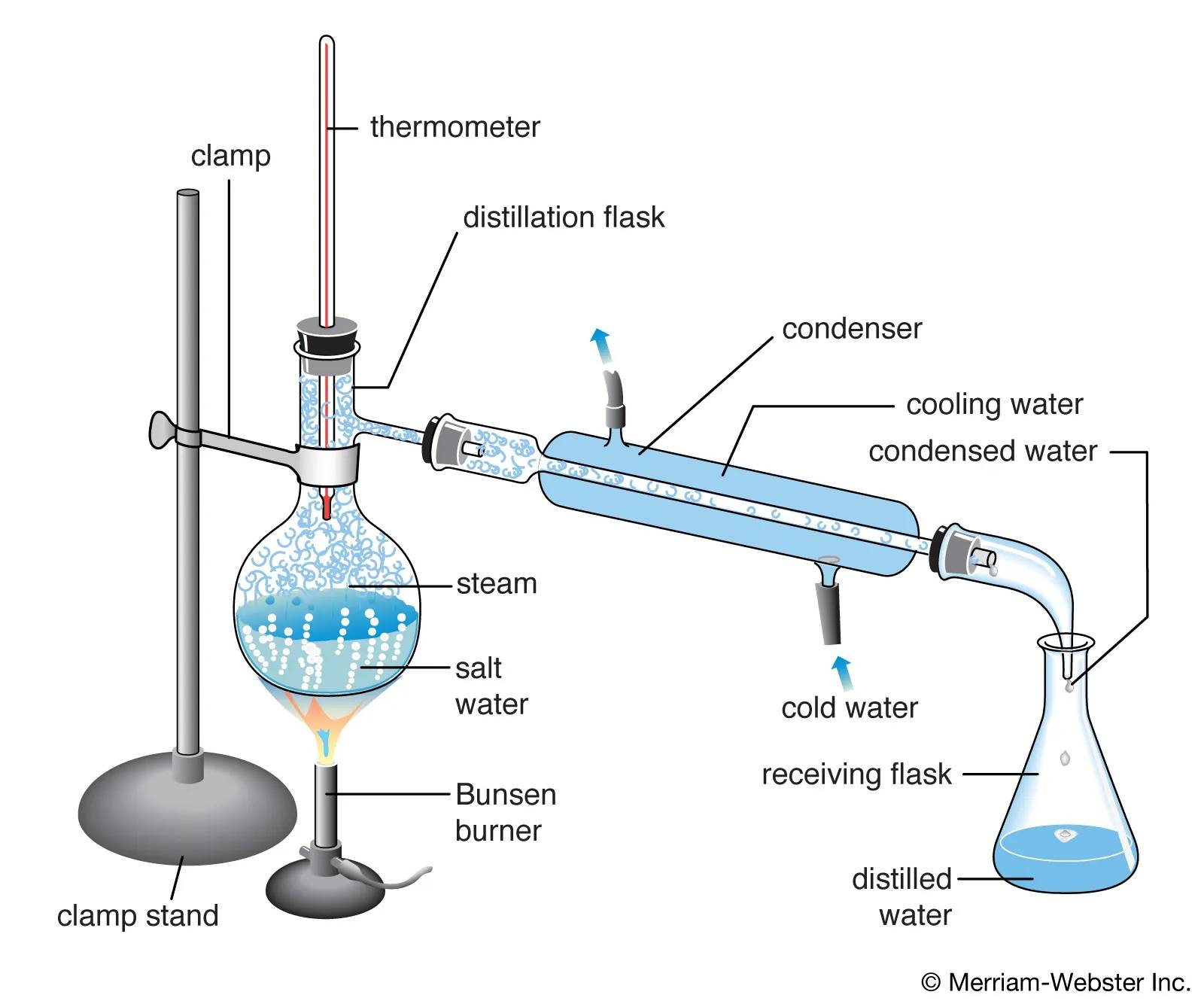

Erhitzung und Kondensation

Während der Molekulardestillation wird das Flüssigkeitsgemisch einer kontrollierten Erhitzung unterzogen, ein entscheidender Schritt, der die Trennung der Komponenten auf der Grundlage ihrer Molekulargewichte und Wechselwirkungskräfte erleichtert. Bei der Erhitzung des Gemischs gewinnen die Komponenten thermische Energie, die es ihnen ermöglicht, die intermolekularen Kräfte, die sie zusammenhalten, zu überwinden. Diese Energie ermöglicht es den Molekülen, aus der flüssigen Phase in die Dampfphase zu entweichen.

Vor allem die leichteren Moleküle, die einen niedrigeren Siedepunkt haben, gewinnen leichter an Energie und können daher leichter entweichen als ihre schwereren Gegenstücke. Dieser Unterschied in den Entweichungsraten ist ein grundlegender Aspekt der Molekulardestillation, da er die selektive Trennung der Komponenten ermöglicht. Sobald sie sich in der Dampfphase befinden, wandern diese leichteren Moleküle zum Kondensator, wo sie eingefangen und wieder in die flüssige Phase überführt werden.

Der Kondensator spielt in diesem Prozess eine zentrale Rolle, da er die entweichenden Moleküle effizient auffängt und dafür sorgt, dass sie nicht wieder in das Destillationssystem gelangen. Durch die Aufrechterhaltung eines Hochvakuums und einer Umgebung mit niedriger Temperatur minimiert die Molekulardestillation das Risiko von Überhitzung und Zersetzung, die bei herkömmlichen Destillationsverfahren häufig auftreten. Diese kontrollierte Umgebung steigert nicht nur die Effizienz des Trennungsprozesses, sondern bewahrt auch die Integrität und Qualität der getrennten Komponenten.

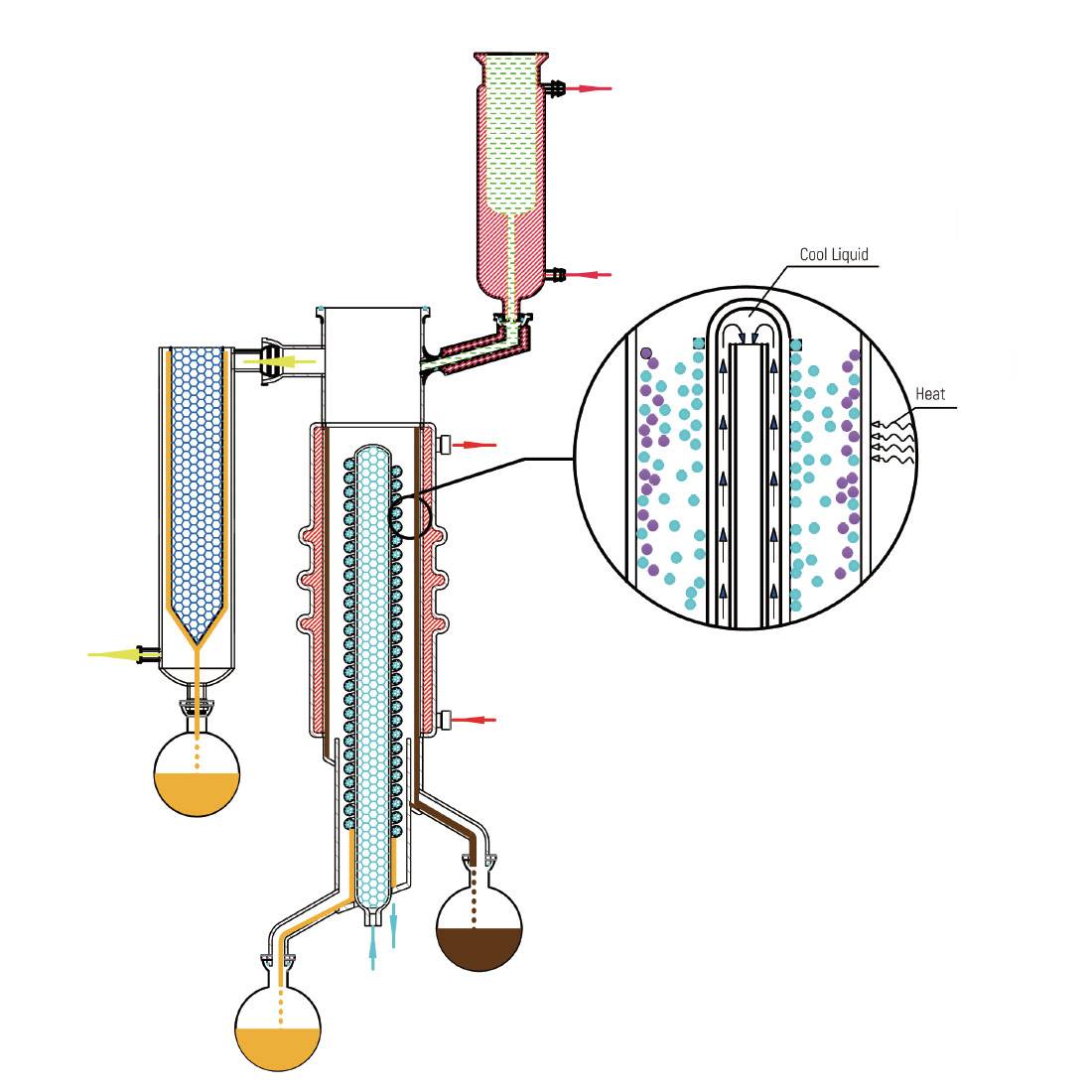

Mehrstufige Destillation

Die mehrstufige Destillation ist ein hochentwickelter Ansatz zur Verbesserung der Trennung von Komponenten in einem Flüssigkeitsgemisch. Durch den Einsatz mehrerer Zwischenkondensatoren ermöglicht diese Technik die Verarbeitung verschiedener Fraktionen bei unterschiedlichen Temperaturen und Drücken, wodurch der Trennungsprozess optimiert wird. Diese Methode ist besonders vorteilhaft in Branchen wie der Chemie-, Pharma- und Lebensmittelindustrie, wo die Reinheit des Endprodukts von größter Bedeutung ist.

In einem typischen mehrstufigen Destillationsaufbau durchläuft das Rohgemisch aufeinander folgende Verdampfungs- und Kondensationsstufen. Jede Stufe ist so konzipiert, dass sie auf bestimmte Komponenten des Gemischs abzielt und sicherstellt, dass diese mit Präzision getrennt werden. So kann beispielsweise bei der Destillation von Cannabisöl die Terpenfraktion in der ersten Stufe entfernt werden, gefolgt von aufeinander folgenden Stufen, die die härteren und leichteren Anteile innerhalb desselben Systems behandeln. Dieser kontinuierliche Prozess rationalisiert nicht nur den Vorgang, sondern minimiert auch das Risiko der Verunreinigung und des Abbaus der empfindlichen Cannabinoide, die empfindlich auf Sauerstoff und Licht reagieren.

Die Vorteile der mehrstufigen Destillation gehen über die betriebliche Effizienz hinaus. Sie reduziert die Exposition empfindlicher Komponenten gegenüber schädlichen Elementen erheblich und bewahrt so die Qualität und Integrität des Endprodukts. Darüber hinaus gewährleistet der Einsatz mehrerer Stufen eine gründlichere Trennung, da jede Stufe auf die einzigartigen Eigenschaften der verschiedenen Komponenten im Gemisch abgestimmt werden kann. Besonders deutlich wird dies bei Verfahren wie der Wischfilm- und Kurzwegdestillation, die oft mehrere Durchgänge erfordern, um den gewünschten Trennungsgrad zu erreichen.

Je mehr Stufen in den Destillationsprozess einbezogen werden, desto besser ist das Trennergebnis. Jede zusätzliche Stufe bietet die Möglichkeit, den Trennungsprozess zu verfeinern, was letztlich zu einem Produkt mit höherem Reinheitsgrad führt. Dies macht die mehrstufige Destillation zu einem unentbehrlichen Hilfsmittel bei der Suche nach einer höheren Produktqualität und -konsistenz in verschiedenen Branchen.

Anwendungen und Vorteile

Verwendung in der Industrie

Die Molekulardestillation findet in verschiedenen Industriezweigen breite Anwendung, insbesondere in der Chemie-, Pharma- und Lebensmittelindustrie. Diese Technik wird besonders wegen ihrer Fähigkeit geschätzt, verschiedene Substanzen mit hoher Effizienz und minimaler thermischer Schädigung zu reinigen und zu trennen.

In der chemischen Industrie wird die Molekulardestillation zur Veredelung von Rohstoffen und Zwischenprodukten eingesetzt, um die Herstellung von hochreinen Chemikalien zu gewährleisten. Sie wird auch beim Recycling von Lösungsmitteln und bei der Herstellung von Spezialchemikalien eingesetzt, bei denen die Reinheit entscheidend ist.

In der pharmazeutischen Sektor ist diese Methode für die Reinigung von pharmazeutischen Wirkstoffen (APIs) unverzichtbar. Es hilft bei der Beseitigung von Verunreinigungen und Lösungsmittelrückständen und erhöht so die Sicherheit und Wirksamkeit von Arzneimitteln. Der Niedrigtemperaturbetrieb der Molekulardestillation ist besonders für hitzeempfindliche Verbindungen von Vorteil, da er den Abbau verhindert und die therapeutischen Eigenschaften erhält.

Die Lebensmittelindustrie profitiert ebenfalls erheblich von der Molekulardestillation. Sie wird bei der Herstellung von hochwertigen Ölen, Fetten und Nahrungsergänzungsmitteln eingesetzt. Sie wird zum Beispiel bei der Extraktion von essenziellen Fettsäuren und Vitaminen aus Fischölen eingesetzt, wodurch sichergestellt wird, dass die Endprodukte frei von Verunreinigungen sind und einen höheren Nährwert haben.

| Industrie | Anwendung |

|---|---|

| Chemie | Veredelung von Rohstoffen, Recycling von Lösungsmitteln, Herstellung von Spezialchemikalien |

| Pharmazeutisch | Reinigung von Wirkstoffen, Entfernung von Verunreinigungen und Lösungsmitteln, Konservierung hitzeempfindlicher Verbindungen |

| Lebensmittel | Extraktion von hochwertigen Ölen, Fetten und Nahrungsergänzungsmitteln, Gewährleistung der Produktreinheit |

Diese Anwendungen unterstreichen die Vielseitigkeit und Effektivität der Molekulardestillation in verschiedenen industriellen Prozessen und machen sie zu einer wichtigen Technologie für die moderne Produktion.

Verbesserung der Produktqualität

Die Molekulardestillation spielt eine zentrale Rolle bei der Raffination von Produkten, indem sie Verunreinigungen und flüchtige Substanzen sorgfältig entfernt. Dieses Verfahren erhöht die Produktreinheit und -stabilität erheblich und ist daher in Branchen wie der Pharma-, Chemie- und Lebensmittelindustrie unverzichtbar. Das Hochvakuum und die niedrigen Temperaturen, unter denen die Molekulardestillation arbeitet, stellen sicher, dass die bei herkömmlichen Destillationsmethoden übliche thermische Zersetzung vermieden wird. Diese Erhaltung der molekularen Integrität ist entscheidend für die Wirksamkeit und Sicherheit der Endprodukte.

Im pharmazeutischen Sektor beispielsweise ist die Entfernung von Lösungsmittelrückständen und Verunreinigungen durch molekulare Destillation für die Gewährleistung der Sicherheit und Wirksamkeit von Arzneimitteln unerlässlich. Auch in der Lebensmittelindustrie wird diese Technik eingesetzt, um Öle und Fette zu reinigen und so ihren Nährwert und ihre Haltbarkeit zu erhöhen. Die Möglichkeit, Komponenten auf der Grundlage ihrer Molekulargewichte und Wechselwirkungskräfte zu trennen, ermöglicht einen präziseren und effektiveren Reinigungsprozess.

Die Anwendung der Molekulardestillation erstreckt sich auch auf Spezialgebiete wie die Herstellung von hochreinen Monomeren und Nanomaterialien. Diese Materialien erfordern oft einen außergewöhnlichen Reinheitsgrad, um die gewünschten Eigenschaften und Funktionalitäten zu erhalten. Die Fähigkeit der Molekulardestillation, solch hohe Reinheitsgrade zu erreichen, macht sie zu einer bevorzugten Methode für diese fortschrittlichen Anwendungen.

Zusammenfassend lässt sich sagen, dass die Molekulardestillation nicht nur die Qualität der Produkte durch die Entfernung von Verunreinigungen verbessert, sondern auch ihre Stabilität und Integrität gewährleistet, was sie zu einem Eckpfeiler in verschiedenen industriellen Anwendungen macht.

Spezialisierte Anwendungen

Die Molekulardestillation findet spezielle Anwendungen bei der Herstellung von hochreinen Monomeren und Nanomaterialien, bei denen herkömmliche Destillationsmethoden oft versagen. Diese Technik eignet sich hervorragend für Umgebungen, die strenge Reinheitsstandards erfordern, da sie unter Hochvakuum und bei niedrigen Temperaturen arbeiten kann, wodurch thermischer Abbau und Verunreinigung minimiert werden.

Bei Monomeren gewährleistet die Molekulardestillation die Entfernung von Lösungsmittelrückständen, Katalysatoren und anderen Verunreinigungen, die den Polymerisationsprozess beeinträchtigen können. Das Ergebnis sind Polymere mit hervorragenden mechanischen Eigenschaften, besserer thermischer Stabilität und verbesserter optischer Klarheit. Im Bereich der Nanomaterialien ist die Technik entscheidend für die Isolierung und Reinigung von Nanopartikeln, die oft extrem saubere Bedingungen benötigen, um ihre einzigartigen Eigenschaften und Funktionalitäten zu erhalten.

Darüber hinaus hilft die Molekulardestillation bei der Synthese fortschrittlicher Nanomaterialien, indem sie die Trennung verschiedener Molekülarten auf der Grundlage ihres Gewichts und ihrer Wechselwirkungskräfte erleichtert. Diese Fähigkeit ist besonders wertvoll bei der Herstellung von Quantenpunkten, Kohlenstoff-Nanoröhren und anderen nanostrukturierten Materialien, bei denen selbst Spuren von Verunreinigungen ihre elektronischen, optischen und magnetischen Eigenschaften erheblich verändern können.

Zusammenfassend lässt sich sagen, dass die spezialisierten Anwendungen der Molekulardestillation bei hochreinen Monomeren und Nanomaterialien ihre unverzichtbare Rolle bei der Weiterentwicklung der Materialwissenschaft und -technologie unterstreichen.

Herausforderungen und Zukunftsaussichten

Beschränkungen

Die molekulare Destillation ist zwar für viele Arten von Trennungen hocheffektiv, stößt jedoch bei Substanzen mit einzigartigen Eigenschaften oder hoher Viskosität auf erhebliche Herausforderungen. Diese Substanzen stellen aufgrund ihrer inhärenten Eigenschaften, die die für eine effektive Destillation erforderlichen Diffusions- und Kollisionsmechanismen behindern können, häufig ein Problem für den Trennungsprozess dar.

So neigen Stoffe mit hoher Viskosität dazu, langsam zu fließen, was die Bewegung der Moleküle innerhalb der Destillationsapparatur behindern kann. Diese langsame Bewegung kann zu einer ineffizienten Diffusion führen, bei der sich die Moleküle aufgrund ihres Molekulargewichts und der zwischenmolekularen Kräfte nicht ohne weiteres trennen. Infolgedessen wird die gewünschte Trennung leichterer von schwereren Bestandteilen weniger effektiv, was die Gesamteffizienz des Destillationsprozesses beeinträchtigt.

Darüber hinaus können Stoffe mit besonderen Eigenschaften, z. B. solche mit starken intermolekularen Wechselwirkungen oder hoher Reaktivität, den Trennungsprozess weiter erschweren. Diese Wechselwirkungen können zu einem kohäsiveren Gemisch führen, so dass es für die Moleküle schwierig ist, zu diffundieren und aus dem Destillationskessel zu entweichen. Außerdem kann die Reaktivität bestimmter Stoffe zu unerwünschten Nebenreaktionen oder Zersetzungen führen, was nicht nur die Reinheit des Endprodukts beeinträchtigt, sondern auch Sicherheitsrisiken während des Destillationsvorgangs birgt.

Zusammenfassend lässt sich sagen, dass die Molekulardestillation zwar eine leistungsstarke Technik für viele Trennaufgaben ist, ihre Effektivität jedoch bei Substanzen mit hoher Viskosität oder einzigartigen, schwierigen Eigenschaften erheblich eingeschränkt ist. Um diese Grenzen zu überwinden, sind kontinuierliche Forschung und technologische Fortschritte erforderlich, um das Verfahren zu optimieren und seine Anwendbarkeit auf ein breiteres Spektrum von Substanzen zu erweitern.

Umwelt- und Energieaspekte

Für die nachhaltige Anwendung der Molekulardestillation ist es von entscheidender Bedeutung, die Probleme der Umweltverschmutzung und des Energieverbrauchs im Destillationsprozess anzugehen. Die für die Molekulardestillation erforderlichen Hochvakuum- und Niedrigtemperaturbedingungen können zu einem erheblichen Energieverbrauch führen, der sich, wenn er nicht effizient gehandhabt wird, nachteilig auf die Umwelt auswirken kann.

Um diese Bedenken zu zerstreuen, können verschiedene Strategien angewandt werden:

-

Verbesserungen der Energieeffizienz:

- Wärmerückgewinnungssysteme: Durch den Einsatz von Wärmetauschern kann die während des Destillationsprozesses erzeugte Wärmeenergie zurückgewonnen und wiederverwendet werden, wodurch der Gesamtenergieverbrauch gesenkt wird.

- Optimierte Betriebsparameter: Durch die Feinabstimmung der Vakuum- und Temperatureinstellungen kann der Energieverbrauch minimiert werden, ohne die Trennleistung zu beeinträchtigen.

-

Maßnahmen zur Verschmutzungskontrolle:

- Technologien zur Emissionsreduzierung: Durch die Installation von Wäschern und Filtern können flüchtige organische Verbindungen (VOC) und andere während des Prozesses freigesetzte Schadstoffe aufgefangen und neutralisiert werden.

- Abfallwirtschaft: Die ordnungsgemäße Entsorgung und Wiederverwertung von Destillationsrückständen kann Umweltverschmutzungen verhindern und den Ressourcenschutz fördern.

-

Nachhaltige Praktiken:

- Integration erneuerbarer Energien: Die Nutzung erneuerbarer Energiequellen wie Solar- oder Windenergie kann den mit dem Energieverbrauch verbundenen Kohlenstoff-Fußabdruck ausgleichen.

- Grundsätze der Grünen Chemie: Die Anwendung von Verfahren der grünen Chemie bei der Formulierung von Ausgangsstoffen kann die Entstehung gefährlicher Nebenprodukte verringern.

Durch die Anwendung dieser Strategien kann der Prozess der Molekulardestillation umweltfreundlicher und energieeffizienter gestaltet werden, was den globalen Nachhaltigkeitszielen entgegenkommt.

Technologische Weiterentwicklungen

Zukünftige Innovationen in der molekularen Destillation werden das Verfahren revolutionieren und sich auf die Verbesserung der Trennwirkung, die Minimierung des Energieverbrauchs und die Förderung einer nachhaltigen Entwicklung konzentrieren. Es wird erwartet, dass diese Fortschritte einige der derzeitigen Beschränkungen beseitigen werden, insbesondere im Zusammenhang mit der Trennung von Substanzen mit einzigartigen Eigenschaften oder hoher Viskosität.

Ein vielversprechender Forschungsbereich ist die Integration von fortschrittlichen Materialien und intelligenten Technologien. So könnte beispielsweise die Entwicklung neuer Beschichtungen für Destillationsanlagen die Wärmeübertragung verbessern und die Adhäsion viskoser Stoffe verringern, wodurch die Trennleistung erhöht würde. Darüber hinaus könnte der Einsatz von Nanotechnologie zur Entwicklung effektiverer Filter und Membranen führen, die eine präzise Trennung von Komponenten auf der Grundlage ihrer molekularen Eigenschaften ermöglichen.

Die Energieeffizienz ist ein weiterer wichtiger Schwerpunkt. Es werden Innovationen bei Wärmerückgewinnungssystemen und die Optimierung von Betriebsparametern unter Hochvakuumbedingungen erforscht, um den Gesamtenergiebedarf des Destillationsprozesses zu senken. Diese Bemühungen senken nicht nur die Betriebskosten, sondern tragen auch zur ökologischen Nachhaltigkeit bei, indem sie die Treibhausgasemissionen und andere mit der Energieerzeugung verbundene Schadstoffe reduzieren.

Darüber hinaus wird erwartet, dass der Einsatz von Automatisierungs- und maschinellen Lernalgorithmen in den Steuersystemen von Molekulardestillationsanlagen den Betrieb rationalisieren und die Prozessgenauigkeit verbessern wird. Diese Technologien sind in der Lage, Schwankungen in der Zusammensetzung der Ausgangsstoffe und der Betriebsbedingungen vorherzusagen und auszugleichen und so konsistente und hochwertige Ergebnisse zu gewährleisten.

Zusammenfassend lässt sich sagen, dass die Zukunft der molekularen Destillation in der Synergie von fortschrittlichen Materialien, intelligenten Technologien und nachhaltigen Verfahren liegt, die alle darauf abzielen, die Leistung zu optimieren und gleichzeitig die Umweltauswirkungen zu minimieren.

Ähnliche Produkte

- Kundenspezifischer Hersteller von PTFE-Teflonteilen für Probenfilter

- Labor-Nass-Dreidimensional-Vibrationssiebmaschine

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Filterprüfmaschine FPV für Dispersionseigenschaften von Polymeren und Pigmenten

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

Ähnliche Artikel

- Die Schlüsselrolle von PTFE in der Halbleiterherstellung: von Gaspipelines bis zur elektrischen Isolierung

- Vielseitige Anwendungen von PTFE-Reinigungsgestellen: Steigerung von Effizienz und Präzision im Labor

- PTFE-Reinigungsgestelle: Der ultimative Leitfaden zur Reinigung und Trocknung von Laborgeräten

- PTFE-Dichtungen: der unsichtbare Wächter der industriellen Leckageprävention

- Revolutionieren Sie Ihre Spektroskopieanalyse mit der FTIR-Pelletpresse