Einführung in die Gefrierpulverisierung

Rohmaterialien und Isoliermittel

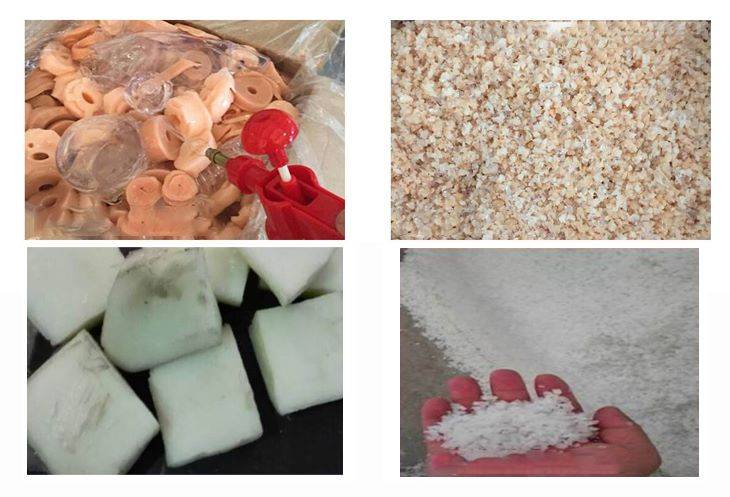

Zu den Rohstoffen, die üblicherweise im Gefrierpulverisierungsverfahren für Gummipulver verwendet werden, gehören Rohgummiblöcke, Rohgummigranulat und Altgummi. Diese Materialien werden aufgrund ihrer Fähigkeit ausgewählt, den extremen Kältebedingungen zu widerstehen, ohne ihre strukturelle Integrität zu beeinträchtigen. Die Auswahl der Rohstoffe ist von entscheidender Bedeutung, da sie sich direkt auf die Qualität und Konsistenz des Endprodukts aus Kautschukpulver auswirkt.

Zusätzlich zu den Rohstoffen ist die Verwendung von Isoliermitteln unerlässlich, um eine Agglomeration zu verhindern und eine gleichmäßige Dispersion des Kautschukpulvers zu gewährleisten. Zu den üblicherweise verwendeten Isoliermitteln gehören Siliziumruß und Kieselerde. Diese Mittel wirken als Barrieren und verhindern, dass die Kautschukpartikel während des Mahlvorgangs zusammenkleben. Die Wirksamkeit dieser Isoliermittel ist von entscheidender Bedeutung, da ihre ordnungsgemäße Anwendung die Effizienz und die Leistung des Gefriermahlverfahrens erheblich steigern kann.

| Isoliermittel | Funktion |

|---|---|

| Siliziumruß | Verhindert die Agglomeration und sorgt für eine gleichmäßige Dispersion der Gummipartikel |

| Kieselerde | Wirkt als Barriere, um das Zusammenkleben von Gummipartikeln zu verhindern |

Die Auswahl und Anwendung sowohl der Rohstoffe als auch der Isoliermittel sind entscheidende Schritte im Gefrierpulverisierungsprozess und beeinflussen die Gesamtqualität und Leistung des hergestellten Gummipulvers.

Arten von Kältemitteln

Bei der Gefrierpulverisierung von Gummipulver spielt die Wahl des Kältemittels eine entscheidende Rolle für die Effizienz und Qualität des Endprodukts. Die beiden in diesem Verfahren hauptsächlich verwendeten Kältemittel sind flüssiges Ammoniak und Luftturbinenexpander. Jedes dieser Verfahren hat seine eigenen Merkmale und Anwendungsmöglichkeiten, die zu der Vielfalt der verfügbaren Gummipulverprodukte beitragen.

Flüssig-Ammoniak-Gefrierverfahren

Bei der Flüssig-Ammoniak-Gefriermethode wird flüssiges Ammoniak als Kühlmittel verwendet, um das Gummimaterial schnell zu gefrieren. Diese Methode ist aufgrund der hohen Wärmeleitfähigkeit von Ammoniak, die eine schnelle Wärmeübertragung und ein effizientes Gefrieren ermöglicht, besonders effektiv. Der schnelle Gefrierprozess trägt dazu bei, die Molekularstruktur des Kautschuks zu bewahren, wodurch seine inhärenten Eigenschaften erhalten bleiben. Diese Methode wird häufig für Anwendungen bevorzugt, bei denen die Erhaltung der Elastizität und Flexibilität des Gummis entscheidend ist.

Luftturbinen-Expander Kaltverfahren

Im Gegensatz dazu nutzt das Kaltverfahren mit Luftturbinenexpander den Joule-Thomson-Effekt, um eine Kühlung zu erreichen. Bei dieser Methode wird Luft unter hohem Druck durch eine Turbine expandiert, was zu einem erheblichen Temperaturabfall führt. Die erzeugte kalte Luft wird dann zum Gefrieren des Gummimaterials verwendet. Diese Technik ist in der Industrie aufgrund ihrer Energieeffizienz und Skalierbarkeit von Vorteil. Sie eignet sich besonders für Großbetriebe, in denen eine kontinuierliche und effiziente Kühlung erforderlich ist.

Beide Methoden haben ihre eigenen Vorteile und werden auf der Grundlage der spezifischen Anforderungen des Produktionsprozesses ausgewählt, wie z. B. die gewünschte Partikelgröße, das Produktionsvolumen und die Notwendigkeit, bestimmte Materialeigenschaften zu erhalten. Die Auswahl der geeigneten Kühlmethode ist daher eine kritische Entscheidung im Gefrierpulverisierungsprozess, die sich auf die Gesamteffizienz und die Qualität des hergestellten Gummipulvers auswirkt.

Methoden der kryogenen Pulverisierung

Zweistufige Flüssigstickstoff-Sprühmethode

Der Prozess beginnt damit, dass der Leimblock sorgfältig in gleichmäßige Stücke von 150 mm x 150 mm geschnitten wird. Diese Stücke werden dann einer ersten Besprühung mit flüssigem Stickstoff unterzogen, wodurch ihre Temperatur rasch auf ultrakalte -80℃ sinkt. Bei dieser kalten Temperatur wird der Gummiblock spröde, so dass er grob zu Partikeln mit einer Größe von weniger als 2 mm zerkleinert werden kann.

Nach dieser ersten Zerkleinerung werden die nun auf unter 2 mm verkleinerten Gummiteilchen in einem zweiten Durchgang mit flüssigem Stickstoff besprüht. Dieser zweite Gefrierschritt sorgt dafür, dass die Partikel gleichmäßig abgekühlt werden, was ihre Sprödigkeit weiter erhöht. Anschließend werden die Partikel einer Feinzerkleinerung unterzogen, ein Prozess, der fortgesetzt wird, bis über 95 % der Pellets eine Partikelgröße von weniger als 150 um erreichen. Dieser zweistufige Ansatz gewährleistet nicht nur eine hohe Ausbeute an feinem Pulver, sondern bewahrt auch die Integrität und Qualität des Gummimaterials während des gesamten Prozesses.

Tiefkühlverfahren

Bei der Tiefkühlmethode wird der gesamte Kautschukblock in ein Bad mit flüssigem Stickstoff getaucht und bei Temperaturen von bis zu -160°C schnell tiefgefroren. Durch diese extreme Kälte wird der Gummi spröde und zerfällt in kleinere Stücke. Diese kleineren Gummifragmente werden dann in einen Hammermühlenbrecher geleitet. Während der Zerkleinerung des Kautschuks wird kontinuierlich flüssiger Stickstoff bei -80 °C eingesprüht, um die Sprödigkeit des Materials aufrechtzuerhalten und die weitere Zerkleinerung zu erleichtern. Dieser Prozess wird so lange fortgesetzt, bis die Gummiteilchen auf eine Größe von 150 Mikrometern oder weniger reduziert sind.

Diese Methode eignet sich besonders für Materialien, die aufgrund ihrer Elastizität und Spannkraft bei normalen Temperaturen schwer zu zerkleinern sind. Der Einsatz von flüssigem Stickstoff sorgt nicht nur dafür, dass der Kautschuk in einem spröden Zustand bleibt, sondern verhindert auch, dass das Material an den Maschinen anhaftet, wodurch die Effizienz des Zerkleinerungsprozesses erhöht wird. Das Tiefkühlverfahren ist ein entscheidender Schritt bei der Herstellung von Gummipulver und bietet eine zuverlässige und effiziente Möglichkeit, die gewünschte Partikelgröße für verschiedene industrielle Anwendungen zu erreichen.

Normaltemperatur- und Niedrigtemperatur-Kombinationsverfahren

Die ausschließliche Verwendung entweder der Normaltemperatur- oder der Niedrigtemperaturmethode stellt bei der Herstellung von feinem Kautschukpulver eine große Herausforderung dar. Mit der Normaltemperatur-Methode lässt sich die gewünschte Feinheit oft nicht erreichen, während die Niedertemperatur-Methode zwar effektiv ist, aber zu hohe Energiekosten verursacht. Als pragmatische Lösung bietet sich daher ein hybrider Ansatz an, der sowohl Raumtemperatur- als auch Niedrigtemperaturverfahren integriert.

Zunächst wird der Kautschuk bei Raumtemperatur einer Vorzerkleinerungsphase unterzogen, in der das Schüttgut in handliche 6-mm-Fragmente zerlegt wird. Dieser Schritt erleichtert die anschließende Tieftemperaturbehandlung, bei der der zerkleinerte Gummi flüssigem Stickstoff von -80 °C ausgesetzt wird. Durch das rasche Einfrieren werden die Kautschukpartikel immobilisiert, wodurch sie spröde werden und sich fein zerkleinern lassen.

Wenn die gewünschte Sprödigkeit erreicht ist, wird der gefrorene Kautschuk in der letzten Zerkleinerungsstufe entweder einer Zahnscheibenmühle oder einer Hammermühle unterzogen. Durch dieses sorgfältige Verfahren wird sichergestellt, dass die Gummiteilchen auf einen durchschnittlichen Durchmesser von weniger als 150μm reduziert werden. Alternativ können die gefrorenen Fragmente auch in eine Kryogenmühle gegeben werden, die nach ähnlichen Prinzipien arbeitet, um die erforderliche Partikelgröße zu erreichen.

Diese kombinierte Methode optimiert nicht nur den Energieaufwand, sondern verbessert auch die Feinheit und Gleichmäßigkeit des Kautschukpulvers, was sie zu einer hervorragenden Wahl für industrielle Anwendungen macht.

Vorteile des kryogenen Mahlens

Effizienz beim Mahlen

Die Kryogenvermahlung verbessert die Rückgewinnungskapazität verschiedener Materialien erheblich, insbesondere solcher, die mit herkömmlichen Methoden nur schwer zu zerkleinern sind. Bei dieser Technik werden ultrakalte Medien eingesetzt, um effizientere Mahlprozesse zu erzielen. So können beispielsweise Materialien wie Kunststoffe und Gummi, die für ihre Zähigkeit und Flexibilität bekannt sind, effektiv gemahlen werden, indem sie extremer Kälte ausgesetzt werden.

Eine der gängigsten Methoden besteht darin, diese Materialien mit flüssigem Stickstoff auf Temperaturen von bis zu -160 °C einzufrieren. Diese Methode der Tiefkühlung härtet die Werkstoffe nicht nur aus, sondern macht sie auch spröder, was ein leichteres und präziseres Schleifen ermöglicht. Der Prozess kann in mehrere wichtige Schritte unterteilt werden:

- Vorbereitung des Materials: Rohmaterialien wie Gummiblöcke oder Kunststoffgranulate werden zunächst in handliche Stücke geschnitten.

- Erstes Einfrieren: Diese Stücke werden dann flüssigem Stickstoff ausgesetzt, wodurch ihre Temperatur schnell auf -160°C sinkt.

- Grobmahlung: Die gefrorenen Stücke werden grob gemahlen, um sie in kleinere Fragmente zu zerlegen.

- Sekundäres Einfrieren: Die kleineren Fragmente werden erneut flüssigem Stickstoff ausgesetzt, um ein gleichmäßiges Einfrieren zu gewährleisten.

- Feines Mahlen: Schließlich werden diese gleichmäßig gefrorenen Fragmente auf die gewünschte Partikelgröße fein gemahlen, die oft weniger als 150 Mikrometer beträgt.

Dieser systematische Ansatz gewährleistet nicht nur eine effizientere Zerkleinerung der Materialien, sondern auch eine gleichmäßige und einheitliche Partikelgröße, die für verschiedene industrielle Anwendungen entscheidend ist.

Ähnliche Produkte

- Flüssigstickstoff Kryo-Mühle Cryomill Luftstrom Ultrafine Pulverisierer

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Leistungsstarke Kunststoff-Zerkleinermaschine

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Mini Planetenkugelmühle für Labormahlen

Ähnliche Artikel

- Anwendung der Ultra-Mikro-Pulverisierungstechnologie in der Lebensmittelindustrie

- Kryogene Pulverisierungstechnologie und ihre Anwendungen

- Entdeckung der Welt der Molekulargastronomie

- Verständnis von Kühlfallen in Lyophilisatoren: Schlüsselfaktoren und Bewertungsmethoden

- Warum Tiefsttemperaturen nicht verhandelbar sind:Die Wissenschaft hinter der Konservierung kritischer biologischer Materialien