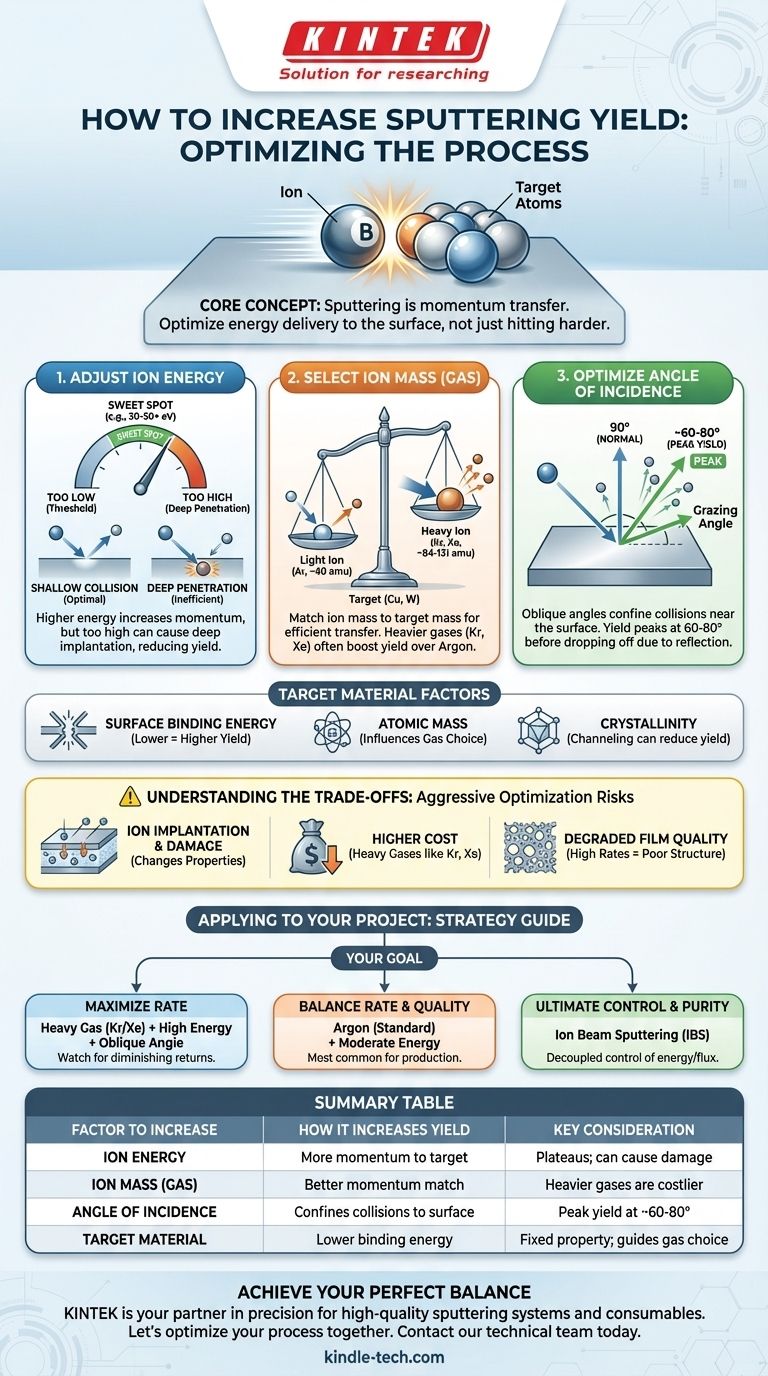

Um die Sputterausbeute direkt zu erhöhen, müssen Sie die drei primären Variablen des Prozesses optimieren: Erhöhen Sie die Energie der bombardierenden Ionen, erhöhen Sie die Masse dieser Ionen (durch die Wahl eines schwereren Sputtergases) und passen Sie den Einfallswinkel der Ionen auf das Target an. Diese Faktoren steuern direkt die Effizienz der Impulsübertragung vom Ion auf die Targetatome.

Sputtern ist im Grunde ein physikalischer Prozess der Impulsübertragung. Die Erhöhung der Sputterausbeute bedeutet nicht nur, das Target stärker zu treffen, sondern die optimale Menge an kinetischer Energie an die Oberflächenatome des Targets zu liefern, um sie effizient auszustoßen, ohne Energie tief im Material zu verschwenden.

Die Kernhebel zur Steuerung der Sputterausbeute

Um zu verstehen, wie man die Sputterausbeute erhöht, müssen Sie sie als ein System mit mehreren miteinander verbundenen Variablen betrachten. Die Anpassung einer Variable hat oft Konsequenzen für die anderen und für Ihre endgültigen Filmeigenschaften.

H3: Anpassen der Ionenenergie

Die kinetische Energie der bombardierenden Ionen ist die direkteste Kontrolle, die Sie über den Prozess haben. Ein Sputterprozess beginnt erst, wenn die Ionen genügend Energie haben, um die Oberflächenbindungsenergie der Targetatome zu überwinden, was typischerweise einen Schwellenwert von 30-50 eV erfordert.

Oberhalb dieses Schwellenwerts erhöht eine Erhöhung der Ionenenergie im Allgemeinen die Sputterausbeute, da jedes Ion mehr Impuls in die Kollision einbringt.

Dieser Effekt ist jedoch nicht unendlich. Bei sehr hohen Energien (z. B. über ein paar tausend eV) dringen Ionen zu tief in das Target ein. Dies lagert Energie weit unterhalb der Oberfläche ab, wo sie nicht zum Ausstoßen von Oberflächenatomen beitragen kann, wodurch die Ausbeute stagniert oder sogar abnimmt.

H3: Auswahl des Sputtergases (Ionenmasse)

Die Effizienz der Impulsübertragung hängt stark von den relativen Massen des Ions und des Targetatoms ab. Um die bei einer Kollision übertragene Energie zu maximieren, sollte die Masse des Sputterions so nah wie möglich an der Masse des Targetatoms liegen.

Aus diesem Grund kann die Wahl eines schwereren Edelgases die Sputterausbeute erheblich steigern. Ein typischer Prozess könnte Argon (Ar, Masse ≈ 40 amu) verwenden. Der Wechsel zu Krypton (Kr, Masse ≈ 84 amu) oder Xenon (Xe, Masse ≈ 131 amu) bietet eine bessere Massenanpassung für viele gängige Metalltargets (z. B. Kupfer, Titan, Wolfram), was zu einer höheren Ausbeute führt.

H3: Optimierung des Einfallswinkels

Ein direkter Aufprall auf ein Target in einem Winkel von 90° (normaler Einfall) ist nicht immer die effizienteste Methode. Wenn der Einfallswinkel schräger wird (weiter von 90° entfernt), bleibt der Weg eines Ions eher in der Nähe der Oberfläche.

Dies erhöht die Wahrscheinlichkeit von Kollisionen, die zum Atomausstoß führen, anstatt zu einem tiefen Eindringen. Die Sputterausbeute steigt typischerweise mit dem Einfallswinkel bis zu einem Maximum (oft um 60-80° von der Normalen), danach fällt sie stark ab, da die Ionen beginnen, einfach von der Oberfläche abzuprallen.

H3: Berücksichtigung des Targetmaterials

Auch wenn Sie Ihr Targetmaterial oft nicht ändern können, bestimmen seine Eigenschaften die Obergrenze der Sputterausbeute. Zu den Schlüsselfaktoren gehören:

- Oberflächenbindungsenergie: Materialien mit geringerer Bindungsenergie benötigen weniger Energie, um ein Atom auszustoßen, was zu einer höheren Ausbeute führt.

- Atommasse: Wie bereits erwähnt, beeinflusst die Masse der Targetatome, welches Sputtergas am effektivsten ist.

- Kristallinität: Bei kristallinen Targets kann die Ausbeute von der Orientierung des Kristallgitters abhängen. Wenn Ionen entlang eines "Kanals" in der Kristallstruktur eintreten, können sie mit wenigen Kollisionen tief in das Target eindringen, wodurch der Oberflächensputtereffekt reduziert wird.

Die Kompromisse verstehen

Eine aggressive Maximierung der Sputterausbeute zur Erhöhung der Abscheiderate kann unbeabsichtigte und oft negative Folgen für Ihren Prozess und die endgültige Filmqualität haben.

H3: Höhere Ionenenergie kann Schäden verursachen

Während höhere Energie die Ausbeute steigert, kann sie auch zu Ionenimplantation führen, bei der hochenergetische Gasionen in Ihren wachsenden Film eingebettet werden. Dies verändert die chemischen und physikalischen Eigenschaften des Films. Es kann auch zu Gitterschäden im Film oder im darunterliegenden Substrat führen.

H3: Schwerere Gase haben Nachteile

Krypton und Xenon sind deutlich teurer als Argon, was einen Prozess im großen Maßstab unwirtschaftlich machen kann. Darüber hinaus neigen diese schwereren Atome, ähnlich wie hochenergetische Ionen, eher dazu, im Film eingeschlossen zu werden, was die Filmspannung und andere Materialeigenschaften verändern kann.

H3: Hohe Raten können die Filmqualität beeinträchtigen

Eine sehr hohe Sputterausbeute führt zu einer hohen Abscheiderate. Wenn die Atome zu schnell auf dem Substrat ankommen, haben sie möglicherweise nicht genügend Zeit, sich zu einer dichten, gut geordneten Filmstruktur anzuordnen. Dies kann zu einem poröseren Film mit höherer innerer Spannung und schlechterer Haftung führen.

Wie Sie dies auf Ihr Projekt anwenden

Ihre Strategie sollte sich an Ihrem letztendlichen Ziel orientieren, sei es reine Geschwindigkeit, Filmqualität oder Prozesskontrolle.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheiderate liegt: Verwenden Sie das praktisch schwerste Sputtergas (Krypton oder Xenon) und erhöhen Sie die Ionenenergie, aber achten Sie auf den Punkt der abnehmenden Erträge, an dem die Ausbeute stagniert. Experimentieren Sie mit schrägen Targetwinkeln, um die maximale Ausbeute zu finden.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Rate und Filmqualität liegt: Beginnen Sie mit Argon, dem Industriestandard. Erhöhen Sie Ihre Ionenenergie und Leistung moderat, um eine stabile Rate zu finden, die gute Filme erzeugt. Dieser ausgewogene Ansatz ist der gebräuchlichste für Produktionsumgebungen.

- Wenn Ihr Hauptaugenmerk auf ultimativer Kontrolle und Filmreinheit liegt: Erwägen Sie eine Technik wie das Ionenstrahlsputtern (IBS). Dies entkoppelt die Plasmaerzeugung vom Target, sodass Sie Ionenenergie und Ionenfluss unabhängig und präzise steuern können, was ein Höchstmaß an Kontrolle über die Eigenschaften Ihres Films bietet.

Letztendlich geht es bei der Beherrschung der Sputterausbeute darum, die Impulsübertragung präzise zu steuern, um das gewünschte Gleichgewicht zwischen Abscheiderate und endgültiger Filmqualität zu erreichen.

Zusammenfassungstabelle:

| Faktor zur Erhöhung | Wie er die Ausbeute erhöht | Wichtige Überlegung |

|---|---|---|

| Ionenenergie | Mehr Impulsübertragung auf Targetatome | Stagniert bei hoher Energie; kann Filmschäden verursachen |

| Ionenmasse (Gas) | Bessere Impulsanpassung an Targetatome | Schwerere Gase (Kr, Xe) sind teurer |

| Einfallswinkel | Begrenzt Kollisionen nahe der Oberfläche | Maximale Ausbeute bei ~60-80°; fällt danach stark ab |

| Targetmaterial | Geringere Bindungsenergie = höhere Ausbeute | Feste Eigenschaft; bestimmt die optimale Gasauswahl |

Erreichen Sie Ihr perfektes Gleichgewicht zwischen Abscheiderate und Filmqualität

Die Beherrschung der Sputterausbeute ist entscheidend für eine effiziente Dünnschichtabscheidung. Ob Ihre Priorität die Maximierung der Geschwindigkeit für die Hochdurchsatzproduktion oder das Erreichen höchster Filmreinheit und -kontrolle ist, die richtige Laborausrüstung ist unerlässlich.

KINTEK ist Ihr Partner für Präzision. Wir sind spezialisiert auf hochwertige Sputtersysteme und Verbrauchsmaterialien für Labore, die sich auf Forschung und Entwicklung sowie Produktion konzentrieren. Unsere Experten helfen Ihnen bei der Auswahl der idealen Konfiguration – von Standard-Argon-Setups bis hin zu fortschrittlichen Ionenstrahlsputter-Lösungen (IBS) – um Ihre spezifischen materialwissenschaftlichen Ziele zu erreichen.

Lassen Sie uns Ihren Prozess gemeinsam optimieren. Kontaktieren Sie noch heute unser technisches Team, um zu besprechen, wie unsere Sputterausrüstung Ihre Forschungs- und Entwicklungsergebnisse verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt