Vakuum-Heißpressofen

Funkenplasmagesinterter Ofen SPS-Ofen

Artikelnummer : KTSP

Preis variiert je nach Spezifikationen und Anpassungen

- Ausgangsstrom

- 0-30000 A

- Nenntemperatur

- 2300 ℃

- Nenndruck

- 100-500 KN

- Probengröße

- Ø30-Ø200 mm

Versand:

Kontaktieren Sie uns um Versanddetails zu erhalten. Genießen Sie Garantie für pünktliche Lieferung.

Warum uns wählen

Einfacher Bestellprozess, Qualitätsprodukte und engagierter Support für Ihren Geschäftserfolg.

Einleitung

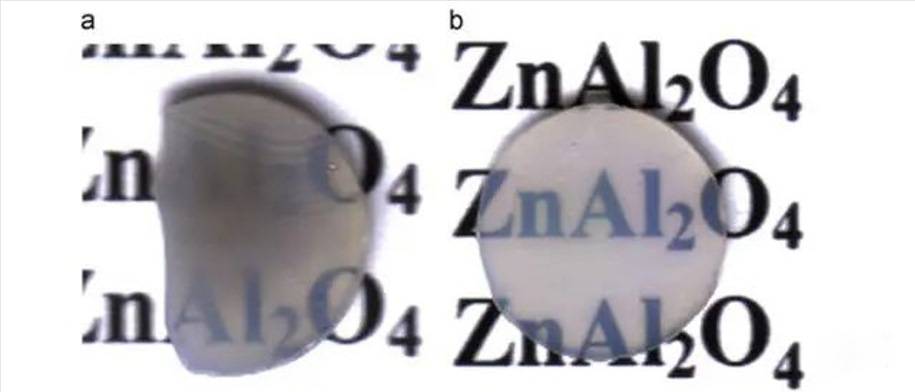

Funkenplasmasondern (SPS) ist eine schnelle Materialaufbereitungsmethode, die gepulsten Strom verwendet, um Materialien direkt in einer Form zu sintern. Sie kombiniert Plasmaaktivierung, Heißpressen und Widerstandsheizung und bietet mehrere Vorteile gegenüber herkömmlichen Sinterverfahren. SPS ermöglicht gleichmäßige Erwärmung, hohe Heizraten, niedrige Sintertemperaturen, kurze Sinterzeiten und hohe Produktionseffizienz. Sie reinigt auch Oberflächen, hemmt das Kornwachstum und erleichtert die Herstellung gleichmäßiger und kontrollierbarer Strukturen. Im Vergleich zum konventionellen Sintern ist SPS umweltfreundlich, kostengünstig und erfordert minimale Betriebszeit.

Anwendung

Der Funkenplasmagesinterte Ofen (SPS) ist ein vielseitiges und fortschrittliches Werkzeug, das in verschiedenen wissenschaftlichen und industriellen Anwendungen eingesetzt wird. Diese Technologie ist besonders bekannt für ihre Fähigkeit, Materialien mit hoher Geschwindigkeit und ausgezeichneter Kompaktheit zu sintern, was sie ideal für eine Reihe von Spezialmaterialien und Prozessen macht. Nachfolgend sind die Hauptanwendungsbereiche des SPS-Ofens aufgeführt:

- Sintern von Nanophasenmaterialien: Wird für die Konsolidierung von nanoskaligen Materialien verwendet, um deren mechanische und physikalische Eigenschaften zu verbessern.

- Funktionell gradierte Materialien (FGM): Ermöglicht die Herstellung von Materialien mit räumlich variierenden Eigenschaften, die für fortschrittliche technische Anwendungen entscheidend sind.

- Nanoskalige thermoelektrische Materialien: Wesentlich für die Herstellung von Materialien, die in Energieumwandlungsgeräten verwendet werden.

- Seltene Erden-Permanentmagnete: Entscheidend für die Herstellung von Hochleistungsmagneten, die in verschiedenen Elektronik- und Automobilanwendungen eingesetzt werden.

- Target-Materialien: Wird bei der Herstellung von Materialien für die Dünnschichtabscheidung in der Elektronik und Optik verwendet.

- Nicht-Gleichgewichts-Materialien: Geeignet für die Synthese von Materialien, die keinen traditionellen Gleichgewichtsphasendiagrammen folgen.

- Medizinische Implantate: Hilft bei der Entwicklung von biokompatiblen Materialien mit präzisen mechanischen Eigenschaften für medizinische Geräte.

- Fügen und Formen: Neben dem Sintern kann SPS zum Fügen unterschiedlicher Materialien und zum Formen komplexer Formen verwendet werden.

- Oberflächenmodifikation: Wirksam zur Veränderung der Oberflächeneigenschaften von Materialien zur Verbesserung der Haltbarkeit oder Funktionalität.

- Forschung an Festkörperelektrolyten und elektrisch-thermischen Materialien: Ideal für die Untersuchung und Herstellung von Materialien, die in Festkörperbatterien und Wärmemanagementsystemen verwendet werden.

Eigenschaften

Der Funkenplasmagesinterte Ofen (SPS) ist eine hochmoderne Lösung für das schnelle und effiziente Sintern einer breiten Palette von Materialien, einschließlich Metallen, Keramiken und Verbundwerkstoffen. Dieser fortschrittliche Ofen verwendet eine einzigartige Drucksintermethode, die Ein-/Aus-DC-Impulsströme zur Erzeugung von Entladungsplasma, Entladungsstoßdruck, Joule-Wärme und elektrischem Feld-Diffusion nutzt, was den Sinterprozess erheblich verbessert. Nachfolgend sind die wichtigsten Merkmale des SPS-Ofens aufgeführt, die hervorheben, wie sie dem Kunden zugutekommen:

- Automatisierte Programmsteuerung: Der SPS-Ofen verfügt über ein fortschrittliches Steuerungssystem, das kritische Prozesse wie Sintertemperatur, Druck und Stromsteuerung automatisiert. Diese Automatisierung gewährleistet nicht nur konsistente und präzise Sinterbedingungen, sondern reduziert auch den Bedarf an manueller Eingriffe, spart Zeit und reduziert menschliche Fehler.

- Verbesserte Sicherheitsmaßnahmen: Ausgestattet mit einer Sicherheitsabschaltfunktion schaltet sich der SPS-Ofen automatisch ab, wenn er eine anormale Wassertemperatur, Schäden an der Form oder andere Notfälle erkennt. Diese proaktive Sicherheitsfunktion schützt sowohl die Ausrüstung als auch den Bediener und gewährleistet eine sichere Arbeitsumgebung.

- Datenerfassungs- und Analysesystem: Der Ofen umfasst ein ausgeklügeltes Datenerfassungssystem, das kritische Prozessparameter wie Sinterspannung, Strom, Steuertemperatur, angelegten Druck, Verschiebung und Vakuumgrad aufzeichnet und analysiert. Diese Fähigkeit ermöglicht eine detaillierte Verfolgung des Produktionsprozesses und hilft bei der Optimierung der Sinterbedingungen für eine bessere Produktqualität.

- Benutzerfreundliche Oberfläche: Mit einem großen LCD-Touch-Bedienfeld bietet der SPS-Ofen Echtzeit-Diagnosen und Statusaktualisierungen, einschließlich Verschiebungsdaten, Verriegelungsstatus, Alarmmeldungen und Druckeinstellungen. Diese intuitive Oberfläche vereinfacht Bedienung und Wartung und erleichtert es den Bedienern, den Sinterprozess effektiv zu verwalten.

- Hochdruck-Graphitform: Die Verwendung einer robusten Graphitform im SPS-Ofen ermöglicht Hochdrucksintern, was die Dichte und Qualität der gesinterten Produkte verbessert. Die Form ist mit einem Durchgangsloch für die Thermoeinführung versehen, was eine präzise Temperaturüberwachung während des Sinterprozesses ermöglicht.

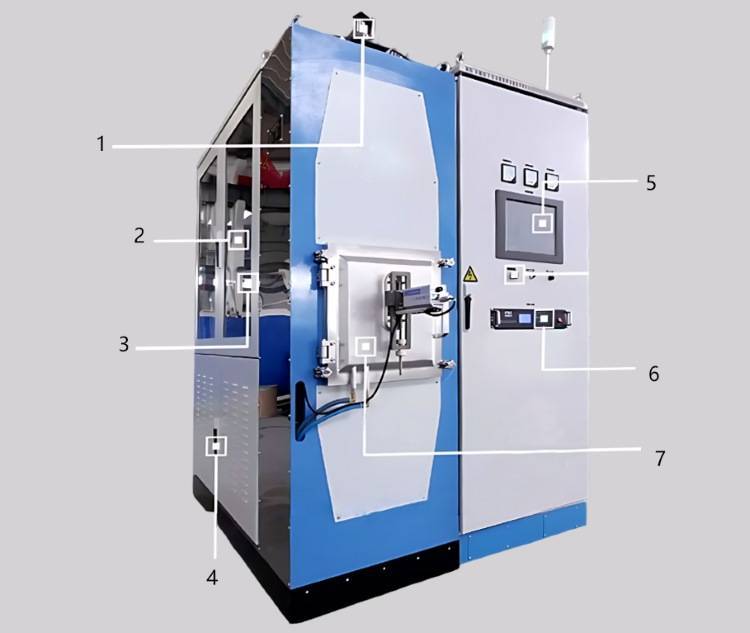

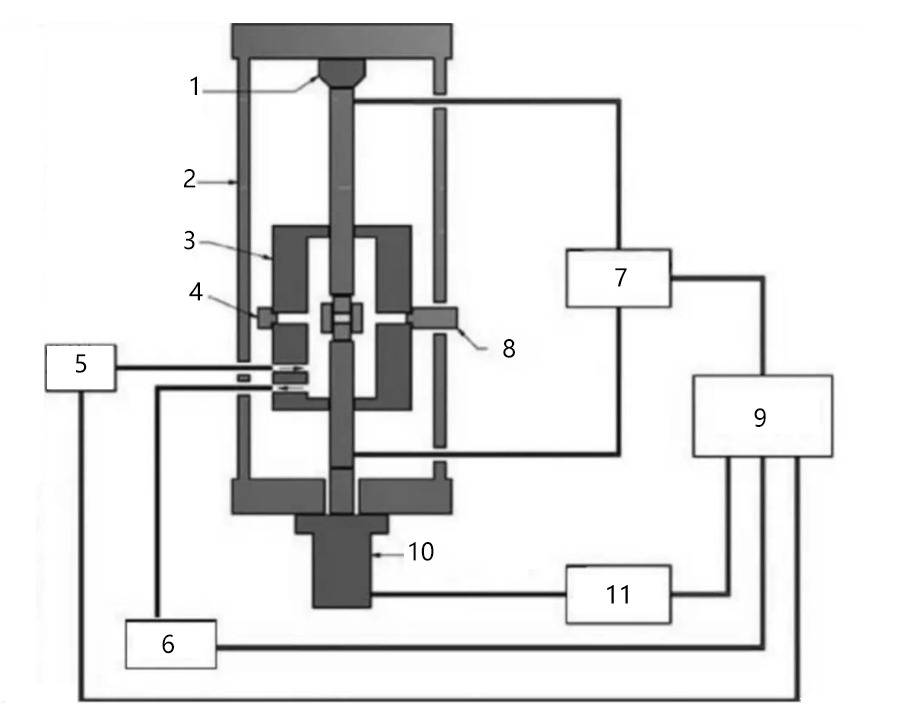

Details & Teile

1. Ladeeinheit 2. Laderahmen 3. Vakuumkammer 4. Sichtfenster 5. Inertgasleitung 6. Vakuumpumpe 7. Impulsschalter 8. Temperaturmessgerät 9. Steuerungssystem 10. Hydraulikzylinder 11. Hydrauliksystem

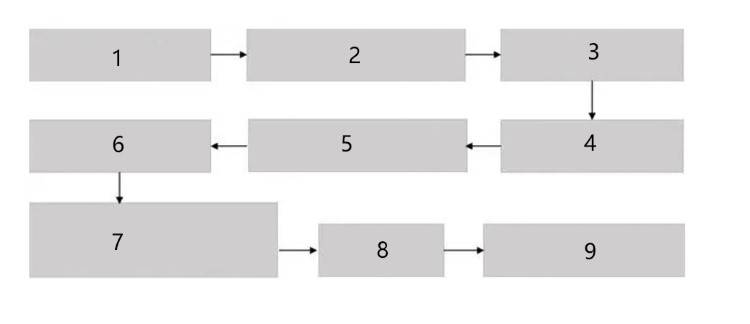

Prozessablauf des Funkenplasmasonderns (1. Geeignete Form auswählen 2. Benötigte Pulvermasse berechnen 3. Form füllen 4. Druck anwenden 5. In Plasma-Sintern platzieren 6. Statische Druckformung 7. Computer passt Sinterparameter an, schnelles Plasmasintern 8. Fertiges Produkt 9. Leistungstests und Forschung)

Prinzip

Funkenplasmasondern (SPS) ist eine schnelle Materialaufbereitungsmethode, die Plasmaaktivierung, Heißpressen und Widerstandsheizung kombiniert. Sie beinhaltet das Leiten eines Impulsstroms direkt durch die Form und Pulverpartikel oder Bulk-Proben, um das Sintern zu induzieren.

SPS nutzt die durch den Stromfluss erzeugte Joule-Wärme, um die Probe zu erwärmen. Der durch das Pulver fließende Strom erzeugt eine Funkenentladung zwischen benachbarten Partikeln, ionisiert Gasmoleküle und erzeugt Positronen und Elektronen. Das resultierende Plasma reinigt und aktiviert die Partikeloberflächen, fördert die Materialmigration und reduziert die Sintertemperatur und -zeit.

Die angelegte Impulsstromspannung liefert eine hohe Energiedichte, die ein schnelles Sintern und die Dispersion des Entladungspunktes ermöglicht. Diese einzigartige Heizmethode erleichtert eine schnelle Abkühlung innerhalb der Kristallstruktur und ermöglicht die Herstellung hochwertiger amorpher und Nano-Materialien.

Vorteile

- Schnelles Sintern: SPS-Öfen bieten außergewöhnlich schnelle Heizraten und verkürzen die Sinterzeit im Vergleich zu herkömmlichen Methoden drastisch.

- Kompakte Struktur: Das kompakte Design von SPS-Öfen minimiert den Platzbedarf und ermöglicht eine effiziente Bereitstellung.

- Gleichmäßige Erwärmung: SPS-Öfen liefern eine gleichmäßige Erwärmung der Probe, was konsistente Sinterergebnisse gewährleistet.

- Hohe Heizrate: Die hohe Heizrate von SPS-Öfen ermöglicht schnelle Temperaturanstiege und damit kürzere Verarbeitungszeiten.

- Niedrige Sintertemperatur: SPS-Öfen arbeiten bei niedrigeren Sintertemperaturen als herkömmliche Methoden und erhalten so die Materialintegrität.

- Oberflächenreinigung: Die Plasmaentladung in SPS-Öfen reinigt die Oberfläche von Partikeln, entfernt Verunreinigungen und verbessert die Bindung.

- Hemmung des Kornwachstums: SPS-Öfen minimieren das Kornwachstum, was zu einer gleichmäßigen und kontrollierbaren Produktstruktur führt.

- Vielseitige Materialkompatibilität: SPS-Öfen können eine breite Palette von Materialien sintern, darunter Metalle, Legierungen, Keramiken und Verbundwerkstoffe.

- Umweltverträglichkeit: Die SPS-Technologie ist umweltfreundlich, reduziert den Energieverbrauch und die Abfallerzeugung.

- Kosteneffizienz: SPS-Öfen bieten eine kostengünstige Lösung für schnelles Sintern und reduzieren Produktionszeit und -kosten.

- Festkörper-Diffusionsbindung: SPS-Öfen ermöglichen die Festkörper-Diffusionsbindung zwischen Materialien und sorgen für hohe Produktfestigkeit und Luftdichtheit.

- Synthese fortschrittlicher Materialien: SPS-Öfen erleichtern die Synthese fortschrittlicher Materialien wie Nanomaterialien, funktionell gradierte Materialien und Seltene Erden-Magnete.

Technische Parameter

Der Funkenplasmagesinterte Ofen (SPS) bis zu 20 Tonnen Druck und 1600 °C ist ein Funkenplasmasonder-System, das für eine breite Palette von Materialforschungen bis zu 1600 °C entwickelt wurde. Er kann zum Sintern, Sinter-Schweißen, Oberflächenbehandlung und zur Synthese verwendet werden. Das Probenmaterial kann Metall, Keramik, nanostrukturiertes Material und amorphes Material sein. Dieses System ist perfekt für die Forschung an Festkörperelektrolyten und elektrisch-thermischen Materialien geeignet.

| Konfiguration |

|

| Temperaturregler |

|

| Hydraulische Presse |

|

| Vakuumkammer |

|

| Abmessungen |

|

Technische Spezifikationen

| Modell | KTSP-10T-5 | KTSP-20T-6 | KTSP-20T-10 | KTSP-50T-30 |

| Nennleistung | 50Kw | 60Kw | 100Kw | 300Kw |

| Ausgangsstrom | 0-5000A | 0-6000A | 0-10000A | 0-30000A |

| Eingangsspannung | 0-10V | 0-10V | 0-10V | 0-10V |

| Nenntemperatur | 2300℃ | |||

| Nenndruck | 100KN | 200KN | 200KN | 500KN |

| Probengröße | Ø30mm | Ø50mm | Ø100mm | Ø200mm |

| Stößelhub | 100mm | 100mm | 100mm | 200mm |

| Endvakuum | 1Pa | |||

Warnungen

Die Sicherheit des Bedieners steht an erster Stelle! Bitte bedienen Sie das Gerät mit Vorsicht. Das Arbeiten mit brennbaren, explosiven oder giftigen Gasen ist sehr gefährlich. Der Bediener muss alle erforderlichen Vorsichtsmaßnahmen treffen, bevor er das Gerät in Betrieb nimmt. Das Arbeiten mit Überdruck in den Reaktoren oder Kammern ist gefährlich. Der Bediener muss die Sicherheitsvorschriften strikt einhalten. Besondere Vorsicht ist auch beim Umgang mit luftreaktiven Materialien geboten, insbesondere unter Vakuum. Durch ein Leck kann Luft in das Gerät eindringen und eine heftige Reaktion hervorrufen.

Für Sie entworfen

KinTek bietet umfassenden, maßgeschneiderten Service und Ausrüstung für Kunden auf der ganzen Welt. Unsere spezialisierte Teamarbeit und unsere erfahrenen Ingenieure sind in der Lage, die kundenspezifischen Hardware- und Software-Ausrüstungsanforderungen zu erfüllen und unseren Kunden beim Aufbau der exklusiven und personalisierten Ausrüstung und Lösung zu helfen!

Bitte senden Sie uns Ihre Ideen, unsere Ingenieure sind jetzt für Sie bereit!

Vertraut von Branchenführern

4.9 / 5

The SPS furnace has brought about a remarkable improvement in our research capabilities, enabling us to conduct experiments and obtain results in a fraction of the time.

4.8 / 5

This sintering furnace is a game-changer. Its speed, efficiency, and versatility have made it an indispensable tool in our lab, allowing us to explore new materials and processes.

4.7 / 5

The SPS furnace is a well-built and reliable piece of equipment. Its user-friendly design and safety features make it an excellent choice for our research lab.

4.9 / 5

The SPS furnace has exceeded our expectations. The quality of the sintered materials is exceptional, and the furnace's durability ensures consistent performance.

4.8 / 5

The SPS furnace offers exceptional value for money. Its cost-effectiveness, combined with its high performance, makes it an attractive investment for any research institution.

4.7 / 5

The SPS furnace is a testament to technological advancement. Its innovative features and groundbreaking capabilities have opened up new avenues of research for our team.

4.9 / 5

The SPS furnace has significantly enhanced our research productivity. Its rapid sintering process has enabled us to complete experiments in a timely manner, leading to accelerated progress.

4.8 / 5

The SPS furnace is a versatile tool that has facilitated the exploration of diverse materials and applications. Its ability to handle various materials sets it apart from other sintering furnaces.

4.7 / 5

The SPS furnace is an invaluable asset to our lab. Its speed, reliability, and ease of use have made it a favorite among our researchers.

4.9 / 5

The SPS furnace is a remarkable piece of equipment. Its ability to produce high-quality sintered materials in a matter of minutes is truly impressive.

Fordern Sie ein Angebot an

Unser professionelles Team wird Ihnen innerhalb eines Werktages antworten. Sie können uns gerne kontaktieren!

Ähnliche Produkte

Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Der Luftdrucksinterofen ist ein Hightech-Gerät, das häufig zum Sintern von fortschrittlichen Keramikmaterialien verwendet wird. Er kombiniert Vakuumsintern und Drucksintern, um hochdichte und hochfeste Keramiken zu erzielen.

Kammerofen mit Bandförderer für kontrollierte Atmosphäre

Entdecken Sie unseren KT-MB Bandförderer-Sinterofen – perfekt für Hochtemperatursintern von elektronischen Bauteilen und Glasisolatoren. Erhältlich für Umgebungen mit offener Luft oder kontrollierter Atmosphäre.

Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

Erzielen Sie präzise Dentalergebnisse mit dem Dental Vakuum-Pressofen. Automatische Temperaturkalibrierung, geräuscharmes Einschubfach und Touchscreen-Bedienung. Jetzt bestellen!

600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Entdecken Sie den 600T Vakuum-Induktions-Heißpressofen, der für Hochtemperatur-Sinterexperimente unter Vakuum oder Schutzgasatmosphäre entwickelt wurde. Seine präzise Temperatur- und Druckregelung, der einstellbare Arbeitsdruck und die fortschrittlichen Sicherheitsfunktionen machen ihn ideal für Nichtmetallmaterialien, Kohlenstoffverbundwerkstoffe, Keramiken und Metallpulver.

Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Ein Vakuum-Molybdän-Draht-Sinterofen ist eine vertikale oder Kammerstruktur, die sich für das Ziehen, Löten, Sintern und Entgasen von Metallmaterialien unter Hochvakuum- und Hochtemperaturbedingungen eignet. Er eignet sich auch für die Dehydratisierungsbehandlung von Quarzmaterialien.

Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Die kleine Vakuum-Wolframdraht-Sinteranlage ist ein kompaktes experimentelles Vakuumofen, der speziell für Universitäten und wissenschaftliche Forschungsinstitute entwickelt wurde. Der Ofen verfügt über eine CNC-geschweißte Hülle und Vakuumleitungen, um einen leckagefreien Betrieb zu gewährleisten. Schnellkupplungs-Elektroanschlüsse erleichtern die Verlagerung und Fehlersuche, und der standardmäßige elektrische Schaltschrank ist sicher und bequem zu bedienen.

Labormaßstabs Induktionsschmelzofen mit Vakuum

Erzielen Sie eine präzise Legierungszusammensetzung mit unserem Vakuum-Induktionsschmelzofen. Ideal für die Luft- und Raumfahrt-, Kernenergie- und Elektronikindustrie. Bestellen Sie jetzt für effektives Schmelzen und Gießen von Metallen und Legierungen.

Vakuumlichtbogen-Induktionsofen

Entdecken Sie die Leistung des Vakuumlichtbogenofens zum Schmelzen von aktiven und feuerfesten Metallen. Hohe Geschwindigkeit, bemerkenswerter Entgasungseffekt und frei von Verunreinigungen. Erfahren Sie jetzt mehr!

Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Erleben Sie erstklassiges Sintern mit dem Behandlungsstuhl-Sinterofen mit Transformator. Einfach zu bedienen, geräuschlose Palette und automatische Temperaturkalibrierung. Jetzt bestellen!

Graphit-Vakuumofen für negatives Elektrodenmaterial

Graphitierungsöfen für die Batterieproduktion zeichnen sich durch gleichmäßige Temperatur und geringen Energieverbrauch aus. Graphitierungsöfen für negative Elektrodenmaterialien: eine effiziente Graphitierungslösung für die Batterieproduktion mit erweiterten Funktionen zur Verbesserung der Batterieleistung.

Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Reduzieren Sie den Formdruck und verkürzen Sie die Sinterzeit mit dem Vakuum-Rohr-Heißpress-Ofen für hochdichte Materialien mit feiner Körnung. Ideal für hochschmelzende Metalle.

Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

Vertikaler Hochtemperatur-Graphitierungs-Ofen zur Karbonisierung und Graphitierung von Kohlenstoffmaterialien bis 3100℃. Geeignet für die geformte Graphitierung von Kohlefaserfilamenten und anderen Materialien, die in einer Kohlenstoffumgebung gesintert werden. Anwendungen in der Metallurgie, Elektronik und Luft- und Raumfahrt zur Herstellung hochwertiger Graphitprodukte wie Elektroden und Tiegel.

Hochdruck-Rohröfen für Laboratorien

KT-PTF Hochdruck-Rohröfen: Kompakte, geteilte Rohröfen mit hoher Überdruckbeständigkeit. Arbeitstemperatur bis 1100°C und Druck bis 15 MPa. Funktioniert auch unter kontrollierter Atmosphäre oder im Hochvakuum.

Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Effizienter CVD-Ofen mit geteilter Kammer und Vakuumpumpe für intuitive Probenkontrolle und schnelle Kühlung. Maximale Temperatur bis 1200℃ mit präziser MFC-Massendurchflussreglersteuerung.

1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

KT-17A Kontrollierter Atmosphäre Ofen: 1700℃ Heizung, Vakuumversiegelungstechnologie, PID-Temperaturregelung und vielseitiger TFT-Smart-Touchscreen-Controller für Labor und Industrie.

Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

Wir stellen unseren schräg rotierenden PECVD-Ofen für präzise Dünnschichtabscheidung vor. Genießen Sie automatische Anpassungsquelle, programmierbare PID-Temperaturregelung und hochpräzise MFC-Massendurchflussmessersteuerung. Eingebaute Sicherheitsfunktionen für Seelenfrieden.

Graphit-Vakuum-Durchlaufgraphitierungsöfen

Hochtemperatur-Graphitierungsöfen sind professionelle Geräte für die Graphitierungsbehandlung von Kohlenstoffmaterialien. Sie sind Schlüsselgeräte für die Herstellung hochwertiger Graphitprodukte. Sie zeichnen sich durch hohe Temperaturen, hohe Effizienz und gleichmäßige Erwärmung aus. Sie eignen sich für verschiedene Hochtemperaturbehandlungen und Graphitierungsbehandlungen. Sie werden häufig in der Metallurgie, Elektronik, Luft- und Raumfahrt usw. eingesetzt.

Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

Verbessern Sie Ihren Beschichtungsprozess mit PECVD-Beschichtungsgeräten. Ideal für LEDs, Leistungshalbleiter, MEMS und mehr. Abscheidet hochwertige feste Schichten bei niedrigen Temperaturen.

2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Erleben Sie den ultimativen Ofen für hochschmelzende Metalle mit unserem Wolfram-Vakuumofen. Erreicht 2200℃, perfekt für das Sintern von Hochleistungskeramiken und hochschmelzenden Metallen. Bestellen Sie jetzt für hochwertige Ergebnisse.

Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

Horizontaler Graphitierungs-Ofen: Dieser Ofentyp ist horizontal mit Heizelementen ausgelegt, was eine gleichmäßige Erwärmung der Probe ermöglicht. Er eignet sich gut für die Graphitierung großer oder sperriger Proben, die eine präzise Temperaturkontrolle und Gleichmäßigkeit erfordern.

Ähnliche Artikel

Spark Plasma Sintering Furnace: Der ultimative Leitfaden für SPS-Öfen

Entdecken Sie die Welt der Spark Plasma Sintering Furnaces (SPS). Dieser umfassende Leitfaden deckt alles ab, von den Vorteilen und Anwendungen bis hin zu Verfahren und Ausrüstung. Erfahren Sie, wie SPS-Öfen Ihren Sinterbetrieb revolutionieren können.

Erforschung des Spark Plasma Sintering Furnace (SPS): Technologie, Anwendungen und Vorteile

Tauchen Sie ein in den umfassenden Leitfaden zum Spark Plasma Sintering Furnace (SPS), der die Technologie, die Anwendungen in der Materialwissenschaft und die wesentlichen Vorteile gegenüber herkömmlichen Sinterverfahren behandelt.

Umfassender Leitfaden für Spark Plasma Sintering Furnaces: Anwendungen, Merkmale und Vorteile

Entdecken Sie die fortschrittlichen Funktionen und Anwendungen von Spark Plasma Sintering Furnaces (SPS) in der Materialwissenschaft. Erfahren Sie, wie die SPS-Technologie schnelles, effizientes und vielseitiges Sintern für verschiedene Materialien ermöglicht.

Erforschung der fortschrittlichen Möglichkeiten von Spark Plasma Sintering (SPS) Öfen

Tauchen Sie ein in die Welt der Spark Plasma Sintering (SPS)-Öfen, ihre innovative Technologie und ihre Anwendungen in der Materialwissenschaft. Erfahren Sie, wie SPS-Öfen den Sinterprozess mit hoher Geschwindigkeit, Effizienz und Präzision revolutionieren.

Die Vorteile von Öfen mit kontrollierter Atmosphäre für Sinter- und Glühprozesse

Sie sind wichtig, um Oxidation zu verhindern, das Kontaminationsrisiko zu verringern und die Eigenschaften der behandelten Materialien zu verbessern.

Gesättigte Kalomel-Referenzelektroden verstehen: Zusammensetzung, Einsatzmöglichkeiten und Überlegungen

Entdecken Sie den ausführlichen Leitfaden über gesättigte Kalomel-Referenzelektroden, einschließlich ihrer Zusammensetzung, Vorteile, Nachteile und Anwendungen. Ideal für Forscher und Labortechniker.

Dental-Sinteröfen: Der Einfluss auf die Qualität und Haltbarkeit der Restauration

Dental-Sinteröfen spielen eine entscheidende Rolle im Herstellungsprozess von Zahnkronen und anderen Restaurationen.

Eine eingehende Analyse der Heißpresstechnologie und ihrer Anwendungen

Heißpressen ist ein pulvermetallurgisches Verfahren mit hohem Druck und niedriger Verformungsrate, mit dem Pulver oder Pulverpresslinge bei hohen Temperaturen geformt werden, um Sinter- und Kriechprozesse auszulösen. Dabei werden durch die gleichzeitige Anwendung von Wärme und Druck harte und spröde Materialien hergestellt.

Der ultimative Leitfaden zum Vakuum-Drucksinterofen: Vorteile, Anwendungen und Arbeitsprinzip

Entdecken Sie die Vorteile, Anwendungen und das Funktionsprinzip des Vakuum-Drucksinterofens. Erfahren Sie, wie das Vakuumsintern saubere, glänzende Teile mit einer unglaublichen Designflexibilität und einer schnellen Durchlaufzeit erzeugt und wie es in der Lehre, der wissenschaftlichen Forschung und der Produktion eingesetzt wird. Erfahren Sie mehr über die präzise Einstellung und Überwachung der Prozessparameter und die Vorteile des Sinterns unter Vakuum und Druck. Erfahren Sie, wie sich der Vakuumsinterofen perfekt für Sinteranwendungen bei höheren Temperaturen und für das Sintern extrem reaktiver Materialien eignet.

Die PECVD-Methode verstehen

PECVD ist ein plasmaunterstütztes chemisches Gasphasenabscheidungsverfahren, das häufig bei der Herstellung dünner Schichten für verschiedene Anwendungen eingesetzt wird.

Eine vergleichende Untersuchung von Verdampfungs- und Sputtertechniken bei der Dünnschichtabscheidung

Die beiden am häufigsten verwendeten Techniken zur Dünnschichtabscheidung sind Aufdampfen und Sputtern.

Die neuesten Fortschritte bei Zirkonoxid-Sinteröfen für Dentalanwendungen

Zirkonoxid-Sinteröfen wurden entwickelt, um Zahnärzten die Möglichkeit zu geben, Zahnrestaurationen mit höchster Präzision und Genauigkeit herzustellen.