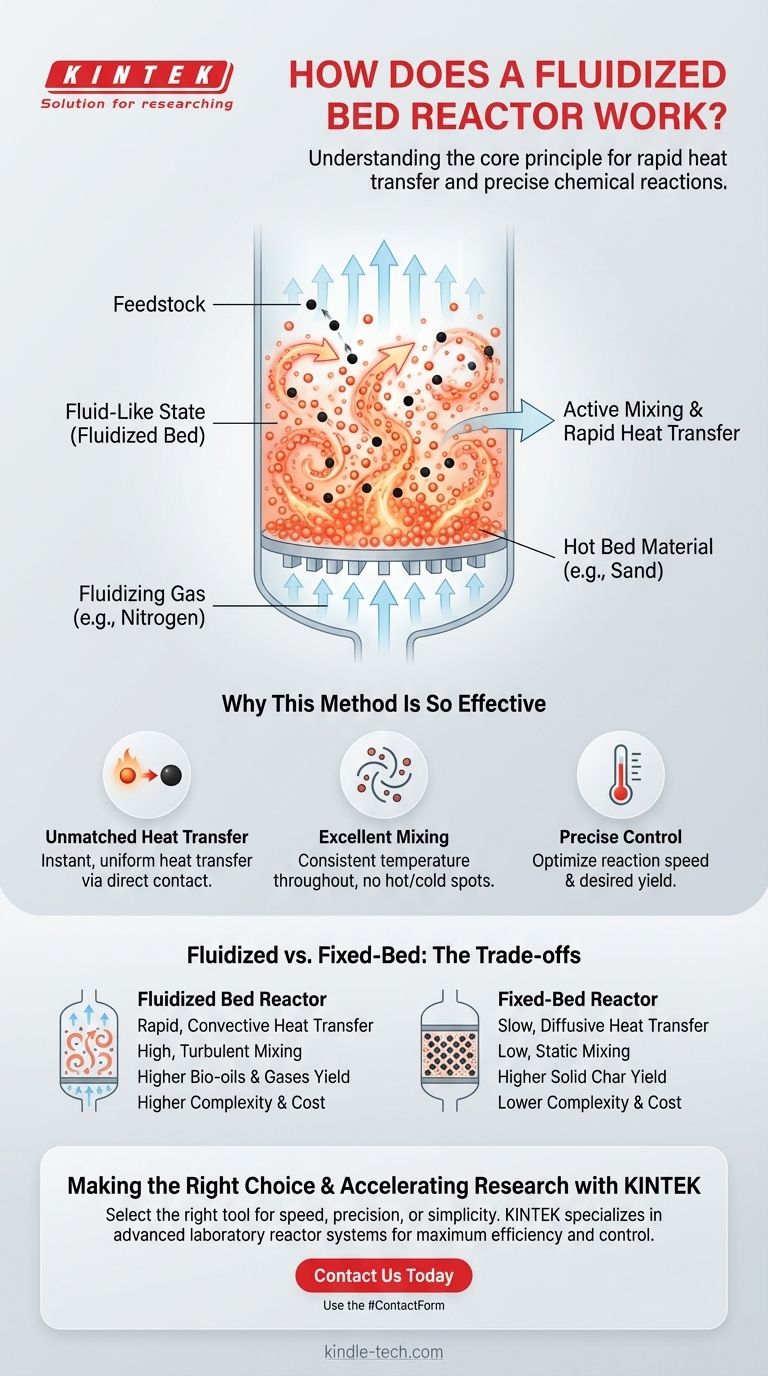

Im Grunde funktioniert ein Wirbelschichtreaktor, indem er einen Aufwärtsstrom von Gas nutzt, um feste Partikel aufzuschwemmen, sodass diese sich wie eine turbulente, siedende Flüssigkeit verhalten. Diese „fluidisierte“ Schicht aus heißem Material, typischerweise Sand, umgibt dann das Ausgangsmaterial (das verarbeitete Material) und ermöglicht eine extrem schnelle und gleichmäßige Wärmeübertragung, die die gewünschte chemische Reaktion antreibt.

Der grundlegende Vorteil eines Wirbelschichtreaktors besteht nicht nur darin, eine Reaktion einzuschließen, sondern eine dynamische, gut durchmischte Umgebung zu schaffen. Diese aktive Durchmischung überwindet die langsame, ineffiziente Wärmeübertragung, die in statischen Reaktoren üblich ist, was zu mehr Kontrolle, Geschwindigkeit und einer höheren Ausbeute an gewünschten Produkten führt.

Das Kernprinzip: Erreichen der Fluidisierung

Ein Wirbelschichtreaktor ist ein hochdynamisches System. Seine Wirksamkeit beruht auf der Schaffung und Kontrolle eines einzigartigen physikalischen Zustands, in dem feste Partikel flüssigkeitsähnliche Eigenschaften aufweisen.

Der Aufbau: Bettmaterial und Fluidisierungsgas

Der Reaktionsbehälter enthält eine Schicht feiner, fester Partikel, bekannt als Bettmaterial. Sand ist aufgrund seiner hohen Hitzebeständigkeit und Inertheit eine häufige Wahl.

Ein Fluidisierungsgas, oft ein inertes Gas wie Stickstoff, wird kontinuierlich durch eine Verteilerplatte auf den Boden des Reaktors gepumpt.

Der „flüssigkeitsähnliche“ Zustand

Wenn das Gas aufwärts durch das Bettmaterial strömt, übt es eine Widerstandskraft auf die Partikel aus. Sobald die Gasgeschwindigkeit hoch genug ist, wirkt diese Kraft der Schwerkraft entgegen, und die Partikel werden in der Gasströmung suspendiert und aufgewirbelt.

Das Ergebnis ist ein turbulentes Gemisch aus Gas und Feststoffen, das einer siedenden Flüssigkeit sehr ähnlich sieht und sich auch so verhält. Dies ist die Wirbelschicht.

Die Doppelfunktion des Gases

Das Fluidisierungsgas erfüllt zwei entscheidende Funktionen. Seine primäre mechanische Aufgabe ist die Suspendierung der Partikel.

Bei vielen Anwendungen, wie der Pyrolyse, ist seine chemische Aufgabe ebenso wichtig. Die Verwendung eines Inertgases wie Stickstoff schafft eine sauerstofffreie Atmosphäre, verhindert unerwünschte Nebenreaktionen wie Verbrennung und stellt sicher, dass das Ausgangsmaterial den beabsichtigten chemischen Weg durchläuft.

Warum diese Methode so effektiv ist

Der flüssigkeitsähnliche Zustand ist nicht nur eine Neuheit; er bietet erhebliche Vorteile für den Wärme- und Stofftransport, die Eckpfeiler der Verfahrenstechnik sind.

Unübertroffene Wärmeübertragung

Wenn Ausgangsmaterial (z. B. kleine Partikel von holziger Biomasse) in den Reaktor eingebracht wird, wird es sofort von dem heißen, aufgewirbelten Bettmaterial umschlossen.

Dieser direkte Kontakt mit Tausenden von heißen Partikeln überträgt die Wärme nahezu augenblicklich und mit außergewöhnlicher Gleichmäßigkeit auf das Ausgangsmaterial.

Ausgezeichnete Durchmischung und Temperaturkontrolle

Die ständige, turbulente Bewegung gewährleistet eine extrem konsistente Temperatur im gesamten Reaktor. Dies eliminiert Hot Spots und Cold Spots, die in weniger durchmischten Systemen zu inkonsistenter Produktqualität oder unerwünschten Nebenprodukten führen können.

Dieser hohe Maß an Kontrolle ermöglicht es Ingenieuren, Reaktionen bei präzisen Temperaturen durchzuführen und so Geschwindigkeit und das gewünschte Ergebnis zu optimieren.

Die Kompromisse verstehen: Wirbelschicht vs. Festbett

Um den Wirbelschichtreaktor vollständig zu würdigen, ist es hilfreich, ihn mit einer einfacheren Alternative zu vergleichen: dem Festbettreaktor.

Festbettreaktor: Der einfache Ausgangspunkt

In einem Festbettreaktor sind das feste Ausgangsmaterial oder der Katalysator stationär oder „fest“. Die Wärme wird typischerweise auf die Reaktorwände aufgebracht und muss langsam von Partikel zu Partikel nach innen diffundieren.

Dieser Prozess ist langsam und führt oft zu einem erheblichen Temperaturgradienten, bei dem die Partikel nahe der Wand viel heißer sind als die in der Mitte.

Wirbelschichtreaktor: Komplexität für Leistung

Ein Wirbelschichtreaktor ist komplexer und erfordert eine präzise Steuerung der Gasfließgeschwindigkeiten, um den fluidisierten Zustand aufrechtzuerhalten.

Diese Komplexität wird jedoch durch seine überlegene Leistung gerechtfertigt. Er wandelt die Wärmeübertragung von einem langsamen, diffusiven Prozess in einen schnellen, konvektiven Prozess um, was zu weitaus effizienteren und kontrollierbareren Reaktionen führt.

Die Auswirkung auf die Produktausbeute

Dieser Unterschied wirkt sich direkt auf das Endergebnis aus. Bei Prozessen wie der Pyrolyse begünstigt die schnelle Erhitzung in einer Wirbelschicht die Produktion wertvoller Flüssigkeiten (Bioöle) und Gase.

Die langsame, ungleichmäßige Erhitzung in einem Festbett führt oft zu einem höheren Anteil an festem Koks, was möglicherweise weniger wünschenswert ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Reaktortyps hängt vollständig von den spezifischen Anforderungen Ihres Prozesses ab, wobei die Leistungsanforderungen mit der betrieblichen Einfachheit abgewogen werden müssen.

- Wenn Ihr Hauptaugenmerk auf schnellen und gleichmäßigen Reaktionen liegt: Die überlegene Wärme- und Stoffübertragung des Wirbelschichtreaktors macht ihn zur definitiven Wahl für Prozesse, die Geschwindigkeit und Präzision erfordern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute spezifischer Produkte (z. B. Bioöle) liegt: Die kontrollierte, gleichmäßige Umgebung eines Wirbelschichtreaktors ist unerlässlich, um chemische Reaktionen auf ein gewünschtes Ergebnis und weg von unerwünschten Nebenprodukten zu lenken.

- Wenn Ihr Hauptaugenmerk auf Konstruktions Einfachheit und geringeren Kosten liegt: Ein Festbettreaktor kann für langsamere Reaktionen ausreichend sein, bei denen eine perfekte Temperaturgleichmäßigkeit kein kritischer Faktor ist.

Letztendlich ermöglicht Ihnen das Verständnis des Prinzips der Fluidisierung, das richtige Werkzeug auszuwählen, um eine präzise Kontrolle über Ihren chemischen Prozess zu erreichen.

Zusammenfassungstabelle:

| Merkmal | Wirbelschichtreaktor | Festbettreaktor |

|---|---|---|

| Wärmeübertragung | Schnell, gleichmäßig, konvektiv | Langsam, diffusiv, ungleichmäßig |

| Temperaturkontrolle | Ausgezeichnet (keine Hot-/Cold Spots) | Schlecht (erhebliche Gradienten) |

| Durchmischung | Hoch, turbulent | Gering, statisch |

| Typische Produktausbeute | Höherer Anteil an Bioölen & Gasen | Höherer Anteil an festem Koks |

| Komplexität & Kosten | Höher | Niedriger |

Bereit, Ihren chemischen Prozess mit überlegener Reaktortechnologie zu optimieren?

Bei KINTEK sind wir auf fortschrittliche Laborausrüstung spezialisiert, einschließlich Reaktorsystemen, die auf maximale Effizienz und Kontrolle ausgelegt sind. Ob Ihr Ziel schnelle Pyrolyse, präzise Temperaturregelung oder die Maximierung der Bioöl-Ausbeute ist, unser Fachwissen kann Ihnen helfen, die richtige Lösung auszuwählen und zu implementieren.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unsere Reaktortechnologien die Leistung Ihres Labors steigern und Ihre Forschung beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Elektrochemische Elektrolysezelle mit Gasdiffusion und Flüssigkeitsströmungsreaktionszelle

Andere fragen auch

- Was sind die Vorteile eines geschlossenen Reaktorsystems für Iridiumpulver? Maximieren Sie die Rückgewinnung mit Hochdruckausbeuten

- Welchen Beitrag leistet ein Hydrothermalreaktor zum Aufbau von abgestuften Poren? Präzisionsschablonen für TAS

- Wie optimiert das Design von spiralförmigen Prallblechen im Inneren eines Reaktormantels den Wärmeübergang? Steigerung der thermischen Effizienz

- Welche Rolle spielt ein Hochdruck-Edelstahlreaktor bei der Herstellung von Ti-6Al-4V-Legierungen? Verbesserung der Materialleistung

- Warum ist ein alkalischer Behandlungsreaktor mit Rührwerk für die Entsilizierung notwendig? Erzielung gleichmäßiger mesoporöser Zeolithe

- Warum ist ein Hochdruck-Hydrothermalautoklav notwendig? Ein unverzichtbares Werkzeug für die Synthese von mesoporösem Hydroxylapatit

- Welche Funktionen erfüllt ein Hochdruck-Wasserstoffreduktionsreaktor? Optimierung der Metallvorläuferreduktion & Nanowachstum

- Warum wird für die SOMS-Umwandlung ein Teflon-ausgekleideter Autoklav benötigt? Sicherstellung der Synthese reiner Na2Nb2O6·H2O-Nanoröhren