Die Lebensdauer eines Sputter-Targets wird nicht in einfachen Stunden oder Tagen gemessen, sondern in der Gesamtenergie, die es vor dem Ausfall aufnehmen kann. Dies wird typischerweise vom Hersteller in Kilowattstunden (kW-h) angegeben. Die tatsächliche Lebensdauer eines Targets in Ihrem System kann von wenigen Dutzend bis zu mehreren tausend Stunden reichen, abhängig ausschließlich vom zu sputternden Material, der angelegten Leistung und der Effizienz Ihres Sputtersystems.

Die Lebensdauer eines Sputter-Targets ist eine Funktion der Materialerosion, nicht der Zeit. Die zentrale Herausforderung besteht darin, die maximale Materialausnutzung mit den kritischen Risiken einer Prozesskontamination und Geräteschäden auszugleichen, wenn das Target dünner wird.

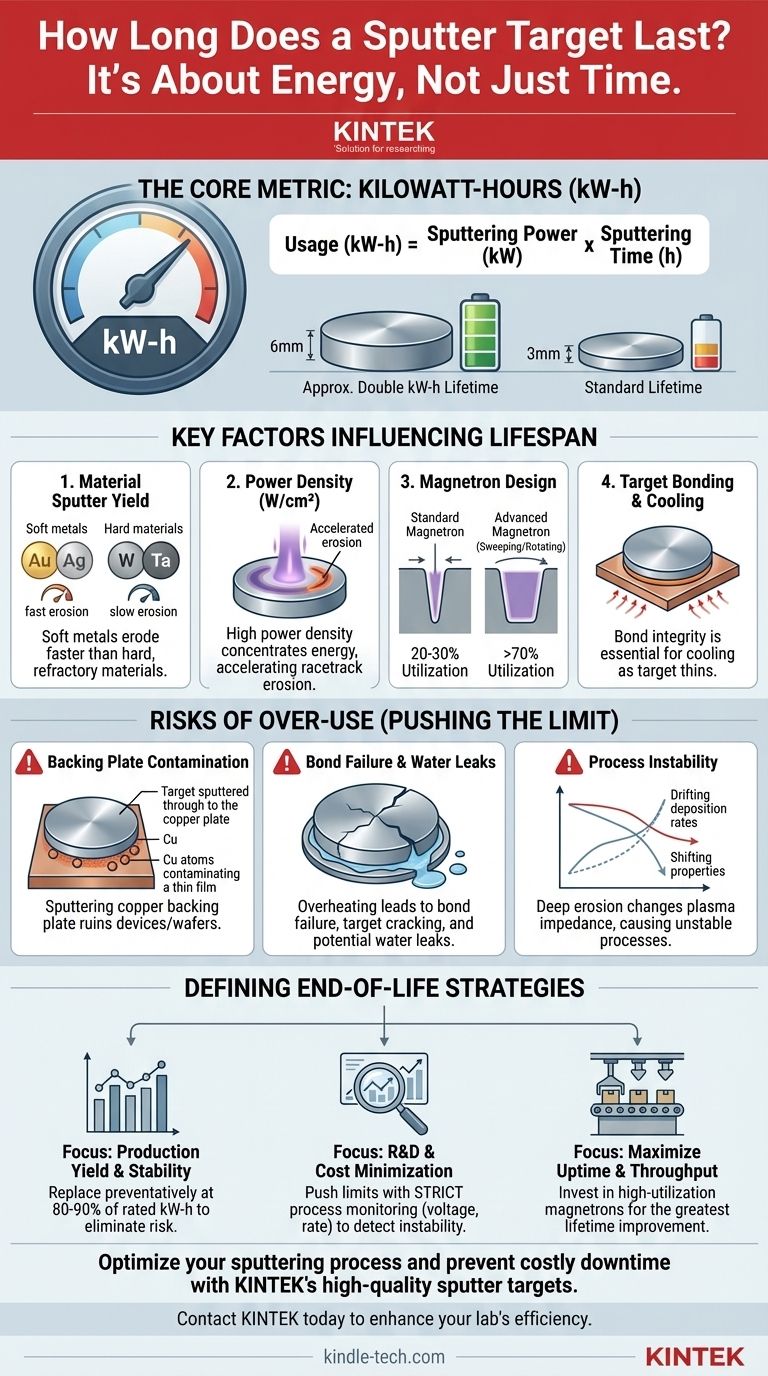

Die Kernmetrik: Kilowattstunden (kW-h)

Warum nicht "Stunden"?

Sich auf "Stunden" zu verlassen, ist irreführend, da Sputterprozesse nicht konstant sind. Ein Target, das 100 Stunden bei einer geringen Leistung von 1 Kilowatt (kW) betrieben wird, erfährt weitaus weniger Erosion als ein Target, das 100 Stunden bei einer hohen Leistung von 10 kW betrieben wird.

Die Zeit ist eine Variable, aber die gelieferte Energie ist die Konstante, die die Erosion bestimmt.

Berechnung von Kilowattstunden

Die kW-h-Angabe repräsentiert die Gesamtenergie, die das Target über seine gesamte Lebensdauer verarbeiten kann. Sie können Ihren Verbrauch mit einer einfachen Berechnung verfolgen:

Verbrauch (kW-h) = Sputterleistung (kW) x Sputterzeit (h)

Wenn Ihr kumulierter Verbrauch die vom Hersteller angegebene kW-h-Grenze erreicht, ist es Zeit, einen Austausch zu planen.

Die Rolle der Targetdicke

Der direkteste Faktor für die kW-h-Angabe eines Targets ist seine Dicke. Ein 6 mm dickes Target hat doppelt so viel nutzbares Material wie ein 3 mm dickes Target und wird daher, unter Annahme gleicher anderer Faktoren, ungefähr die doppelte kW-h-Lebensdauer haben.

Schlüsselfaktoren, die die Target-Lebensdauer beeinflussen

Über die Herstellerangaben hinaus bestimmen mehrere Betriebs faktoren, wie schnell ein Target verbraucht wird.

Material-Sputterausbeute

Verschiedene Materialien erodieren mit sehr unterschiedlichen Raten. Weiche Metalle mit hoher Sputterausbeute, wie Gold (Au) oder Silber (Ag), erodieren viel schneller als harte, refraktäre Materialien mit geringer Ausbeute, wie Wolfram (W) oder Tantal (Ta).

Leistungsdichte

Die Leistungsdichte, oder die pro Flächeneinheit angelegte Wattzahl (W/cm²), hat einen großen Einfluss. Hohe Leistungsdichten konzentrieren die Plasmaenergie und beschleunigen die Erosion innerhalb des magnetischen Fallenbereichs, oft als "Rennstrecke" bezeichnet.

Magnetron-Design

Die Magnetfeldkonfiguration des Magnetrons ist entscheidend. Sie formt das Plasma und definiert die Erosionsrinne. Ein ineffizientes Magnetron erzeugt eine tiefe, schmale Rinne, die nur einen kleinen Teil des Targetmaterials (20-30% Ausnutzung) verbraucht, bevor es ausfällt.

Fortschrittliche Magnetrone mit schwenkenden oder rotierenden Magnetfeldern erzeugen einen viel breiteren Erosionspfad, wodurch die Materialausnutzung dramatisch auf über 70% verbessert und die Nutzungsdauer des Targets erheblich verlängert wird.

Target-Verbindung und Kühlung

Die meisten Targets sind zur strukturellen Integrität und thermischen Kühlung auf eine Kupferrückplatte gebondet. Die Integrität dieser Verbindung ist wesentlich. Wenn das Target dünner wird, nimmt seine Fähigkeit zur Wärmeableitung ab, was die Verbindung belastet und das Ausfallrisiko erhöht.

Die Kompromisse verstehen: Ein Target an seine Grenzen bringen

Zu wissen, wann man aufhören muss, ist entscheidend. Der Versuch, jedes letzte bisschen Material aus einem Target herauszuholen, birgt erhebliche Risiken, die die Kosten eines neuen Targets fast immer übersteigen.

Das Risiko einer Rückplattenkontamination

Dies ist der häufigste und kostspieligste Ausfallmodus. Wenn Sie vollständig durch das Targetmaterial sputtern, beginnen Sie, die Kupferrückplatte zu sputtern. Dies führt zu einer schwerwiegenden und oft unsichtbaren Kupferkontamination in Ihrem Dünnfilm, die Ihre Bauteile und möglicherweise eine ganze Charge Wafer ruiniert.

Bond-Fehler und Wasserlecks

Wenn das Target dünner wird, steigt die lokale Wärme dramatisch an. Dies kann die Indium-Verbindung, die das Target mit der Rückplatte verbindet, schmelzen lassen, was zu einem Verlust des thermischen Kontakts führt. Das Target überhitzt dann schnell, reißt oder verzieht sich, was zu einem katastrophalen Wasserleck in Ihrer Vakuumkammer führen kann, wenn die Vakuumdichtung beeinträchtigt wird.

Prozessinstabilität

Wenn die Erosionsrinne tiefer wird, ändert sich der Abstand zwischen den Magneten und dem Plasma. Dies verändert die Magnetfeldstärke an der Targetoberfläche, was die Plasmaimpedanz ändern kann. Das Ergebnis ist ein Prozess, der instabil wird, mit driftenden Abscheideraten und sich verschiebenden Filmeigenschaften, was eine Wiederholbarkeit von Lauf zu Lauf unmöglich macht.

Definieren des Lebensendes für Ihren Prozess

Das proaktive Management der Target-Lebensdauer ist der Schlüssel zu einem stabilen, ertragreichen Prozess. Ihre Strategie sollte sich an Ihrem Hauptziel ausrichten.

- Wenn Ihr Hauptaugenmerk auf Produktionsertrag und Stabilität liegt: Ersetzen Sie das Target präventiv, sobald es 80-90% seiner Nenn-kW-h-Lebensdauer erreicht hat, um jegliches Risiko einer Kontamination oder Ausfallzeit zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf F&E und der Minimierung der Materialkosten liegt: Sie können das Target näher an seine Grenze bringen, müssen aber eine strenge Prozessüberwachung der Abscheiderate und Kathodenspannung implementieren, um Instabilitäten vor einem katastrophalen Ausfall zu erkennen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebszeit und des Durchsatzes liegt: Investieren Sie in Sputter-Hardware mit Magnetronen mit hoher Auslastung, da dies die größte Verbesserung der effektiven Target-Lebensdauer bietet.

Letztendlich ist die Behandlung Ihres Sputter-Targets als missionskritische, verbrauchbare Komponente mit einem definierten Betriebsbudget der Schlüssel zu einem zuverlässigen und effizienten Dünnschichtprozess.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung auf die Target-Lebensdauer |

|---|---|

| Material-Sputterausbeute | Materialien mit hoher Ausbeute (z.B. Au, Ag) erodieren schneller als solche mit geringer Ausbeute (z.B. W, Ta). |

| Leistungsdichte (W/cm²) | Höhere Leistungsdichte konzentriert Energie und beschleunigt die Erosion in der Rennstrecke. |

| Magnetron-Design | Fortschrittliche Magnetrone können die Materialausnutzung von ~30% auf über 70% erhöhen. |

| Targetdicke | Ein dickeres Target (z.B. 6 mm vs. 3 mm) bietet ungefähr die doppelte kW-h-Lebensdauer. |

Optimieren Sie Ihren Sputterprozess und verhindern Sie kostspielige Ausfallzeiten.

Das genaue Verständnis der Lebensdauer Ihrer Sputter-Targets ist entscheidend für die Aufrechterhaltung einer hohen Ausbeute und Prozessstabilität. KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien, einschließlich Sputter-Targets, die für maximale Ausnutzung und Zuverlässigkeit ausgelegt sind. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Targetmaterials und der Konfiguration für Ihre spezifische Anwendung, um sicherzustellen, dass Sie das Beste aus Ihrer Investition herausholen und gleichzeitig die Risiken von Kontaminationen und Geräteausfällen vermeiden.

Lassen Sie nicht zu, dass Target-Ausfälle Ihre Forschung oder Produktion beeinträchtigen. Kontaktieren Sie noch heute unser Team, um Ihre Anforderungen zu besprechen und zu erfahren, wie KINTEKs Lösungen die Effizienz und den Durchsatz Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

Andere fragen auch

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen