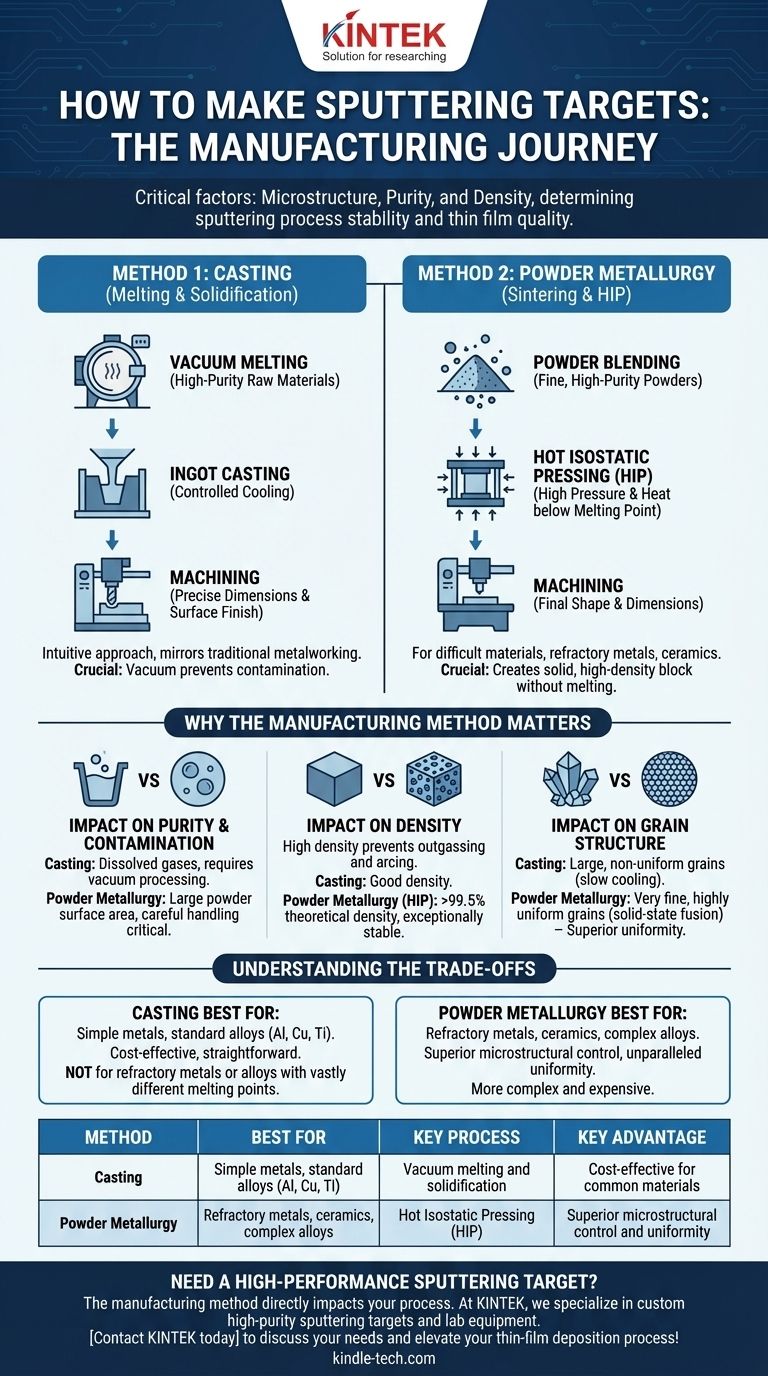

Sputtertargets werden hauptsächlich mit zwei unterschiedlichen Methoden hergestellt: Gießen und Pulvermetallurgie. Die Wahl zwischen beiden wird durch die Materialeigenschaften bestimmt, wie z. B. den Schmelzpunkt und die Zusammensetzung. Bei vielen Standardlegierungen beinhaltet der Prozess das Schmelzen hochreiner Rohstoffe unter Vakuum, das Gießen in einen Barren und das anschließende Bearbeiten des Barrens auf die endgültig erforderlichen Abmessungen.

Die Herstellungsmethode ist nicht nur ein Fertigungsschritt; sie ist der kritischste Faktor, der die Mikrostruktur, Reinheit und Dichte des Targets bestimmt. Diese Eigenschaften wiederum steuern direkt die Stabilität Ihres Sputterprozesses und die Qualität Ihrer abgeschiedenen Dünnschicht.

Die grundlegenden Methoden: Gießen vs. Pulvermetallurgie

Zu verstehen, wie ein Target hergestellt wird, ist unerlässlich, um Inkonsistenzen der Schicht zu beheben und das richtige Material für einen neuen Prozess auszuwählen. Jede Methode erzeugt ein Target mit einer fundamental unterschiedlichen inneren Struktur.

Methode 1: Gießen (Schmelzen und Erstarren)

Das Gießen ist ein intuitiver Ansatz, der der traditionellen Metallverarbeitung ähnelt. Der Prozess beginnt mit dem Schmelzen hochreiner Rohstoffe in einer streng kontrollierten Umgebung.

Dieses geschmolzene Metall wird dann in eine Form gegossen, um abzukühlen und zu einem groben Stück, dem sogenannten Barren, zu erstarren.

Entscheidend ist, dass dieser gesamte Prozess typischerweise in einem Vakuumofen durchgeführt wird. Das Vakuum verhindert, dass das geschmolzene Metall mit Sauerstoff oder Stickstoff aus der Luft reagiert, was Verunreinigungen in das endgültige Target einbringen würde.

Nach dem Abkühlen durchläuft der Barren eine umfangreiche Bearbeitung. Dieser letzte Schritt schneidet das Target auf die präzisen Abmessungen zu, die für die Sputterkathode erforderlich sind, und erzeugt die notwendige Oberflächengüte.

Methode 2: Pulvermetallurgie (Sintern)

Die Pulvermetallurgie (PM) ist ein fortschrittlicheres Verfahren, das für Materialien verwendet wird, die schwer oder unmöglich zu gießen sind. Dazu gehören Materialien mit extrem hohen Schmelzpunkten oder Legierungen, die aus Elementen bestehen, die sich im geschmolzenen Zustand nicht gut vermischen.

Der Prozess beginnt mit extrem feinen, hochreinen Pulvern der Bestandteile. Diese Pulver werden präzise abgemessen und gemischt, um eine vollkommen homogene Mischung zu gewährleisten.

Dieses Pulvergemisch wird dann unter immensem Druck und hoher Temperatur konsolidiert. Eine gängige Technik ist das isostatische Warmpressen (HIP), bei dem das Material weit unter seinen Schmelzpunkt erhitzt wird, während es gleichzeitig hohem Druck aus allen Richtungen ausgesetzt ist.

Diese Kombination aus Hitze und Druck bewirkt, dass die Pulverpartikel miteinander verbunden werden und verschmelzen, wodurch ein fester, hochdichter Block entsteht, ohne jemals zu schmelzen. Dieser feste Block wird dann, genau wie ein Gussbarren, auf seine endgültige Form bearbeitet.

Warum die Herstellungsmethode wichtig ist

Die Wahl zwischen Gießen und PM wirkt sich direkt auf die physikalischen Eigenschaften des Targets aus, was einen erheblichen Einfluss auf die Sputterleistung hat.

Einfluss auf Reinheit und Kontamination

Beide Methoden zielen auf hohe Reinheit ab, aber die Quelle der Kontamination unterscheidet sich. Beim Gießen besteht das Hauptrisiko in gelösten Gasen wie Sauerstoff aus Restluft. Die Vakuumverarbeitung ist unerlässlich, um dies zu minimieren.

Bei PM liegt das Risiko in der großen Oberfläche der anfänglichen Pulver, die Feuchtigkeit oder andere Verunreinigungen adsorbieren können. Eine sorgfältige Pulverhandhabung ist entscheidend.

Einfluss auf die Dichte

Ein dichtes Target ist für einen stabilen Prozess unerlässlich. Porosität (Hohlraum) innerhalb eines Targets kann Gas einschließen, das während des Sputterns heftig „entgast“ werden kann, was Lichtbögen und das Herausschleudern von Partikeln auf Ihr Substrat verursacht.

Während das Gießen dichte Targets erzeugt, sind Techniken wie HIP in der Pulvermetallurgie dafür bekannt, Dichten von über 99,5 % des theoretischen Maximums zu erreichen, wodurch ein außergewöhnlich stabiles Material entsteht.

Einfluss auf die Kornstruktur

Dies ist der bedeutendste Unterschied. Beim Gießen erfolgt eine langsame Abkühlung aus der Flüssigkeit, was oft zu großen und nicht gleichmäßigen Kristallkörnern führt.

Die Pulvermetallurgie hingegen verschmilzt kleine Partikel im festen Zustand und erzeugt so ein Target mit einer sehr feinen und hochgradig gleichmäßigen Kornstruktur. Eine gleichmäßige Kornstruktur führt zu einer konsistenteren Sputterrate über die gesamte Targetoberfläche, was die Gleichmäßigkeit der abgeschiedenen Schicht verbessert.

Die Abwägungen verstehen

Keine Methode ist universell überlegen; die ideale Wahl hängt vollständig vom verarbeiteten Material und dem gewünschten Ergebnis ab.

Das Argument für das Gießen

Das Gießen ist oft kostengünstiger und unkomplizierter für gängige Metalle und Legierungen wie Aluminium, Kupfer oder Titan. Es eignet sich gut für Materialien mit einem einzigen, vernünftigen Schmelzpunkt.

Allerdings hat das Gießen Schwierigkeiten mit hochschmelzenden Metallen (z. B. Wolfram) aufgrund ihrer extremen Schmelzpunkte. Es ist auch für Legierungen ungeeignet, deren Komponenten stark unterschiedliche Schmelzpunkte aufweisen, da sie sich beim Abkühlen trennen können (Segregation).

Das Argument für die Pulvermetallurgie

Die Pulvermetallurgie glänzt dort, wo das Gießen versagt. Sie ist die bevorzugte und oft einzige Methode zur Herstellung von hochschmelzenden Metalltargets, Keramiktargets (wie Indiumzinnoxid oder ITO) und komplexen Legierungen.

Der Hauptvorteil ist die überlegene mikrostrukturelle Kontrolle, die eine unübertroffene Sputtergleichmäßigkeit liefert. Der Hauptnachteil ist, dass es sich im Allgemeinen um ein komplexeres und teureres Verfahren handelt.

Die richtige Wahl für Ihr Material treffen

Die Herstellungsmethode ist eine wichtige Spezifikation, die Sie bei der Beschaffung eines Targets berücksichtigen sollten.

- Wenn Ihr Material ein einfaches Metall oder eine Standardlegierung ist: Das Gießen ist oft die wirtschaftlichste und effektivste Methode, die hervorragende Ergebnisse liefert.

- Wenn Ihr Material eine komplexe Legierung, ein hochschmelzendes Metall oder eine Keramik ist: Die Pulvermetallurgie ist fast immer die überlegene oder einzig gangbare Wahl, um die Materialintegrität und Leistung zu gewährleisten.

- Wenn Ihr Hauptziel maximale Schichtgleichmäßigkeit und Prozessstabilität ist: Bevorzugen Sie ein Target, das mittels Pulvermetallurgie (insbesondere HIP) hergestellt wurde, wegen seiner feinen, homogenen Kornstruktur.

Das Verständnis des Herstellungswegs Ihres Targets ist der erste Schritt zur Kontrolle der Qualität und Konsistenz Ihrer endgültigen Dünnschicht.

Zusammenfassungstabelle:

| Methode | Am besten geeignet für | Schlüsselprozess | Hauptvorteil |

|---|---|---|---|

| Gießen | Einfache Metalle, Standardlegierungen (Al, Cu, Ti) | Vakuumschmelzen und Erstarren | Kosteneffizient für gängige Materialien |

| Pulvermetallurgie | Hochschmelzende Metalle, Keramiken, komplexe Legierungen | Isostatisches Warmpressen (HIP) | Überlegene mikrostrukturelle Kontrolle und Gleichmäßigkeit |

Benötigen Sie ein Hochleistungs-Sputtertarget für Ihr Labor?

Die Herstellungsmethode wirkt sich direkt auf die Stabilität Ihres Sputterprozesses und die Qualität der Dünnschicht aus. Bei KINTEK sind wir auf die Herstellung hochreiner Sputtertargets und Laborgeräte spezialisiert, die auf Ihre spezifischen Material- und Anwendungsanforderungen zugeschnitten sind. Ob Sie Gusstargets für Standardlegierungen oder pulvermetallurgische Targets für hochschmelzende Metalle und Keramiken benötigen, unsere Expertise gewährleistet optimale Leistung und Schichtgleichmäßigkeit.

Kontaktieren Sie KINTEK noch heute, um Ihre Target-Anforderungen zu besprechen und Ihren Dünnschichtabscheidungsprozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung