Die Sputterausbeute ist das wichtigste Effizienzmaß in einem physikalischen Gasphasenabscheidungsprozess. Im Kern ist die Ausbeute die durchschnittliche Anzahl von Atomen, die aus einem Target-Material für jedes einzelne auftreffende Ion ausgeworfen werden. Diese Effizienz wird durch ein präzises Zusammenspiel zwischen der Energie und der Masse des einfallenden Ions, den Eigenschaften des Target-Materials und der Geometrie der Kollision gesteuert.

Sputtern ist kein einfacher Erosionsprozess; es ist ein physikalisches Phänomen, das durch Impulsübertragung angetrieben wird. Der Schlüssel zum Verständnis und zur Kontrolle der Sputterausbeute liegt darin, sich vorzustellen, wie die Energie eines einfallenden Teilchens innerhalb der ersten atomaren Schichten eines Targets verteilt wird, um die Emission eines Atoms zu bewirken.

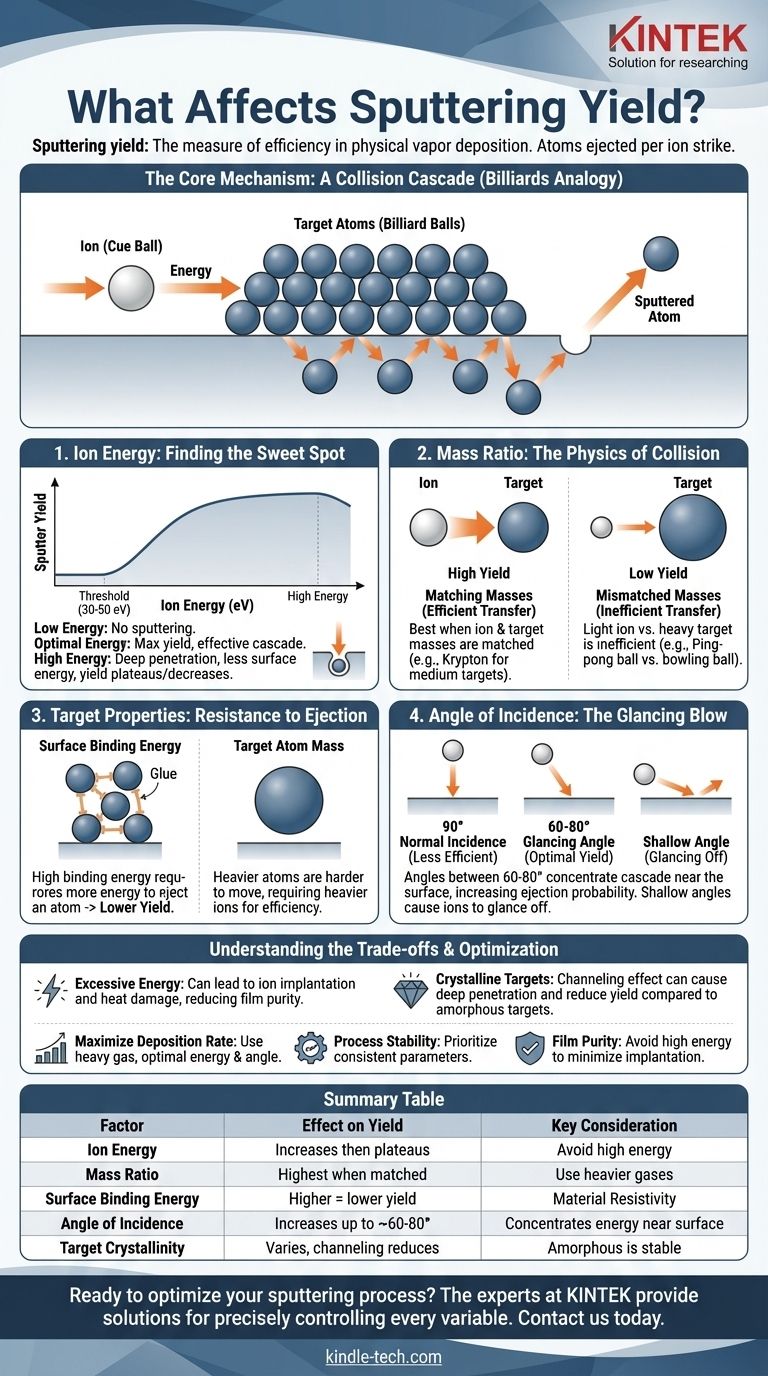

Der Kernmechanismus: Eine Kaskade von Stößen

Stellen Sie sich das Sputtern als ein subatomares Billardspiel vor. Ein einfallendes Ion – typischerweise ein Inertgas wie Argon – ist der „Spielball“, der auf ein Rack von „Billardkugeln“ beschleunigt wird, bei denen es sich um die Atome Ihres Target-Materials handelt.

Wenn das Ion auf das Target trifft, löst es eine Kettenreaktion aus, eine Stoßkaskade, unter der Oberfläche. Das Ziel ist nicht, dass das anfängliche Ion direkt ein Oberflächenatom herausschlägt. Stattdessen überträgt das Ion seinen Impuls auf Atome innerhalb des Targets, die wiederum mit ihren Nachbarn kollidieren. Ein Atom wird nur dann gesputtert, wenn diese Energiekaskade bis zur Oberfläche zurückwirkt und einem Oberflächenatom genügend Energie verleiht, um seine Bindungen zu überwinden und in das Vakuum zu entweichen.

Schlüsselfaktoren, die die Sputterausbeute beeinflussen

Die Effizienz dieses gesamten Prozesses hängt von mehreren kritischen, steuerbaren Variablen ab.

Ionenenergie: Das Optimum finden

Es gibt eine Mindestenergie, die sogenannte Sputterschwelle, die erforderlich ist, um ein Atom zu lösen, typischerweise zwischen 30 und 50 Elektronenvolt (eV). Darunter findet kein Sputtern statt.

Wenn die Ionenenergie über diesen Schwellenwert ansteigt, steigt die Sputterausbeute, da mehr Energie für die Erzeugung einer größeren, effektiveren Stoßkaskade zur Verfügung steht.

Dieser Trend setzt sich jedoch nicht unbegrenzt fort. Bei sehr hohen Energien (z. B. Tausende von eV) dringt das einfallende Ion zu tief in das Target ein. Die resultierende Stoßkaskade konzentriert sich weit unterhalb der Oberfläche, und weniger von ihrer Energie wird auf die Oberflächenatome zurückgelenkt, wodurch die Ausbeute ein Plateau erreicht oder sogar abnimmt.

Massenverhältnis: Die Physik der Kollision

Die Effizienz der Impulsübertragung hängt stark von den relativen Massen des Ions (Spielball) und der Target-Atome (Billardkugeln) ab.

Die maximale Energieübertragung erfolgt, wenn die Massen eng aufeinander abgestimmt sind. Wenn Sie beispielsweise ein schwereres Sputtergas wie Krypton anstelle von Argon verwenden, um ein Target mittlerer Masse zu sputter, erhöht dies im Allgemeinen die Sputterausbeute. Die Verwendung eines sehr leichten Ions zum Sputtern eines sehr schweren Targets (wie das Treffen einer Bowlingkugel mit einem Tischtennisball) ist höchst ineffizient.

Target-Eigenschaften: Widerstand gegen Emission

Das Target-Material selbst stellt zwei Haupthindernisse für das Sputtern dar.

Oberflächenbindungsenergie

Dies ist der „Klebstoff“, der die Target-Atome zusammenhält. Materialien mit einer hohen Oberflächenbindungsenergie benötigen mehr Energie, um ein Atom freizusetzen, was zu einer geringeren Sputterausbeute führt.

Target-Atommasse

Schwerere Target-Atome sind von Natur aus schwieriger zu bewegen. Dies hängt mit dem Massenverhältnis zusammen; ein schwereres Target erfordert ein entsprechend schwereres Ion für eine effiziente Impulsübertragung.

Einfalls- oder Auftreffwinkel: Der Streifschuss

Ein direkter Aufprall im 90-Grad-Winkel ist oft nicht der effektivste Winkel zum Sputtern.

Die Schrägstellung der Ionenbeschussrichtung (typischerweise zwischen 60-80 Grad zur Normalen) konzentriert die Stoßkaskade näher an der Oberfläche. Dies erhöht die Wahrscheinlichkeit, dass die übertragene Energie zur Emission eines Oberflächenatoms führt, wodurch die Sputterausbeute steigt. Bei sehr flachen Winkeln neigen die Ionen jedoch eher dazu, einfach von der Oberfläche abzuprallen.

Die Kompromisse verstehen

Die bloße Maximierung der Sputterausbeute ist nicht immer die beste Strategie, da dies unerwünschte Nebenwirkungen haben kann.

Das Problem übermäßiger Energie

Wenn man die Ionenenergie zu stark erhöht, um eine höhere Ausbeute zu erzielen, kann dies zur Ionenimplantation führen, bei der die Sputtergas-Ionen im Target und folglich in Ihrer abgeschiedenen Schicht eingebettet werden. Dies kann den Film verunreinigen und seine Eigenschaften verändern. Hohe Energien erzeugen auch mehr Wärme, was empfindliche Targets oder Substrate beschädigen kann.

Kristalline vs. amorphe Targets

Bei kristallinen Targets kann die Sputterausbeute stark von der Kristallausrichtung relativ zum Ionenstrahl abhängen. Ionen können entlang „Kanälen“ zwischen den Atomebenen wandern, tief eindringen und die Sputterausbeute verringern. Dieser Kanaleffekt kann zu Prozessinstabilität führen, wenn sich die Kristalltextur des Targets im Laufe der Zeit ändert.

Optimierung der Sputterausbeute für Ihr Ziel

Die Kontrolle dieser Faktoren ermöglicht es Ihnen, den Sputterprozess auf Ihr spezifisches Ziel zuzuschneiden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheidungsrate liegt: Verwenden Sie ein schweres Sputtergas (z. B. Krypton oder Xenon) und arbeiten Sie bei einer Ionenenergie und einem Winkel, die dem Höhepunkt der Ausbeutekurve für Ihr spezifisches Target-Material entsprechen.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und Wiederholbarkeit liegt: Priorisieren Sie die Aufrechterhaltung einer konstanten Ionenenergie, eines konstanten Gasdrucks und Winkels. Beachten Sie, dass bei kristallinen Targets die Ausbeute schwanken kann, wenn das Target erodiert wird und neue Kristallfacetten freigelegt werden.

- Wenn Ihr Hauptaugenmerk auf Filmreinheit und -qualität liegt: Vermeiden Sie übermäßig hohe Ionenenergien, um die Ionenimplantation und hitzebedingte Schäden zu minimieren, auch wenn dies zu einer geringeren Abscheidungsrate führt.

Letztendlich geht es bei der Beherrschung der Sputterausbeute darum, die Physik der Kollision zu kontrollieren, um Ihre spezifischen Materialabscheidungsziele zu erreichen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Sputterausbeute | Wichtige Überlegung |

|---|---|---|

| Ionenenergie | Steigt bis zu einem Plateau, nimmt dann ab | Vermeiden Sie hohe Energien, um Ionenimplantation zu verhindern |

| Ionen-/Target-Massenverhältnis | Höchste Ausbeute bei angepassten Massen | Verwenden Sie schwerere Gase (Kr, Xe) für schwere Targets |

| Target-Oberflächenbindungsenergie | Höhere Energie = geringere Ausbeute | Materialeigenschaft, die dem Sputtern widersteht |

| Einfalls- oder Auftreffwinkel | Steigt bis ca. 60-80°, nimmt dann ab | Streifwinkel konzentrieren Energie nahe der Oberfläche |

| Target-Kristallinität | Variiert mit der Ausrichtung; amorph ist stabil | Kanaleffekt in Kristallen kann die Ausbeute verringern |

Bereit, Ihren Sputterprozess für maximale Ausbeute und überlegene Filmqualität zu optimieren? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung der richtigen Laborausrüstung und Verbrauchsmaterialien, um jede Variable präzise zu steuern – von der Auswahl der Ionenquelle bis hin zu den Target-Materialeigenschaften.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Abscheidungseffizienz steigern, die Prozessstabilität verbessern und Ihre spezifischen materialwissenschaftlichen Ziele erreichen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen