Die Hauptvorteile eines Festbettreaktors sind seine hohe Umsatzrate pro Volumeneinheit, die Einfachheit des Aufbaus und die Effizienz im Dauerbetrieb. Durch das Füllen eines Behälters mit festen Katalysatorpartikeln entsteht eine enorme Oberfläche, an der chemische Reaktionen ablaufen können, während die Reaktanden hindurchströmen. Dies macht ihn zu einem Eckpfeiler der chemischen und verfahrenstechnischen Industrie für Gasphasenreaktionen.

Die Kernstärke eines Festbettreaktors liegt in seiner Fähigkeit, den Kontakt zwischen Reaktanden und einem festen Katalysator in einem einfachen kontinuierlichen Durchflussdesign zu maximieren. Dies macht ihn für bestimmte großtechnische industrielle Prozesse, bei denen ein hoher Umsatz das Hauptziel ist, außerordentlich effizient.

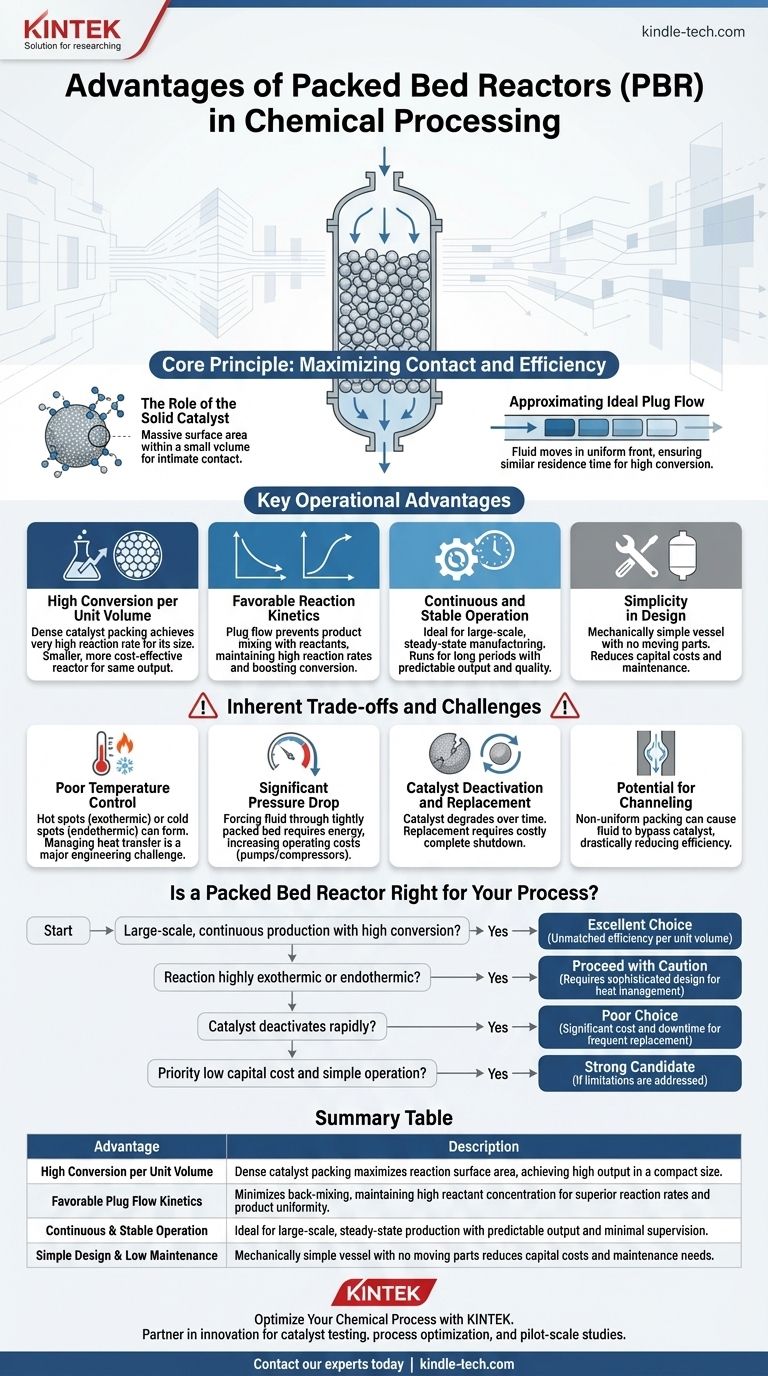

Das Grundprinzip: Maximierung von Kontakt und Effizienz

Um die Vorteile eines Festbettreaktors (PBR) zu verstehen, muss man zunächst sein grundlegendes Funktionsprinzip erfassen. Er ist darauf ausgelegt, eine Reaktion zwischen einem Fluid (Gas oder Flüssigkeit) und einem festen Katalysator zu ermöglichen.

Die Rolle des festen Katalysators

Ein PBR ist im Wesentlichen ein Rohr oder Behälter, der mit Katalysatorpellets gefüllt ist. Dieses „Festbett“ erzeugt eine massive Oberfläche in einem relativ kleinen Volumen.

Wenn das Reaktandenfluid durch das Bett strömt, wird es zu intensivem Kontakt mit der Katalysatoroberfläche gezwungen, wo die Reaktion stattfindet. Dieses hohe Verhältnis von Katalysator zu Reaktand ist ein Schlüsselfaktor für seine Effizienz.

Annäherung an den idealen Pfropfenstrom

In einem idealen PBR bewegt sich das Fluid als eine Reihe zusammenhängender „Pfropfen“ durch den Reaktor, mit minimaler axialer Durchmischung. Dies wird als Pfropfenstrom bezeichnet.

Stellen Sie sich eine Kaffeemaschine vor: Wasser fließt in einer gleichmäßigen Front durch das Kaffeepulver und extrahiert dabei den Geschmack, ohne dass der gebrühte Kaffee mit dem Frischwasser zurückgemischt wird. Dieser geordnete Fortschritt stellt sicher, dass alle Reaktanden eine ähnliche Verweilzeit haben, was zu einer gleichmäßigeren Produktqualität und einem höheren Umsatz führt.

Erklärung der wichtigsten betrieblichen Vorteile

Das grundlegende Design des PBR führt zu mehreren signifikanten betrieblichen und wirtschaftlichen Vorteilen, was ihn zum Reaktor der Wahl für viele industrielle Anwendungen macht.

Hoher Umsatz pro Volumeneinheit

Da das Reaktorvolumen dicht mit Katalysator gefüllt ist, erreicht der PBR eine sehr hohe Reaktionsrate für seine Größe. Dies steht im starken Gegensatz zu anderen Reaktortypen, wie einem kontinuierlichen Rührkesselreaktor (CSTR), bei dem die Katalysatorkonzentration viel geringer ist.

Diese Effizienz bedeutet, dass Sie einen kleineren, kostengünstigeren Reaktor bauen können, um die gleiche Produktionsleistung zu erzielen.

Günstige Reaktionskinetik

Das Pfropfenstromverhalten verhindert, dass die Produkte mit den einströmenden Reaktanden vermischt werden. Dies ist entscheidend, da bei vielen Reaktionen die Anwesenheit des Produkts die Reaktionsgeschwindigkeit verlangsamen kann.

Indem die Reaktanden am Einlass konzentriert gehalten und die Produktkonzentration entlang der Länge des Reaktors aufgebaut wird, beibehält der PBR eine höhere durchschnittliche Reaktionsrate bei und steigert so den Umsatz weiter.

Kontinuierlicher und stabiler Betrieb

Festbettreaktoren sind für den Dauerbetrieb ausgelegt, was ideal für die großtechnische Fertigung ist. Sobald der Prozess einen stationären Zustand erreicht hat, kann er über lange Zeiträume mit minimaler Überwachung laufen.

Diese Stabilität führt zu vorhersehbarer Leistung und Produktqualität, was für die Herstellung von Massenchemikalien, wie der Synthese von Ammoniak oder Schwefelsäure, unerlässlich ist.

Einfachheit im Design

Der Reaktor selbst ist mechanisch einfach, oft nur ein Behälter mit einem Einlass und einem Auslass, ohne bewegliche Teile. Diese Einfachheit reduziert die anfänglichen Investitionskosten und minimiert den Wartungsaufwand im Vergleich zu komplexeren Reaktorsystemen.

Verständnis der inhärenten Kompromisse und Herausforderungen

Kein Reaktordesign ist universell überlegen. Die Vorteile des PBR sind mit erheblichen Kompromissen verbunden, die sorgfältig gemanagt werden müssen. Die Anerkennung dieser Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Schlechte Temperaturkontrolle

Dies ist wohl der bedeutendste Nachteil eines PBR. Bei stark exothermen Reaktionen (Wärme freisetzenden Reaktionen) können sich im Bett gefährliche Hot Spots bilden, die den Katalysator beschädigen oder zu durchgehenden Reaktionen führen können.

Umgekehrt können sich bei endothermen Reaktionen (Wärme absorbierenden Reaktionen) „Kaltstellen“ bilden, die die Reaktion in diesen Zonen effektiv stoppen. Die Steuerung des Wärmetransfers durch ein Festbett ist eine große technische Herausforderung.

Erheblicher Druckabfall

Das Erzwingen eines Fluids, insbesondere eines Gases, durch ein dicht gepacktes Partikelbett erfordert eine erhebliche Energiemenge. Dies führt zu einem Druckabfall vom Reaktoreinlass zum Auslass.

Dieser Druckabfall erhöht die Betriebskosten aufgrund der Notwendigkeit leistungsstärkerer Pumpen oder Kompressoren.

Katalysatordeaktivierung und -austausch

Der Katalysator hält nicht ewig. Im Laufe der Zeit kann er vergiftet, verkokt oder physikalisch abgebaut werden.

In einem PBR erfordert der Austausch des Katalysators einen vollständigen Stillstand des Prozesses. Diese Ausfallzeit kann für Großanlagen extrem kostspielig sein, im Gegensatz zu einem Wirbelschichtreaktor, bei dem Katalysator kontinuierlich zugeführt und entnommen werden kann.

Potenzial für Kanalbildung

Wenn das Bett nicht gleichmäßig gepackt ist, kann das Fluid einen Weg des geringsten Widerstands finden und durch einen bestimmten Abschnitt „kanalisieren“. Das bedeutet, dass ein großer Teil des teuren Katalysators umgangen wird, was die Gesamteffizienz des Reaktors drastisch reduziert.

Ist ein Festbettreaktor für Ihren Prozess geeignet?

Die Wahl des Reaktors ist eine Frage der Abstimmung seiner Eigenschaften mit Ihren spezifischen Prozesszielen.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen, kontinuierlichen Produktion mit hohem Umsatz liegt: Der PBR ist eine ausgezeichnete Wahl und bietet eine unübertroffene Effizienz pro Volumeneinheit für viele katalytische Gasphasenreaktionen.

- Wenn Ihre Reaktion stark exotherm oder endotherm ist: Sie müssen vorsichtig vorgehen. Ein PBR ist möglicherweise nicht geeignet, es sei denn, ein hochentwickeltes Design (z. B. ein Rohrbündelreaktor) wird verwendet, um die Wärmelast effektiv zu steuern.

- Wenn Ihr Katalysator schnell deaktiviert: Ein PBR ist wahrscheinlich eine schlechte Wahl aufgrund der erheblichen Kosten und Betriebsunterbrechungen, die mit häufigen Stillständen zum Katalysatorwechsel verbunden sind.

- Wenn Ihre Priorität geringe Investitionskosten und ein einfacher, stabiler Betrieb sind: Die mechanische Einfachheit und der kontinuierliche Charakter des PBR machen ihn zu einem sehr starken Kandidaten, vorausgesetzt, seine Einschränkungen werden berücksichtigt.

Letztendlich ermöglicht Ihnen das Verständnis dieser Grundprinzipien und Kompromisse die Auswahl des richtigen Werkzeugs für die jeweilige Aufgabe und gewährleistet so einen effizienten und wirtschaftlichen chemischen Prozess.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Hoher Umsatz pro Volumeneinheit | Dichte Katalysatorpackung maximiert die Reaktionsfläche und erzielt hohe Ausbeuten in kompakter Größe. |

| Günstige Pfropfenstromkinetik | Minimiert die Rückvermischung, hält die hohe Reaktandenkonzentration für überlegene Reaktionsraten und Produktgleichmäßigkeit aufrecht. |

| Kontinuierlicher & stabiler Betrieb | Ideal für die großtechnische stationäre Produktion mit vorhersehbarer Leistung und minimaler Überwachung. |

| Einfaches Design & geringer Wartungsaufwand | Mechanisch einfacher Behälter ohne bewegliche Teile reduziert Investitionskosten und Wartungsbedarf. |

Optimieren Sie Ihren chemischen Prozess mit KINTEK

Möchten Sie den Umsatz und die Effizienz Ihrer Großproduktion maximieren? Die Prinzipien eines Festbettreaktors – große Oberfläche, Pfropfenstrom und kontinuierlicher Betrieb – sind der Schlüssel zur Erreichung dieser Ziele. Bei KINTEK sind wir darauf spezialisiert, robuste Laborgeräte und Verbrauchsmaterialien anzubieten, die Ihnen helfen, diese kritischen Prozesse effizient zu modellieren, zu testen und zu skalieren.

Unsere Expertise unterstützt Branchen in den Bereichen:

- Katalysatortests und -entwicklung: Sicherstellung der optimalen Leistung und Langlebigkeit Ihrer Festbett-Systeme.

- Prozessoptimierung: Feinabstimmung von Parametern wie Temperatur und Durchflussraten für maximale Ausbeute.

- Pilotstudien: Überbrückung der Lücke zwischen Laborforschung und großtechnischer Produktion auf sichere Weise.

Lassen Sie KINTEK Ihr Partner für Innovation sein. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihr Reaktordesign und Ihre Prozesseffizienz verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was ist der Zweck der Verwendung eines Hochtemperatur-Hydrothermalreaktors? Verbesserung der Synthese von Iod@Aktivkohle-Kathoden

- Warum sind Hochdruckautoklaven für die Herstellung von biobasierten Polyamidhärtern aus Dimerfettsäure unerlässlich?

- Wie demonstriert ein Hochdruckreaktor seinen Wert bei der beschleunigten Alterung? Katalysatorhaltbarkeit schnell vorhersagen

- Welchen Beitrag leistet ein Hydrothermalreaktor zum Aufbau von abgestuften Poren? Präzisionsschablonen für TAS

- Welche Rolle spielen Autoklaven bei der Synthese von MFI-Zeolithen? Meisterung des hydrothermalen kristallinen Wachstums