Obwohl Sputtern eine äußerst vielseitige Abscheidungstechnik ist, hat es doch erhebliche Nachteile. Zu den Hauptnachteilen gehören relativ langsame Abscheidungsraten, hohe anfängliche Gerätekosten, die Möglichkeit einer Filmkontamination durch das Sputtergas und das Target sowie das Risiko einer Beschädigung empfindlicher Substratmaterialien durch hochenergetischen Ionenbeschuss.

Sputtern ist eine leistungsstarke und kontrollierbare Methode zur Herstellung hochwertiger Dünnschichten, aber es ist nicht universell optimal. Die primären Kompromisse bestehen darin, überlegene Filmeigenschaften – wie Haftung und Zusammensetzungskontrolle – mit geringerem Durchsatz, höheren Kosten und spezifischen Kontaminationsrisiken im Vergleich zu anderen Methoden wie der thermischen Verdampfung abzuwägen.

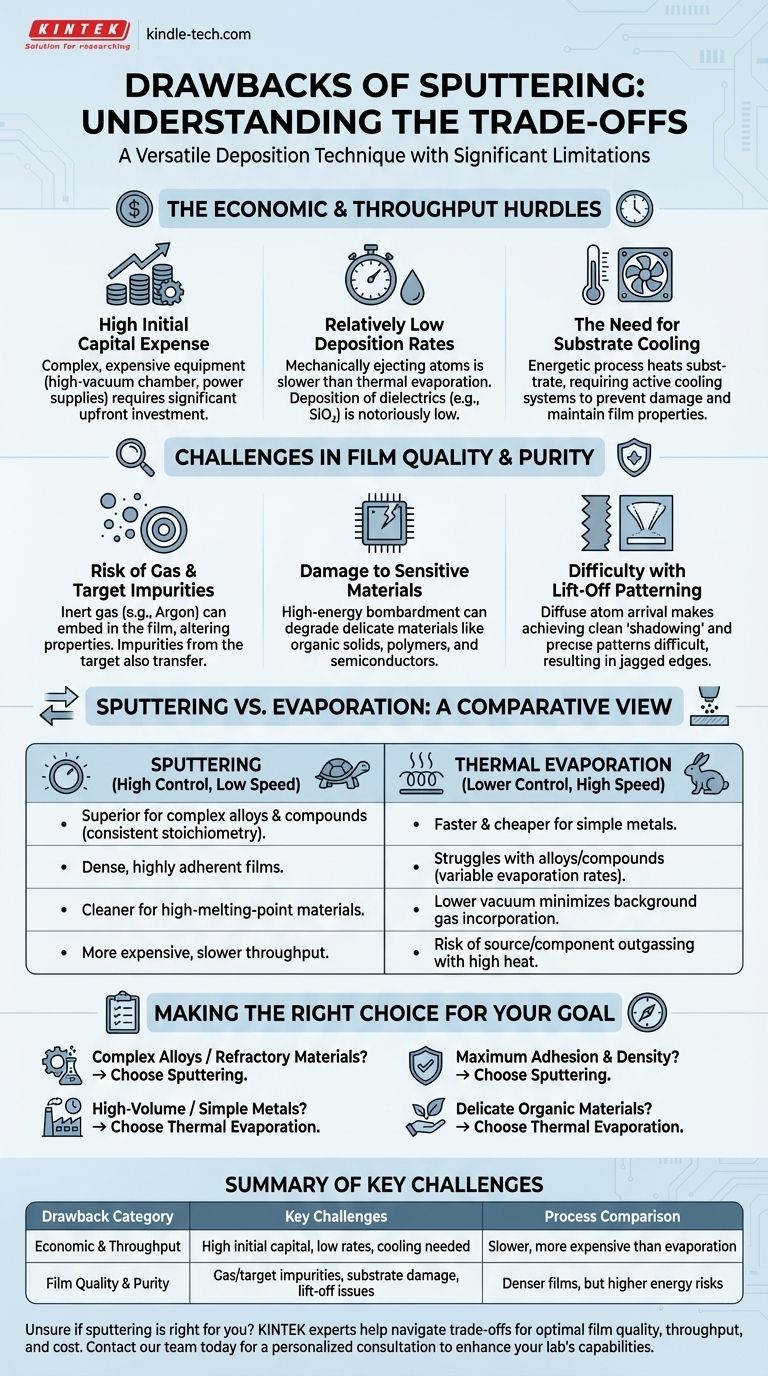

Die wirtschaftlichen und durchsatzbezogenen Hürden

Für viele Projekte sind die unmittelbarsten Nachteile des Sputterns mit Kosten und Geschwindigkeit verbunden. Diese Faktoren können es für Anwendungen mit hohem Volumen und geringer Marge ungeeignet machen.

Hohe anfängliche Investitionskosten

Die für ein Sputtersystem erforderliche Ausrüstung ist komplex und daher teuer. Eine Hochvakuumkammer, leistungsstarke Gasversorgungssysteme und spezielle Stromversorgungen (insbesondere für das RF-Sputtern) stellen eine erhebliche Anfangsinvestition dar.

Relativ niedrige Abscheidungsraten

Sputtern ist im Grunde ein Prozess des mechanischen Ausstoßens von Atomen, der oft langsamer ist als das Abkochen bei der thermischen Verdampfung. Die Abscheidungsraten für bestimmte Materialien, wie Dielektrika wie Siliziumdioxid (SiO₂), sind notorisch niedrig, was den Produktionsdurchsatz beeinträchtigt.

Die Notwendigkeit der Substratkühlung

Die durch das Plasma und die kondensierenden Atome eingebrachte Energie erwärmt das Substrat. Dies erfordert ein aktives Kühlsystem, um Schäden an empfindlichen Substraten oder unerwünschte Änderungen der Filmeigenschaften zu verhindern, was die Komplexität und die Kosten erhöht und möglicherweise die Zykluszeiten verlangsamt.

Herausforderungen bei Filmqualität und Reinheit

Obwohl Sputtern für die Herstellung dichter und haftender Filme bekannt ist, birgt es eigene Herausforderungen in Bezug auf Kontamination und Materialintegrität.

Risiko von Gas- und Targetverunreinigungen

Das für das Sputtern verwendete Inertgas (typischerweise Argon) kann in den wachsenden Film eingebettet werden. Obwohl dies oft nur ein geringer Prozentsatz ist, kann diese Einlagerung die elektrischen, optischen oder mechanischen Eigenschaften des Films verändern. Darüber hinaus werden alle Verunreinigungen im Ausgangsmaterial (dem Target) wahrscheinlich in den Film übertragen.

Beschädigung empfindlicher Materialien

Sputtern ist ein energiegeladener, hochwirksamer Prozess. Der Beschuss des Substrats durch gesputterte Atome und neutrale Gasatome kann empfindliche Materialien beschädigen. Organische Feststoffe, bestimmte Polymere und empfindliche Halbleiterstrukturen können leicht degradiert werden.

Schwierigkeiten beim Lift-Off-Patterning

Die aus einem Sputter-Target ausgestoßenen Atome bewegen sich diffus, d.h. sie treffen aus vielen Winkeln auf das Substrat. Dies erschwert das Erreichen der sauberen "Abschattung", die für photolithographische Lift-Off-Prozesse erforderlich ist, was oft zu gezackten Kanten oder "Zäunen" führt, die ein sauberes Muster verhindern.

Die Kompromisse verstehen: Sputtern vs. Verdampfung

Viele Nachteile des Sputterns lassen sich am besten im Vergleich zu seiner Hauptalternative bei der physikalischen Gasphasenabscheidung verstehen: der thermischen Verdampfung.

Kontrolle vs. Geschwindigkeit

Thermische Verdampfung ist im Allgemeinen schneller und billiger. Sie hat jedoch Schwierigkeiten, Legierungen und Verbindungen mit konsistenter Zusammensetzung (Stöchiometrie) abzuscheiden, da Materialien mit unterschiedlichen Dampfdrücken mit unterschiedlichen Raten verdampfen.

Sputtern zeichnet sich hier aus. Es stößt Atome aufgrund von Impulsübertragung aus, nicht aufgrund von Temperatur, wodurch die Zusammensetzung eines Verbindungs- oder Legierungstargets im Endfilm erhalten bleibt. Es erzeugt auch dichtere, besser haftende Filme aufgrund der höheren Energie der abscheidenden Atome.

Das Reinheitsparadoxon

Die Verdampfung erfolgt typischerweise unter einem höheren Vakuum (niedrigerer Druck) als das Sputtern. Dies reduziert die Wahrscheinlichkeit, Hintergrundgas in den Film einzubringen.

Sputtern ist jedoch ein saubererer Prozess zur Abscheidung von hochschmelzenden (refraktären) Metallen, da es die intensive Erwärmung vermeidet, die dazu führen kann, dass der Quelltiegel und die umgebenden Komponenten in einem Verdampfer Verunreinigungen ausgasen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten auf Ihr primäres Ziel.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder refraktärer Materialien liegt: Sputtern ist die überlegene Wahl, um die Zusammensetzungskontrolle aufrechtzuerhalten und hochschmelzende Materialien abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, kostensensiblen Produktion einfacher Metalle liegt: Die thermische Verdampfung ist wahrscheinlich die schnellere, wirtschaftlichere Option, wenn die ultimative Filmdichte nicht kritisch ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmhaftung und -dichte liegt: Der energiegeladene Abscheidungsprozess des Sputterns erzeugt robuste, dichte Filme, die stark am Substrat haften.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf empfindlichen organischen Materialien liegt: Die hochenergetische Natur des Sputterns kann Schäden verursachen, wodurch energiearme Methoden wie die thermische Verdampfung eine sicherere Wahl sind.

Indem Sie diese inhärenten Nachteile verstehen, können Sie effektiv entscheiden, wann Sie die Stärken des Sputterns nutzen und wann Sie eine Alternative wählen sollten, die besser zu Ihren spezifischen technischen und wirtschaftlichen Zielen passt.

Zusammenfassungstabelle:

| Nachteilskategorie | Wesentliche Herausforderungen |

|---|---|

| Wirtschaftlichkeit & Durchsatz | Hohe anfängliche Investitionskosten, relativ niedrige Abscheidungsraten, Notwendigkeit der Substratkühlung |

| Filmqualität & Reinheit | Risiko von Gas-/Targetverunreinigungen, potenzielle Beschädigung empfindlicher Substrate, Schwierigkeiten beim Lift-Off-Patterning |

| Prozessvergleich | Langsamer und teurer als thermische Verdampfung für einige Anwendungen |

Sie sind sich nicht sicher, ob Sputtern die richtige Dünnschichtabscheidungsmethode für Ihre spezifische Anwendung ist? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bieten maßgeschneiderte Lösungen für die einzigartigen Herausforderungen Ihres Labors.

Wir können Ihnen helfen, die Kompromisse zwischen Sputtern und anderen Techniken wie der thermischen Verdampfung zu navigieren, um sicherzustellen, dass Sie das optimale Gleichgewicht zwischen Filmqualität, Durchsatz und Kosten für Ihre Forschungs- oder Produktionsziele erreichen.

Kontaktieren Sie noch heute unser Team für eine persönliche Beratung und entdecken Sie, wie KINTEK die Fähigkeiten und Effizienz Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen