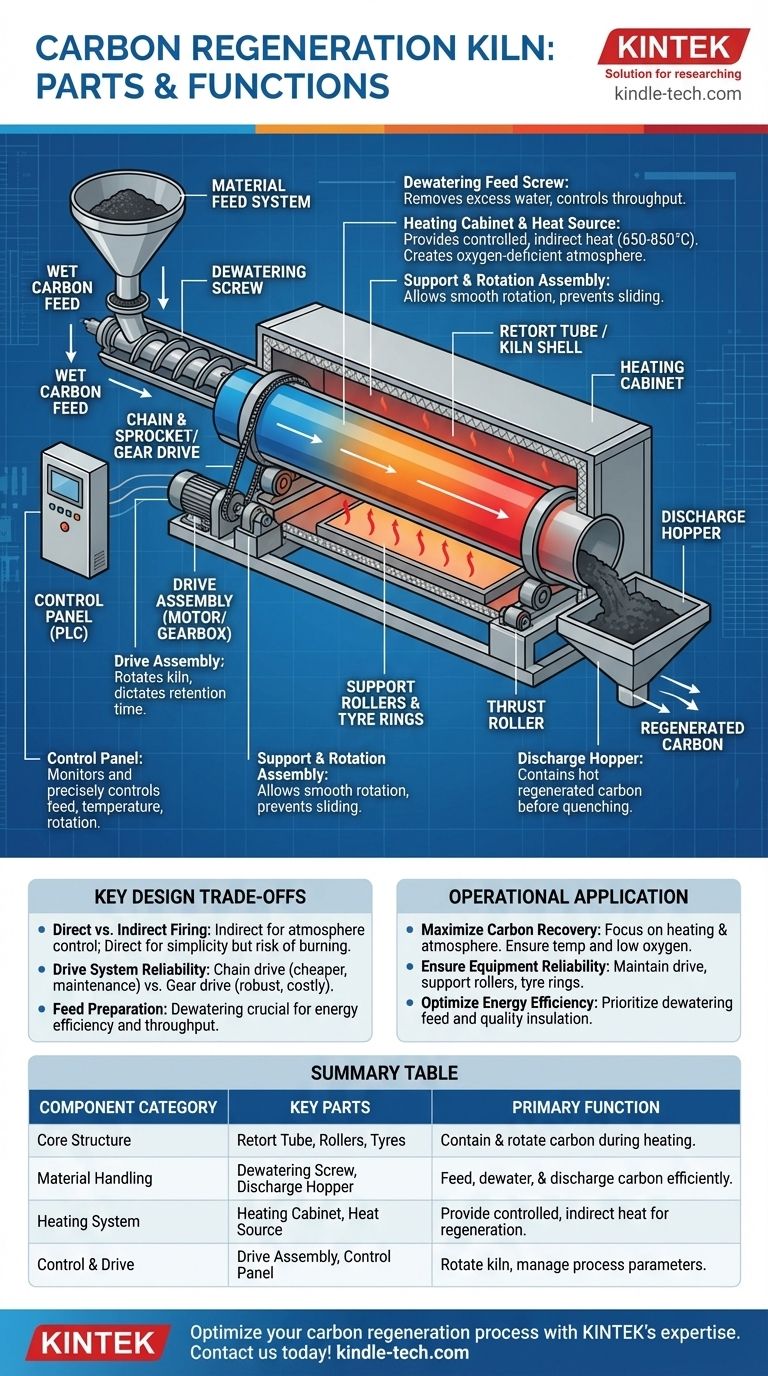

Im Kern ist ein Kohlenstoffregenerierungsofen ein System integrierter Komponenten, das entwickelt wurde, um Aktivkohle in einer kontrollierten Atmosphäre präzise zu erhitzen. Die Hauptteile umfassen ein Materialzuführungssystem (oft eine Entwässerungsschnecke), eine rotierende zentrale Kammer (das Retortenrohr oder den Ofenmantel), Stütz- und Antriebseinheiten zum Drehen der Kammer, einen externen Heizschrank mit einer Wärmequelle und einen Auslauftrichter für die regenerierte Kohle.

Ein Kohlenstoffregenerierungsofen ist nicht nur ein Ofen; es ist eine hochentwickelte Verarbeitungsmaschine. Jede Komponente erfüllt eine spezifische Funktion in einem mehrstufigen Prozess, der darauf ausgelegt ist, adsorbierte organische Stoffe zu entfernen, ohne die wertvolle poröse Struktur der Kohle zu zerstören.

Die Kernstruktur: Eindämmung und Rotation

Der grundlegende Zweck der Ofenstruktur besteht darin, die Kohle aufzunehmen und sie durch ein kontrolliertes Temperaturprofil zu bewegen. Dies wird durch eine Kombination aus statischen und rotierenden Komponenten erreicht.

Das Retortenrohr oder der Ofenmantel

Dies ist die zentrale rotierende Kammer, die die Kohle aufnimmt und transportiert. Bei vielen Kohlenstofföfen handelt es sich um ein Retortenrohr, was bedeutet, dass die Hitze von außen zugeführt wird, wodurch die Kohle vor direktem Flammenkontakt geschützt wird.

Größere Industrieöfen können einen Ofenmantel verwenden, einen großen Stahlzylinder, der mit feuerfestem (hitzebeständigem) Material ausgekleidet ist, um den Prozess zu isolieren und den Stahlmantel vor hohen Temperaturen zu schützen.

Die Stütz- und Rotationseinheit

Dieses System ermöglicht es der schweren Retorte oder dem Mantel, sich reibungslos und zuverlässig zu drehen. Es besteht aus Stützrollen und Reifenringen (oder „Reifen“), bei denen es sich um große Stahlringe handelt, die am Mantel befestigt sind und auf den Rollen laufen.

Eine Druckrolle wird ebenfalls verwendet, um zu verhindern, dass der Ofen aufgrund seines leichten Betriebswinkels „bergab“ rutscht.

Das Materialtransportsystem: Von der Zufuhr bis zur Entleerung

Die effiziente Bewegung der Kohle in den Ofen, durch ihn hindurch und aus ihm heraus ist entscheidend für konsistente Ergebnisse und die Vermeidung von Energieverschwendung.

Das Zufuhrsystem

Kohle wird typischerweise über eine Entwässerungsschnecke zugeführt. Diese Komponente ist unerlässlich, da sie überschüssiges Wasser aus der nassen Kohle entfernt, bevor diese in die Hochtemperaturzone gelangt.

Das direkte Einspeisen nasser Kohle in einen heißen Ofen ist extrem ineffizient, da eine enorme Energiemenge für das Verdampfen von Wasser verschwendet wird, anstatt die Kohle zu erhitzen. Die Geschwindigkeit der Zuführschnecke ist oft variabel, sodass Bediener den Durchsatz, d. h. die pro Stunde verarbeitete Kohlenmenge, steuern können.

Der Auslauftrichter

Nachdem die heiße, regenerierte Kohle den Ofen passiert hat, gelangt sie in einen Auslauftrichter. Diese Komponente nimmt das Produkt sicher auf, bevor es typischerweise in Wasser abgeschreckt und in den Prozesskreislauf zurückgeführt wird.

Das Heiz- und Atmosphärensystem: Das Herz der Regeneration

Hier findet die eigentliche Reaktivierung statt. Das System muss präzise Wärme liefern und die Atmosphäre im Inneren der Retorte kontrollieren, um adsorbierte organische Stoffe zu verdampfen, ohne die Kohle selbst zu verbrennen.

Der Heizschrank und die Wärmequelle

Das Retortenrohr ist von einem isolierten Heizschrank umschlossen. Dieser Schrank enthält die Wärmequelle, bei der es sich um eine Reihe von Gasbrennern oder Heizelementen handeln kann.

Dieses indirekte Heizdesign ist entscheidend. Es ermöglicht eine kontrollierte, sauerstoffarme Atmosphäre im Inneren der Retorte, was verhindert, dass die Kohle bei den für die Regeneration erforderlichen hohen Temperaturen (typischerweise 650–850 °C) verbrennt.

Atmosphärenkontrolle

Das Ziel ist es, eine Atmosphäre zu schaffen, die reich an Dampf und arm an Sauerstoff ist. Wenn die entwässerte Kohle eintritt, wird die verbleibende Feuchtigkeit zu Dampf. Dieser Dampf hilft bei der Verflüchtigung und Entfernung adsorbierter organischer Verbindungen aus den Poren der Kohle.

Die Antriebs- und Steuerungssysteme: Gewährleistung von Präzision

Diese Systeme sind das „Gehirn und die Muskeln“ des Ofens und stellen sicher, dass er gemäß den präzisen Parametern für eine effektive Regeneration arbeitet.

Die Antriebseinheit

Dies ist der Motor und das Getriebe, die den Ofenmantel drehen. Gängige Typen sind ein Ketten- und Ritzelantrieb oder ein robusterer Zahnradantrieb.

Die Rotationsgeschwindigkeit ist entscheidend; sie bestimmt die Verweilzeit der Kohle im Ofen und stellt sicher, dass sie lange genug erhitzt wird. Viele Öfen verfügen über eine Haupt- und eine Notantriebseinheit zur Redundanz.

Das Bedienfeld

Moderne Öfen verfügen über ein vollständig integriertes Bedienfeld, oft eine SPS (Speicherprogrammierbare Steuerung). Dies ermöglicht es den Bedienern, alle kritischen Variablen, einschließlich der Zufuhrrate, der Ofentemperaturzonen und der Rotationsgeschwindigkeit, zu überwachen und präzise zu steuern.

Verständnis der wichtigsten Design-Kompromisse

Die Auswahl oder der Betrieb eines Ofens erfordert ein Gleichgewicht zwischen Leistung, Kosten und Zuverlässigkeit. Das Design dieser Komponenten spiegelt wichtige Kompromisse wider.

Direkte vs. Indirekte Befeuerung

Indirekt befeuerte Öfen (mit einem Retortenrohr in einem Heizschrank) bieten eine überlegene Atmosphärenkontrolle und schützen die Kohle vor Verbrennung. Dies ist Standard für die Kohlenstoffregeneration. Direkt befeuerte Öfen, bei denen eine Flamme im Mantel wirkt, sind einfacher, bergen jedoch das Risiko, die Kohle zu verbrennen, was zu erheblichen Produktverlusten führt.

Zuverlässigkeit des Antriebssystems

Ein einfacher Ketten- und Ritzelantrieb mag anfangs billiger sein, erfordert aber möglicherweise mehr Wartung und ist eine häufige Fehlerquelle. Eine direkt montierte Getriebeanordnung ist robuster und zuverlässiger, hat jedoch höhere Anschaffungskosten.

Zuführvorbereitung

An der Entwässerungszuführung zu sparen, ist eine falsche Ersparnis. Obwohl sie die Komplexität erhöht, wirkt sich ihre Fähigkeit, den Wassergehalt vor dem Eintritt in den Ofen zu reduzieren, massiv positiv auf die Energieeffizienz und den Durchsatz aus und wirkt sich direkt auf die Betriebskosten aus.

Wie sich dies auf Ihren Betrieb auswirkt

Wenn Sie verstehen, wie diese Teile zusammenarbeiten, können Sie sich auf die Variablen konzentrieren, die für Ihre spezifischen Ziele am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Kohlenstoffrückgewinnung liegt: Achten Sie genau auf das Heizsystem und die Atmosphärenkontrolle. Stellen Sie sicher, dass die Temperaturen hoch genug sind, um die Kohle zu reinigen, aber dass die sauerstoffarme Atmosphäre verhindert, dass sie verbrennt.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der Betriebssicherheit liegt: Die Antriebseinheit, die Stützrollen und die Reifenringe sind Ihre kritischen Komponenten. Ein robuster präventiver Wartungsplan für diese mechanischen Teile ist unerlässlich, um kostspielige Ausfallzeiten zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Optimierung der Energieeffizienz liegt: Die Entwässerungsschnecke und die Qualität der Isolierung des Heizschranks sind von größter Bedeutung. Jeder Tropfen Wasser, der vor dem Ofen entfernt wird, und jeder Grad an Wärme, der im System gehalten wird, reduziert direkt Ihren Energieverbrauch.

Indem Sie den Ofen als ein miteinander verbundenes System betrachten, können Sie Probleme weitaus effektiver diagnostizieren und seine Leistung optimieren.

Zusammenfassungstabelle:

| Komponentenkategorie | Schlüsselkomponenten | Hauptfunktion |

|---|---|---|

| Kernstruktur | Retortenrohr / Ofenmantel, Stützrollen, Reifenringe | Kohle während des Erhitzungsprozesses aufnehmen und drehen |

| Materialtransport | Entwässerungsschnecke, Auslauftrichter | Kohle effizient zuführen, entwässern und entleeren |

| Heizsystem | Heizschrank, Wärmequelle (Brenner/Elemente) | Kontrollierte, indirekte Wärme zur Regenerierung der Kohle bereitstellen |

| Steuerung & Antrieb | Antriebseinheit (Motor/Getriebe), SPS-Bedienfeld | Den Ofen drehen und Temperatur, Geschwindigkeit und Zufuhrrate präzise steuern |

Optimieren Sie Ihren Kohlenstoffregenerierungsprozess mit der Expertise von KINTEK. Unsere spezialisierten Laborgeräte und Verbrauchsmaterialien sind darauf ausgelegt, die genauen Anforderungen der Kohlenstoffregeneration zu erfüllen und maximale Effizienz, Zuverlässigkeit und Kohlenstoffrückgewinnung zu gewährleisten. Ob Sie sich auf Energieeinsparungen, Haltbarkeit der Geräte oder Prozesskontrolle konzentrieren, KINTEK bietet die Lösungen zur Unterstützung des Erfolgs Ihres Labors. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Betrieb verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was sind die Prinzipien eines Drehrohrofens? Beherrschen Sie die Mechanik der Hochtemperaturverarbeitung

- Welche Temperatur hat ein Kohlenstoff-Regenerierungsofen? Beherrschen Sie den Bereich von 650°C-800°C für optimale Ergebnisse

- Wie hoch ist die Temperatur für die Regeneration von Aktivkohle? Schlüsselbereiche von 220°C bis 900°C

- Kann Aktivkohle regeneriert werden? Ein Blick auf den industriellen Reaktivierungsprozess

- Wie verkohlt man Holzkohle? Meistern Sie den 3-stufigen Pyrolyseprozess für hochreinen Kohlenstoff