Die Auslegung eines Wirbelschichtreaktors ist ein systematischer Prozess, der Reaktionskinetik, Partikeleigenschaften und Fluiddynamik integriert. Die Kernschritte umfassen zunächst die Bestimmung des erforderlichen Reaktionsvolumens aus kinetischen Daten, dann die Auswahl einer Partikelgröße und die Berechnung der minimalen Fluidisierungsgeschwindigkeit. Anschließend legen Sie eine Betriebsgeschwindigkeit fest, berechnen den Reaktordurchmesser und die Betthöhe und entwerfen schließlich den Gasverteiler und die Wärmeaustauschsysteme.

Die Auslegung eines Wirbelschichtreaktors ist keine lineare Checkliste, sondern ein iterativer Prozess. Die zentrale Herausforderung besteht darin, die konkurrierenden Anforderungen von Reaktionskinetik (wie schnell die Reaktion abläuft) und Fluiddynamik (wie sich Partikel und Gas verhalten) auszugleichen, um einen stabilen und effizienten Betrieb zu erreichen.

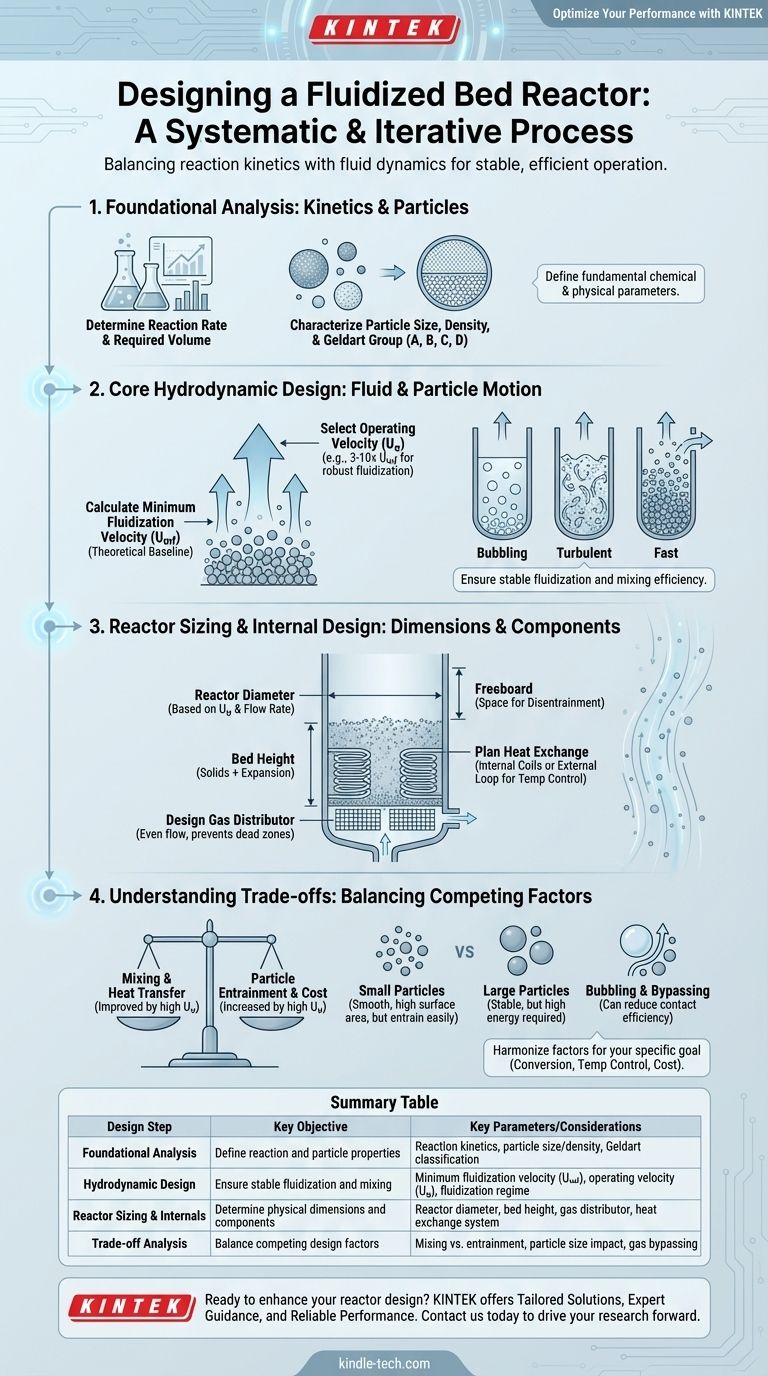

Grundlagenanalyse: Kinetik und Partikelauswahl

Bevor mit der physischen Auslegung begonnen werden kann, müssen Sie die grundlegenden chemischen und physikalischen Parameter Ihres Systems verstehen. Diese anfänglichen Entscheidungen bestimmen alle nachfolgenden technischen Entscheidungen.

Bestimmung der Reaktionskinetik

Der gesamte Zweck des Reaktors besteht darin, eine chemische Reaktion zu ermöglichen. Sie müssen zunächst die Reaktionsgeschwindigkeitsgleichung kennen, die beschreibt, wie schnell Reaktanten in Produkte umgewandelt werden.

Diese Daten, die typischerweise aus Laborexperimenten gewonnen werden, werden verwendet, um das erforderliche Volumen an festem Katalysator oder Reaktanten zu berechnen, das benötigt wird, um Ihre gewünschte Produktionsleistung und Konversion zu erreichen.

Charakterisierung der Feststoffpartikel

Das Verhalten des Wirbelbetts hängt vollständig von den Eigenschaften der Feststoffpartikel ab. Sie müssen deren mittlere Partikelgröße, Größenverteilung und Partikeldichte charakterisieren.

Diese Eigenschaften werden verwendet, um das Pulver gemäß der Geldart-Klassifikation (Gruppen A, B, C, D) zu klassifizieren, die sein Fluidisierungsverhalten vorhersagt. Zum Beispiel fluidisieren Pulver der Gruppe A reibungslos, bevor sie blasen, während Pulver der Gruppe B sofort bei der minimalen Fluidisierungsgeschwindigkeit zu blasen beginnen.

Kern-Hydrodynamisches Design

Hydrodynamik ist die Lehre von der Bewegung von Fluiden (Gas oder Flüssigkeit) und Feststoffpartikeln. Dies ist das Herzstück des FBR-Designs, da es die Mischung, die Kontakteffizienz und die Stabilität des Reaktors bestimmt.

Berechnung der minimalen Fluidisierungsgeschwindigkeit (Umf)

Die minimale Fluidisierungsgeschwindigkeit (Umf) ist die oberflächliche Gasgeschwindigkeit, bei der die vom aufwärts strömenden Gas ausgeübte Widerstandskraft erstmals dem Gewicht der Partikel entspricht. An diesem Punkt beginnt das Feststoffbett, sich wie eine Flüssigkeit zu verhalten.

Dies ist eine theoretische Basislinie, die mithilfe von Gleichungen (wie der Ergun-Gleichung) berechnet wird, die Partikelgröße, Partikeldichte und Fluideigenschaften berücksichtigen. Der Betrieb muss immer über dieser Geschwindigkeit erfolgen.

Auswahl der Betriebsgeschwindigkeit (Uo)

Die Betriebsgeschwindigkeit (Uo) ist eine der kritischsten Designentscheidungen. Sie wird absichtlich deutlich höher als die minimale Fluidisierungsgeschwindigkeit eingestellt, um eine robuste und stabile Fluidisierung zu gewährleisten.

Eine gängige Heuristik ist, Uo zwischen dem 3- und 10-fachen von Umf einzustellen. Eine niedrigere Geschwindigkeit kann zu schlechter Mischung führen, während eine viel höhere Geschwindigkeit zu übermäßigem Partikelmitriss (Partikel werden aus dem Reaktor geblasen) führen kann.

Bewertung des Fluidisierungsregimes

Ihre Wahl der Betriebsgeschwindigkeit bestimmt das Fluidisierungsregime. Die Regime reichen von sanfter Blasenfluidisierung (wobei deutliche Gasblasen durch das Bett aufsteigen) über eine kräftigere turbulente Fluidisierung bis hin zur schnellen Fluidisierung, bei der Feststoffe kontinuierlich aus dem Reaktor transportiert und zurückgeführt werden.

Das Regime bestimmt den Grad der Mischung, des Wärmetransfers und der Gas-Feststoff-Kontakteffizienz. Turbulente und schnelle Fluidisierungsregime bieten im Allgemeinen eine gleichmäßigere Temperatur und einen besseren Kontakt, erfordern jedoch komplexere Geräte (z. B. Zyklone).

Reaktor dimensionierung und internes Design

Mit den festgelegten grundlegenden und hydrodynamischen Parametern können Sie nun die physikalischen Abmessungen und internen Komponenten des Reaktorgefäßes bestimmen.

Bestimmung des Reaktordurchmessers

Der Innendurchmesser des Reaktors ist eine direkte Folge Ihrer gewählten Betriebsgeschwindigkeit. Er wird berechnet, indem der gesamte volumetrische Gasdurchfluss durch die Betriebsgeschwindigkeit (Uo) geteilt wird.

Ein größerer Durchmesser ist für höhere Produktionsraten oder bei Wahl einer niedrigeren Betriebsgeschwindigkeit erforderlich.

Berechnung der Betthöhe

Die Höhe des Wirbelbetts wird basierend auf dem erforderlichen Volumen an Feststoffen (aus der Kinetik) und der Querschnittsfläche des Reaktors berechnet.

Sie müssen auch die Bettexpansion berücksichtigen – die Tatsache, dass die Betthöhe beim Fluidisieren zunehmen wird. Darüber hinaus muss ein erheblicher Leerraum, bekannt als Freiraum, über dem Bett vorgesehen werden, damit Partikel sich vom Gas lösen können, bevor sie den Reaktor verlassen.

Gestaltung des Gasverteilers

Der Gasverteiler ist eine kritische Komponente am Boden des Reaktors, die sicherstellt, dass das Fluidisierungsgas gleichmäßig über den gesamten Querschnitt eingeführt wird. Ein schlechter Verteiler führt zu Totzonen, Pfropfenbildung und ineffizientem Betrieb.

Gängige Designs umfassen Lochplatten, Düsenplatten oder Glockenbodenverteiler, die jeweils unterschiedliche Druckverlust- und Leistungsmerkmale aufweisen.

Planung des Wärmeaustauschs

Einer der Hauptvorteile von FBRs ist ihre ausgezeichnete Temperaturregelung aufgrund der schnellen Partikelmischung. Für stark exotherme oder endotherme Reaktionen ist ein Wärmeaustauschsystem unerlässlich.

Dies kann die Platzierung von Kühl-/Heizschlangen direkt im Wirbelbett oder die Zirkulation der Feststoffe zu einem externen Wärmetauscher umfassen.

Verständnis der Kompromisse

Ein effektives Design berücksichtigt und gleicht die inhärenten Kompromisse in jedem FBR-System aus.

Das Geschwindigkeitsdilemma: Mischen vs. Mitreißen

Die Wahl einer hohen Betriebsgeschwindigkeit verbessert die Feststoffmischung und den Wärmetransport, was wünschenswert ist. Sie erhöht jedoch auch die Rate des Partikelmitreißens, was einen höheren Freiraum und effizientere Zyklone erfordert, um die verlorenen Feststoffe aufzufangen und zurückzuführen. Dies erhöht sowohl die Investitions- als auch die Betriebskosten (aufgrund höherer Gebläseleistung).

Einfluss der Partikelgröße

Kleine Partikel (z. B. Geldart-Gruppe A) fluidisieren reibungslos und bieten eine große Oberfläche für die Reaktion. Sie sind jedoch anfälliger für Mitreißen und können bei starken Kohäsionskräften Agglomerate bilden. Größere Partikel (Gruppe B/D) sind stabiler, erfordern aber deutlich höhere Gasgeschwindigkeiten und Energieeinsatz zum Fluidisieren.

Blasenbildung und Umgehung

Im gängigen Blasenfluidisierungsregime kann ein Großteil des Gases in Blasen durch den Reaktor aufsteigen, mit begrenztem Kontakt zu den festen Katalysatorpartikeln. Dieses Phänomen, bekannt als Gasumgehung, kann die Reaktionseffizienz und den Umsatz erheblich reduzieren. Dies ist ein Hauptgrund für den Betrieb in den intensiveren turbulenten oder schnellen Fluidisierungsregimen.

Finalisierung Ihres Designansatzes

Ihre endgültigen Designentscheidungen sollten sich an dem Hauptziel Ihrer spezifischen Anwendung orientieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Umsatzes liegt: Betreiben Sie den Reaktor in einem turbulenten Regime, um die Gasumgehung zu minimieren und einen exzellenten Gas-Feststoff-Kontakt zu gewährleisten, wobei der daraus resultierende Mitriss mit einem effizienten Zyklonsystem gehandhabt wird.

- Wenn Ihr Hauptaugenmerk auf der Temperaturregelung liegt: Nutzen Sie die Hauptstärke des FBR, indem Sie eine hohe Betriebsgeschwindigkeit verwenden, um eine kräftige Feststoffmischung zu erzeugen und interne Wärmetauscherspulen zu integrieren, um die thermische Last zu bewältigen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Betreiben Sie den Reaktor mit einer Geschwindigkeit, die näher an der für eine gute Fluidisierung erforderlichen Mindestgeschwindigkeit liegt, um den Stromverbrauch des Gebläses zu reduzieren, aber überprüfen Sie, ob Mischung und Umsatz noch akzeptabel sind.

Letztendlich harmonisiert ein erfolgreiches FBR-Design diese konkurrierenden Faktoren, um eine stabile, kontrollierte und effiziente Reaktionsumgebung zu schaffen.

Zusammenfassungstabelle:

| Designschritt | Hauptziel | Schlüsselparameter/Überlegungen |

|---|---|---|

| Grundlagenanalyse | Definition der Reaktions- und Partikeleigenschaften | Reaktionskinetik, Partikelgröße/-dichte, Geldart-Klassifikation |

| Hydrodynamisches Design | Sicherstellung stabiler Fluidisierung und Mischung | Minimale Fluidisierungsgeschwindigkeit (Umf), Betriebsgeschwindigkeit (Uo), Fluidisierungsregime |

| Reaktor dimensionierung & Innenausstattung | Bestimmung der physikalischen Abmessungen und Komponenten | Reaktordurchmesser, Betthöhe, Gasverteiler, Wärmetauschsystem |

| Kompromissanalyse | Ausgleich konkurrierender Designfaktoren | Mischen vs. Mitreißen, Einfluss der Partikelgröße, Gasumgehung |

Optimieren Sie die Leistung Ihres Wirbelschichtreaktors mit KINTEK

Die Auslegung eines Wirbelschichtreaktors erfordert Präzisionstechnik, um Reaktionskinetik, Partikelverhalten und Fluiddynamik in Einklang zu bringen. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien anzubieten, die auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten sind. Egal, ob Sie einen Prozess skalieren oder die Reaktoreffizienz optimieren, unsere Expertise stellt sicher, dass Sie einen stabilen Betrieb, eine ausgezeichnete Temperaturregelung und maximale Umwandlung erreichen.

Warum KINTEK wählen?

- Maßgeschneiderte Lösungen: Wir bieten Geräte und Unterstützung, die auf Ihre spezifischen Reaktionsanforderungen und Partikeleigenschaften zugeschnitten sind.

- Expertenberatung: Unser Team hilft Ihnen, Designkompromisse, wie z.B. Mischen vs. Mitreißen, zu navigieren, um Kosten zu minimieren und die Effizienz zu maximieren.

- Zuverlässige Leistung: Von Gasverteilern bis zu Wärmetauschsystemen sind unsere Produkte auf Langlebigkeit und Präzision ausgelegt.

Bereit, Ihr Reaktordesign zu verbessern? Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK die Anforderungen Ihres Labors an Wirbelschichtreaktoren unterstützen und Ihre Forschung vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Elektrochemische Quarz-Elektrolysezelle für elektrochemische Experimente

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare PEM-Elektrolysezellen für vielfältige Forschungsanwendungen

Andere fragen auch

- Was sind die Vorteile der Pyrolyse im Abfallmanagement? Verwandeln Sie Abfall in Brennstoff und wertvolle Ressourcen

- Wie hoch sind Temperatur und Zeit der Pyrolyse? Steuern Sie Ihren Produkt-Output präzise

- Was sind die verschiedenen Arten von Drehrohrofen-Verbrennungsanlagen? Finden Sie die richtige Konstruktion für Ihren Abfallstrom

- Was ist die am besten geeignete Temperatur für das Brennen von Zement im Drehrohrofen? Erreichen Sie perfekten Klinker bei 1450°C

- Ist Kunststoffpyrolyse umweltfreundlich? Eine eingehende Betrachtung der ökologischen Kompromisse

- Welche Rolle spielt ein Katalysator bei der Pyrolyse? Abfall in hochwertige Produkte umwandeln

- Welcher Temperaturbereich gilt für die Biomassepyrolyse? Steuern Sie Ihre Produktion von Biokohle, Bio-Öl oder Synthesegas

- Was macht ein Drehrohrofen? Erreichen Sie eine gleichmäßige thermische Verarbeitung für Ihre Materialien