Kurz gesagt, Sputtern kann eine Vielzahl von Materialien abscheiden. Der Prozess ist bemerkenswert vielseitig und in der Lage, Dünnschichten aus reinen Metallen wie Gold und Silber, komplexen Legierungen wie Stahl und isolierenden Keramikverbindungen wie Metalloxiden und -nitriden herzustellen. Das Material, das Sie abscheiden möchten, wird zu einem physischen „Target“ verarbeitet, das während des Prozesses erodiert wird.

Die Vielseitigkeit des Sputterns ist seine größte Stärke, aber die grundlegende Wahl Ihres Targetmaterials bestimmt den gesamten Aufbau. Die Kernunterscheidung besteht darin, ob das Material elektrisch leitfähig oder isolierend ist, was die Art der Stromversorgung und des erforderlichen Prozesses bestimmt.

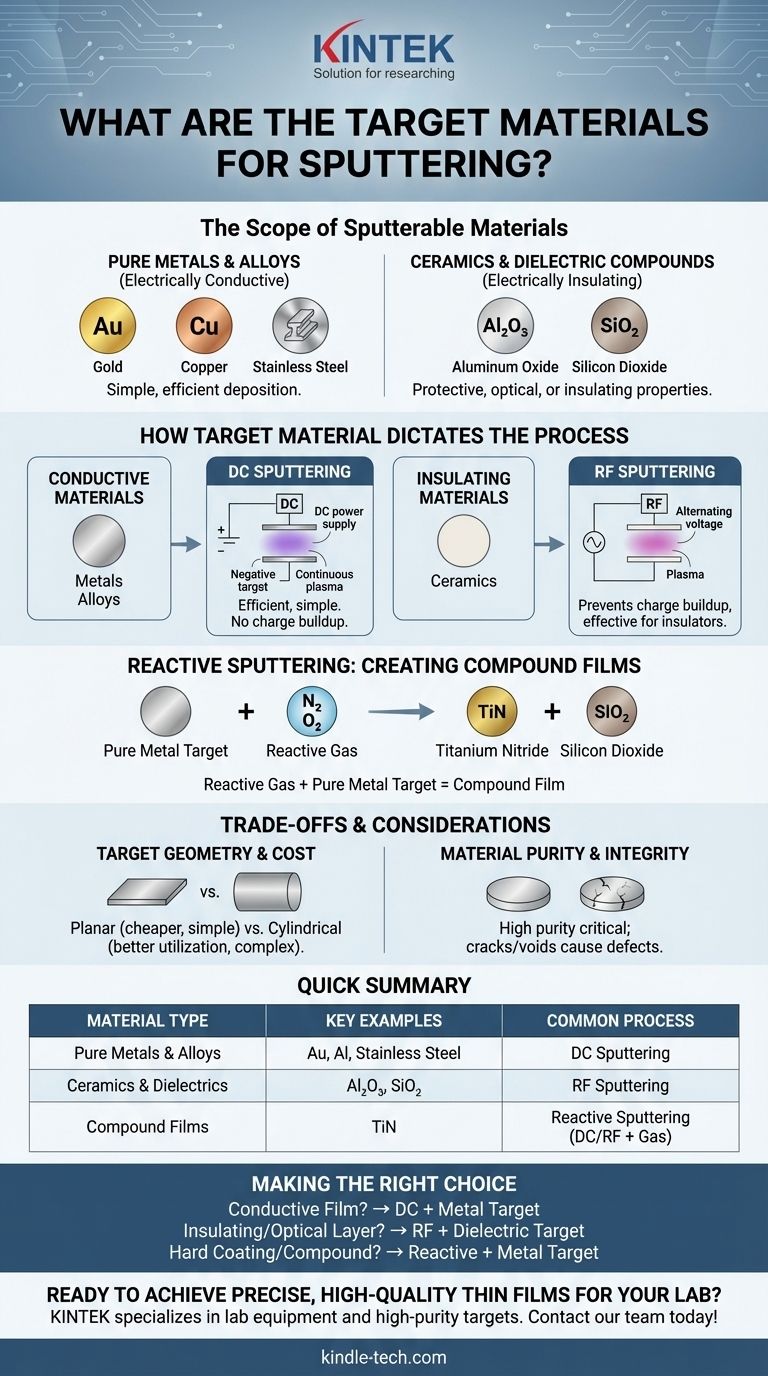

Der Umfang der sputterbaren Materialien

Der Sputterprozess stellt nur sehr wenige Einschränkungen hinsichtlich der Arten von Materialien dar, die abgeschieden werden können. Diese Flexibilität ist ein Hauptgrund für seine weit verbreitete Anwendung in Branchen von der Halbleiterfertigung bis zu medizinischen Geräten.

Reine Metalle und Legierungen

Die einfachsten Materialien für das Sputtern sind reine Metalle und ihre Legierungen. Diese Materialien sind elektrisch leitfähig, was den Sputterprozess vereinfacht.

Häufige Beispiele sind:

- Edelmetalle: Gold (Au), Silber (Ag), Platin (Pt)

- Industriemetalle: Kupfer (Cu), Aluminium (Al), Titan (Ti)

- Legierungen: Edelstahl, Gold-Palladium (Au-Pd)

Keramiken und dielektrische Verbindungen

Das Sputtern ist auch sehr effektiv für die Abscheidung von Keramiken und anderen dielektrischen (elektrisch isolierenden) Materialien.

Diese werden oft wegen ihrer schützenden, optischen oder isolierenden Eigenschaften verwendet. Beispiele sind Aluminiumoxid (Al₂O₃), Siliziumdioxid (SiO₂) und Titandioxid (TiO₂).

Wie das Targetmaterial den Sputterprozess bestimmt

Die Wahl des Targetmaterials betrifft nicht nur die endgültige Schicht; sie bestimmt die Physik des Sputterprozesses selbst, hauptsächlich die Stromquelle, die zur Aufrechterhaltung des Plasmas benötigt wird.

Leitfähige Materialien und DC-Sputtern

Für elektrisch leitfähige Materialien wie Metalle und Legierungen wird eine Gleichstrom (DC)-Stromversorgung verwendet.

Das DC-Sputtern ist effizient und relativ einfach. Eine negative Spannung wird an das Target angelegt, was positive Ionen aus dem Plasma anzieht und das Sputtern verursacht. Dieser Prozess ist für leitfähige Targets kontinuierlich und stabil.

Isolierende Materialien und RF-Sputtern

Für elektrisch isolierende Materialien wie Keramiken funktioniert eine DC-Stromversorgung nicht. Eine positive Ladung würde sich schnell auf der Oberfläche des Targets aufbauen, die positiven Plasmaionen abstoßen und den Sputterprozess stoppen.

Die Lösung ist die Verwendung einer Hochfrequenz (RF)-Stromversorgung. Das RF-Feld wechselt die Spannung schnell, verhindert den Ladungsaufbau und ermöglicht das effektive Sputtern von Isolatoren und Halbleitern.

Herstellung von Verbindungen durch reaktives Sputtern

Sie können auch Verbindungsschichten wie Nitride oder Oxide aus einem reinen Metalltarget durch einen Prozess namens reaktives Sputtern herstellen.

Bei dieser Technik wird ein reaktives Gas wie Stickstoff (N₂) oder Sauerstoff (O₂) zusammen mit dem Inertgas (wie Argon) in die Vakuumkammer eingebracht. Die gesputterten Metallatome reagieren auf ihrem Weg zum Substrat mit diesem Gas und bilden eine Verbindungsschicht wie Titannitrid (TiN) oder Siliziumdioxid (SiO₂).

Verständnis der Kompromisse und Überlegungen

Neben den elektrischen Eigenschaften des Materials haben die physikalischen Eigenschaften des Targets selbst praktische und finanzielle Auswirkungen auf den Sputterprozess.

Targetgeometrie und Kosten

Sputtertargets gibt es in verschiedenen Formen, am häufigsten als planare (flache) Scheiben oder zylindrische/ringförmige Rohre.

Planare Targets sind im Allgemeinen billiger und einfacher herzustellen und zu ersetzen. Einige Systemdesigns erfordern jedoch zylindrische oder ringförmige Targets, die eine bessere Materialausnutzung bieten, aber teurer und komplexer sind.

Materialreinheit und Integrität

Die Qualität des Targetmaterials ist von größter Bedeutung. Es muss von hoher Reinheit sein, um eine Kontamination der Dünnschicht zu verhindern.

Darüber hinaus muss das Target physikalisch robust und frei von Rissen oder Hohlräumen sein. Diese Defekte können zu inkonsistenten Sputterraten, Lichtbogenbildung im Plasma und Partikelbildung führen, was alles die Qualität der Endbeschichtung beeinträchtigt.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Targets und Prozesses hängt vollständig von den Eigenschaften ab, die Sie in Ihrer endgültigen Dünnschicht benötigen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer einfachen, leitfähigen Metallschicht liegt: Ein reines Metalltarget unter Verwendung eines einfachen DC-Sputterprozesses ist die effizienteste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer isolierenden, keramischen oder optischen Schicht liegt: Sie müssen einen RF-Sputterprozess mit einem Target aus diesem spezifischen dielektrischen Material (z. B. einem Al₂O₃-Target) verwenden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer Hartbeschichtung oder einer Verbindungsschicht wie einem Nitrid liegt: Reaktives Sputtern unter Verwendung eines reinen Metalltargets und eines reaktiven Gases ist oft die kostengünstigste und kontrollierbarste Methode.

Letztendlich befähigt Sie das Verständnis der Verbindung zwischen dem Targetmaterial und der Sputtermethode, eine präzise und hochwertige Beschichtung für nahezu jede Anwendung zu erzielen.

Zusammenfassungstabelle:

| Materialtyp | Wichtige Beispiele | Gängiger Sputterprozess |

|---|---|---|

| Reine Metalle & Legierungen | Gold (Au), Aluminium (Al), Edelstahl | DC-Sputtern |

| Keramiken & Dielektrika | Aluminiumoxid (Al₂O₃), Siliziumdioxid (SiO₂) | RF-Sputtern |

| Verbindungsschichten (via reaktives Sputtern) | Titannitrid (TiN) | Reaktives Sputtern (DC/RF + reaktives Gas) |

Bereit für präzise, hochwertige Dünnschichten für Ihr Labor? Das richtige Sputter-Targetmaterial ist entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung sowie hochreine Targets für Metalle, Legierungen und Keramiken. Lassen Sie sich von unserer Expertise bei der Auswahl des optimalen Materials und Prozesses für Ihre spezifische Anwendung helfen. Kontaktieren Sie noch heute unser Team, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Hochreines Aluminiumoxid-Granulatpulver für fortschrittliche technische Fein keramiken

- Sechseckiges Bornitrid HBN Keramikring

- Technische Keramik Aluminiumoxid-Stab (Al2O3) Isoliert für industrielle Anwendungen

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

Andere fragen auch

- Wie wird die Vernehmungszeit berechnet? Die Beherrschung der Uhr für strategische rechtliche Vorteile

- Welche Abscheideverfahren bieten eine Lösung für temperaturempfindliche Materialien? PVD: Die sichere Alternative zu CVD

- Was ist der Unterschied zwischen PPF und Beschichtung? Panzerung vs. Glatte Hülle für Ihr Auto

- Welche Materialien werden bei der thermischen Verdampfung verwendet? Von Metallen bis zu Dielektrika für Dünnschichtbeschichtungen

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen