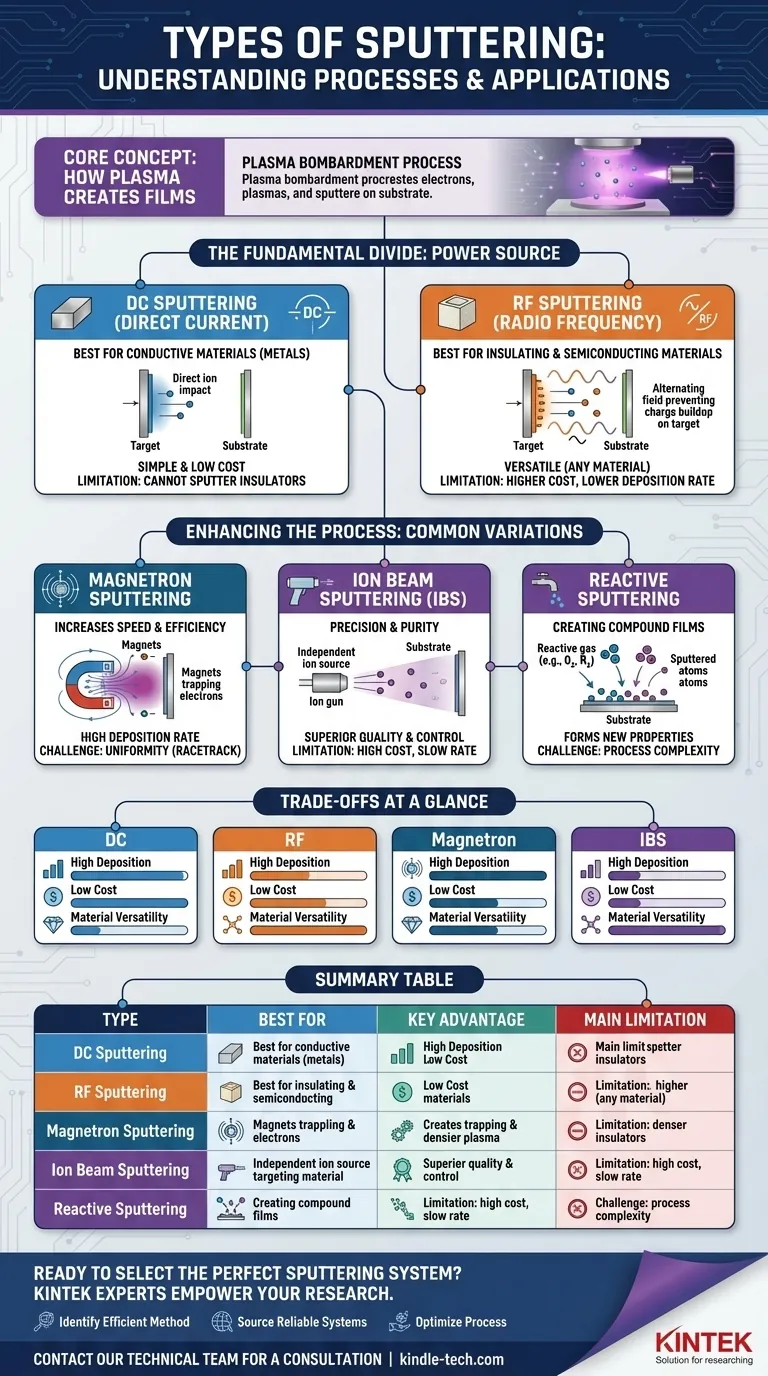

Im Kern wird das Sputtern danach kategorisiert, wie Energie zugeführt wird, um ein Plasma zu erzeugen und ein Targetmaterial zu bombardieren. Die grundlegendsten Typen sind das DC-Sputtern (Gleichstrom), das für elektrisch leitfähige Materialien sehr effektiv ist, und das RF-Sputtern (Hochfrequenz), das ein Wechselfeld verwendet, um nichtleitende, isolierende Materialien abzuscheiden. Andere wichtige Varianten, wie Magnetron-, Ionenstrahl- und reaktives Sputtern, sind Verbesserungen, die darauf abzielen, die Abscheiderate und die Filmqualität zu verbessern oder neue Verbundmaterialien zu erzeugen.

Die Art des Sputterns, die Sie wählen, ist keine Frage der Präferenz, sondern eine direkte Konsequenz Ihres Materials. Die grundlegende Wahl zwischen DC und RF wird davon bestimmt, ob Ihr Targetmaterial Elektrizität leitet, während andere Methoden gewählt werden, um die Abscheiderate, die Filmreinheit oder die chemische Zusammensetzung zu verbessern.

Die grundlegende Unterscheidung: Stromquelle

Die primäre Unterscheidung zwischen Sputtermethoden liegt in der Art der verwendeten Stromversorgung. Diese Wahl wird durch die elektrische Leitfähigkeit des Materials bestimmt, das Sie abscheiden möchten.

DC-Sputtern: Das Arbeitspferd für Metalle

DC-Sputtern (Gleichstrom) ist die einfachste Form der Technik. Eine hohe Gleichspannung wird an das Targetmaterial (die Kathode) in einer Vakuumkammer mit niedrigem Druck angelegt, die typischerweise mit einem Inertgas wie Argon gefüllt ist.

Diese hohe Spannung zündet ein Plasma. Positiv geladene Argonionen werden auf das negativ geladene Target beschleunigt und treffen es mit ausreichender Kraft, um Atome herauszulösen oder zu „sputtern“. Diese gesputterten Atome wandern dann und lagern sich auf dem Substrat ab, wodurch ein dünner Film entsteht.

Die entscheidende Einschränkung des DC-Sputterns ist, dass es nur mit leitfähigen Targetmaterialien funktioniert.

RF-Sputtern: Die Lösung für Isolatoren

Wenn Sie versuchen, DC-Sputtern auf einem isolierenden Target (wie einer Keramik) anzuwenden, sammeln sich schnell positive Ionen auf dessen Oberfläche an. Dieser Aufbau positiver Ladung, bekannt als „Targetvergiftung“, neutralisiert effektiv die negative Spannung und stoppt den Sputterprozess.

RF-Sputtern (Hochfrequenz) löst dieses Problem, indem es eine hochfrequente Wechselstromquelle anstelle einer Gleichstromquelle verwendet. Das Feld wechselt schnell zwischen positiv und negativ und zieht abwechselnd Elektronen und dann Ionen an.

Dieser abwechselnde Beschuss verhindert den Ladungsaufbau und ermöglicht das effektive Sputtern von isolierenden und halbleitenden Materialien. RF-Systeme können auch bei niedrigeren Gasdrücken betrieben werden, was die Filmqualität verbessern kann.

Verbesserung des Prozesses: Gängige Sputtervarianten

Neben der grundlegenden Stromquelle wurden mehrere Schlüsselmethoden entwickelt, um den Sputterprozess hinsichtlich Geschwindigkeit, Kontrolle und Filmzusammensetzung zu optimieren.

Magnetron-Sputtern: Erhöhung von Geschwindigkeit und Effizienz

Magnetron-Sputtern ist eine Verbesserung, die sowohl auf DC- als auch auf RF-Systeme angewendet werden kann. Dabei werden starke Magnete hinter dem Target platziert.

Diese Magnete fangen Elektronen in einem Magnetfeld direkt vor dem Target ein. Dies erhöht die Wahrscheinlichkeit, dass ein Elektron mit einem Argonatom kollidiert, dramatisch und erzeugt ein viel dichteres Plasma bei gleicher Leistungsaufnahme.

Das Ergebnis ist eine signifikant höhere Abscheiderate und eine geringere Substratheizung, was das Magnetron-Sputtern zur dominierenden Methode für die meisten industriellen Anwendungen macht.

Ionenstrahl-Sputtern (IBS): Präzision und Reinheit

Beim Ionenstrahl-Sputtern ist die Plasmaerzeugung physikalisch vom Target getrennt. Eine unabhängige Ionenquelle oder „Kanone“ erzeugt einen fokussierten Ionenstrahl, der dann auf das Sputtertarget gerichtet wird.

Diese Trennung ermöglicht eine unabhängige Kontrolle über Ionenenergie und Ionenstrom. IBS ermöglicht die Erzeugung von außergewöhnlich hochwertigen, dichten und reinen Filmen mit präziser Dickenkontrolle, was es ideal für Hochleistungs-Optikbeschichtungen und fortschrittliche Elektronik macht.

Reaktives Sputtern: Erzeugung von Verbundfilmen

Reaktives Sputtern ist ein Prozess, keine eigenständige Hardwareart. Dabei wird absichtlich ein reaktives Gas (wie Sauerstoff oder Stickstoff) zusammen mit dem inerten Sputtergas (Argon) in die Vakuumkammer eingebracht.

Wenn Atome von einem metallischen Target (z. B. Titan) gesputtert werden, reagieren sie entweder während des Transports oder auf der Substratoberfläche mit diesem Gas. Dies ermöglicht die Bildung von Verbundfilmen wie Titannitrid (TiN) oder Siliziumdioxid (SiO₂), die drastisch andere Eigenschaften als das ursprüngliche Targetmaterial aufweisen.

Die Kompromisse verstehen

Jede Sputtermethode bietet ein einzigartiges Gleichgewicht aus Fähigkeiten, Komplexität und Kosten. Das Verständnis dieser Kompromisse ist entscheidend für die Auswahl des richtigen Prozesses.

DC-Sputtern: Einfachheit vs. Einschränkung

Der Hauptvorteil des DC-Sputterns ist seine Einfachheit und die geringeren Gerätekosten. Es ist jedoch streng auf die Abscheidung elektrisch leitfähiger Materialien beschränkt, was eine erhebliche Einschränkung darstellt.

RF-Sputtern: Vielseitigkeit vs. Komplexität

Der Hauptvorteil des RF-Sputterns ist seine Fähigkeit, buchstäblich jedes Material, leitfähig oder isolierend, abzuscheiden. Der Kompromiss sind höhere Komplexität und Kosten für die RF-Stromversorgung und das Impedanzanpassungsnetzwerk sowie im Allgemeinen niedrigere Abscheideraten im Vergleich zum DC-Magnetron.

Magnetron-Sputtern: Geschwindigkeit vs. Herausforderungen bei der Gleichmäßigkeit

Der klare Vorteil des Magnetron-Sputterns ist seine hohe Abscheiderate, die für die Fertigung entscheidend ist. Ein potenzieller Nachteil ist, dass das Magnetfeld ein ungleichmäßiges Erosionsmuster auf dem Target (eine „Rennstrecke“) erzeugt, was die Filmgleichmäßigkeit und die Targetmaterialausnutzung beeinträchtigen kann, wenn es nicht richtig gehandhabt wird.

Ionenstrahl-Sputtern: Qualität vs. Kosten und Geschwindigkeit

IBS erzeugt Filme mit unübertroffener Qualität, Dichte und Reinheit. Diese Leistung geht zu Lasten wesentlich langsamerer Abscheideraten und erheblich höherer Gerätekosten und Komplexität im Vergleich zu Magnetron-basierten Systemen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl der Sputtertechnik sollte von einem klaren Verständnis Ihrer Materialanforderungen und Projektziele bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der schnellen und kostengünstigen Abscheidung leitfähiger Filme (wie Metalle) liegt: DC-Magnetron-Sputtern ist der Industriestandard und die effizienteste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung isolierender Filme (wie Oxide oder Keramiken) liegt: RF-Sputtern ist Ihre notwendige Wahl und wird fast immer mit einem Magnetron gekoppelt, um praktische Abscheideraten zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines spezifischen Verbundfilms (wie Titannitrid) liegt: Reaktives Sputtern ist der richtige Prozess, typischerweise unter Verwendung eines DC- oder RF-Magnetron-Systems.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit und -dichte für anspruchsvolle Optiken oder Elektronik liegt: Ionenstrahl-Sputtern (IBS) bietet überlegene Kontrolle und Filmqualität, was seine höheren Kosten und Komplexität rechtfertigt.

Das Verständnis dieser Kernunterschiede ermöglicht es Ihnen, die präzise Sputtertechnik auszuwählen, die zu Ihrem Material, Budget und der gewünschten Filmqualität passt.

Zusammenfassungstabelle:

| Sputtertyp | Am besten geeignet für | Hauptvorteil | Haupteinschränkung |

|---|---|---|---|

| DC-Sputtern | Leitfähige Materialien (Metalle) | Einfach, kostengünstig | Kann Isolatoren nicht sputtern |

| RF-Sputtern | Isolierende & halbleitende Materialien | Vielseitig (jedes Material) | Höhere Kosten, geringere Abscheiderate |

| Magnetron-Sputtern | Hochgeschwindigkeitsabscheidung (Industrie) | Hohe Abscheiderate, effizient | Potenzielle Herausforderungen bei der Gleichmäßigkeit |

| Ionenstrahl-Sputtern (IBS) | Hochreine Filme (Optik, Elektronik) | Überlegene Filmqualität & Kontrolle | Hohe Kosten, langsame Abscheidung |

| Reaktives Sputtern | Erzeugung von Verbundfilmen (z. B. TiN, SiO₂) | Bildet neue Materialeigenschaften | Prozesskomplexität |

Bereit, das perfekte Sputtersystem für Ihr Labor auszuwählen?

Die Wahl der richtigen Sputtertechnik ist entscheidend für die Erzielung der gewünschten Dünnschichteigenschaften, egal ob Sie mit Metallen, Keramiken oder komplexen Verbindungen arbeiten. Die Experten von KINTEK sind darauf spezialisiert, die idealen Laborausrüstungslösungen für Ihre spezifischen Abscheideherausforderungen bereitzustellen.

Wir können Ihnen helfen:

- Die effizienteste und kostengünstigste Methode für Ihre Materialien und Anwendung zu identifizieren.

- Zuverlässige DC-, RF-, Magnetron- oder Ionenstrahl-Sputtersysteme zu beschaffen, die konsistente, hochwertige Ergebnisse liefern.

- Ihren Prozess zu optimieren für bessere Filmgleichmäßigkeit, Reinheit und Abscheideraten.

Überlassen Sie den Erfolg Ihres Projekts nicht dem Zufall. Kontaktieren Sie noch heute unser technisches Team für eine persönliche Beratung und lassen Sie KINTEK Ihre Forschung und Entwicklung mit präzisen Sputterlösungen unterstützen.

Visuelle Anleitung

Ähnliche Produkte

Andere fragen auch

- Was ist der Unterschied zwischen thermischem Verdampfen und Molekularstrahlepitaxie? Wählen Sie die richtige Dünnschichtabscheidemethode

- Was sind 5 Anwendungen von Inkubatoren im Labor? Ein Leitfaden für kontrollierte Umgebungen in der Forschung

- Was ist der Unterschied zwischen Abschrecken und Wärmebehandlung? Meistern Sie den Schlüsselprozess der Metallurgie

- Was sind 3 Vor- und Nachteile von Biomasse? Abwägung der Nachhaltigkeit erneuerbarer Energien

- Auf welche Temperatur erhitzt man einen Ofen bei der Wärmebehandlung? Es kommt auf Ihr Material und Ihr Ziel an

- Was ist das Problem bei der Pyrolyse? Die wichtigsten Herausforderungen für die kommerzielle Rentabilität

- Wie trägt ein Labor-Magnetrührer zur Vormischung bei? Beherrschen Sie die Grundlagen Ihrer photokatalytischen Reaktionen

- Was ist die maximale Betriebstemperatur für das Löten? Ein Leitfaden für die Integrität und Langlebigkeit von Verbindungen